陈学东院士指出,电与氢都是二次能源,电能输送方便但不易储存、氢能储存方便但输送成本高。氢能是未来能源体系重要组成部分,将推动构建氢-电互补的现代能源供应体系,氢和电互补是国际上的发展趋势。保守估计,到2050年氢能在我国终端能源消费体系占比约10%,到2060年占比约15%,氢能产业未来可期。发展氢能机遇与挑战并存。在现有设计制造与维护技术条件下,纯氢储能装备的服役安全是可以保障的,关键是在于进一步降低成本、提升技术经济性。

陈学东院士同时指出,与发达国家相比,我们还有很多问题需要解决。我们总体技术路线图是希望到2025年将高压气态储运氢技术问题解决,实现自主可控;到2030年前解决液氢储运技术难题。金属材料的常温高压氢脆问题,我认为可能被高估了。只有原子氢才能进入金属材料内部,但是分子氢转化为原子氢是需要一定条件的。国内外研究和实践表明,200度以下、35兆帕以下氢环境不易导致金属氢脆,室温基本无影响。因此大可不必“谈氢色变”。

以下为陈院士部分发言实录:

尊敬的各位企业家,各位专家,各位同行,大家下午好。很高兴参加《财经》论坛。刚才各位专家讲的是高屋建瓴的宏观产业政策和突围、挑战,我讲的是具体的氢能储运装备的技术进展。随着新能源的日新月异,现在大家很重视氢能源,对氢能源有不少的困惑:氢能到底安全不安全?氢能的价格能不能降下来?氢能到底扮演什么角色?我结合PPT给大家说一说。

第一部分,为了应对能源危机和全球气候变暖,全世界都在探索控制碳排放,寻求能源清洁低碳转型。我们国家也很重视,总书记提出“绿水青山就是金山银山”。二十大报告中,专门谈到了能源转型,谈到了减污,谈到了生物多样性和积极稳妥实现碳达峰碳中和目标。能源利用的减污降碳工作也是我们国家的重大战略之一。

氢能是实现碳达峰、碳中和的重要解决方案,是战略新兴产业和未来产业。为什么呢?因为氢不管是通过内燃机做功,还是在燃料电池工作中,它跟氧气反应只生成水,没有二氧化碳,是碳达峰、碳减排的重要工具。但氢不是一次能源,是二次能源,产生氢气的过程中如果减碳工作做的不好,后面氢虽然没有最终的碳排放,但产生氢的过程中如果碳排放量很大也是不能达到减碳目的的。

全世界把氢能作为未来的减碳产业。美国、日韩、欧盟早在上世纪初便开始布局氢能产业,他们的氢能乘用车、商用车已经在本世纪初商业化,前提就是燃料电池技术取得了突破。现在美国和日本这些发达国家建立了很多这样的路线图,大致上是2028年左右把氢用到轮船上,2035年用在飞机上,现在波音和空客都在做以氢为燃料的发动机。

最近几年,氢能在中国也很热,在政策驱动和各界共同努力下我们国家氢能产业发展很快。在长三角、粤港澳和环渤海等区域已经形成产业集群,燃料电池商用车已经开始进行示范应用和推广,在叉车、卡车、客车领域有应用。近几年,我们正准备在内河船舶、调峰和应急电源、氢炼钢、氢冶金、炼化等等方面更广泛地应用。2020年以来,国务院办公厅、国家发改委、国家标准委等多部门关于氢能产业发了很多重要文件,要求形成多元的应用生态,开展氢能应用方面的基础研究以实现核心技术攻关,支撑产业平台。

氢能产业链包括制氢、储存、运输、加注和终端利用各个环节。制氢过程一般是两个途径,一是化石能源直接制氢,还有通过电解水制氢,两个过程本身技术上都没有什么难度,还是比较成熟的。而中下游的储氢、运氢、用氢过程中还有很多问题没有解决。关键在于中间储运环节和用氢环节是否能确保氢的安全和经济性。

低碳、廉价、高纯氢是发展氢能和燃料电池汽车产业的前提。我这里列了一些指标,现在全球氢气产业量是9813万吨,跟碳捕集利用与封存技术相关的制氢还是比较多的,中国目前还是以化石能源制氢(煤制氢)为主,我们真正用可再生能源产生的电制氢——称之为“绿氢”,占1%左右,氢能对碳减排的作用有待进一步加强。

在储运领域,氢能的安全、高效储运是产业规模化发展的关键。目前常温高压气态氢是氢储运的主流技术路线,此外还有深冷常压或低压液态氢、深冷-高压超临界氢及带压固态储氢等路线,这几种方式在并行推进。不同储运方式所用的压力容器、气瓶、管道、压缩机、泵、阀门等机械装备统称氢能储运装备。这些装备与氢气储运的安全性和经济性有很大关系。

这里列了不同压力容器结构型式,还有充装氢气的气瓶,其中气瓶分成4类,I型气瓶就是全金属做的,II型是金属内胆纤维环缠绕,III型是金属内胆纤维全缠绕,IV型是塑料内胆纤维全缠绕,同样储氢容量条件下IV型瓶最轻。不管用何种储运方式,氢气储运装备一旦失效有可能引起泄漏甚至爆炸,这里列举了美国、挪威、韩国、奥地利、中国的储氢装置发生火灾和爆炸的情况。但是氢气的特点是在开放环境中不易爆炸,只有在密闭空间中泄漏达到爆炸极限并且遇上氧气或者空气,才有可能爆炸。因此在密闭空间内需要装上氢泄漏监测装置,不断排除泄漏的氢气就没有问题。

加氢站是氢能及燃料电池汽车推广应用的重要基础设施。截至2023年6月,全球建成1089座加氢站,其中30%为液氢站,高压加氢站以70 MPa为主;我们国家加氢站有358座,是以35 MPa为主,现在70 MPa的只有28座,液氢示范站只有1座,跟国外还是有差距的,不过这几年增长情况很好。其实加氢站很简单,不管气氢来源还是液氢来源,到加氢站以后通过压缩机增压,往储氢容器加注,45 MPa往35 MPa容器加注,如果70 MPa储氢容器要90 MPa压力加注。用氢过程中,我们的应用场景将来在交通、储能、工业、建筑多元化领域都在推进。首先是在交通工具的应用,目前全球氢能源汽车7.9万辆,我们国家有1.4万辆,主要是客车、卡车和叉车,小型乘用车没有普及,正在试验验证过程当中。国内外正在开展大功率氢燃料电池和氢内燃机技术,用氢气直接驱动铁路的机车、轮船和飞机的应用,这是未来可期的。

氢能在储能和发电领域也会有很重要的作用,因为即使是可再生能源,发电以后不用马上就浪费了,一定要储存起来。现在储能的方式很多,有抽水蓄能、压缩空气储能、飞轮储能、电化学储能,但是氢气是重要的储能方式,氢气的储能效率还是比较高的。因为电和氢都是二次能源,电是易于输送不易储存,氢是易于储存不易输送。我们建议氢电互补,中国在西北地区建立了很多光伏发电+氢储能的示范项目,光伏发电、电解水并储存氢气,用于可再生能源的消纳和电网调峰,在氢能冶金和炼化方面进行示范应用,黄庆学院士团队正在研究将来炼钢和炼铁都用氢还原,国外也有这样的技术在应用了。

刚才有专家也讲了氢作为燃料在城市建筑、供电、供气的应用,直接将氢气作为燃料,如果氢气来源是绿色的就没有碳排放,这方面工作在燃料电池冷热联供也发挥了重要作用。这里讲的用途,氢能到底能不能很经济、高效、安全地推广应用?氢能储运装备至关重要。

下面把氢能储运装备国内外情况报告一下。第一,氢能装备既然有危险性,就要了解失效模式和损伤机理,这个我们是掌握的。氢在高温高压、常温低压、常温高压下都有不同的失效模式。金属材料在氢的环境下有可能引起材料脆化,导致韧性降低发生破坏。在常温中低压下氢气分子很难变成氢原子,只有原子氢才能进入金属内部,常温下氢脆问题不是很明显,但是交变载荷下疲劳问题是存在的。我们在供储氢装备上使用了很多非金属材料,比如塑料内胆和橡胶密封圈,如果在高压氢环境下长期使用,塑料内胆可能会产生氢渗透、氢老化问题,橡胶密封圈可能会产生吸氢膨胀、开裂问题,只是35 MPa以上这个风险较大。也有可能因为老化等原因,碳纤维与树脂基体出现分层的现象。塑料内胆刚度不足,有可能出现屈曲变形的情况。这些情况都已经基本掌握了,已经采取了有效措施加以避免,大家不用过分担心。

第二讲一下高压气氢储运装备在设计制造中有什么问题。加氢站有很多储氢容器,美国、欧洲、中国都做了一大批这样的金属压力容器和非金属压力容器,一般不超过100 MPa,因为超过100 MPa叫做超高压容器,标准规范不一样,成本更高。氢气容量跟压力和体积有关,现在做到99 MPa一般一立方米左右,50 MPa是七八立方米。我们团队在实验室里面做试验用容器,我们做到140 MPa是1.35立方米。这方面有很多企业在中国实现了国产化,没有技术难题,就是经济性比较。还有复合材料容器,国外做到103.5 MPa的IV型瓶组,国内也做出了87.5 MPa III型瓶组并示范应用。国内储氢压力容器本身没有什么大的技术难题,就是经济性比较的问题。

氢气加注需要压缩机。氢气压缩机一般有三种型式:隔膜式、液驱式、离子液体式。国内45 MPa以下隔膜式压缩机没有太大问题,但90 MPa以上的压缩机正在研制过程中,正在进行可靠性验证。

氢使用过程中需要管件和阀门,35 MPa以下国内可以做出来,70 MPa还不行。

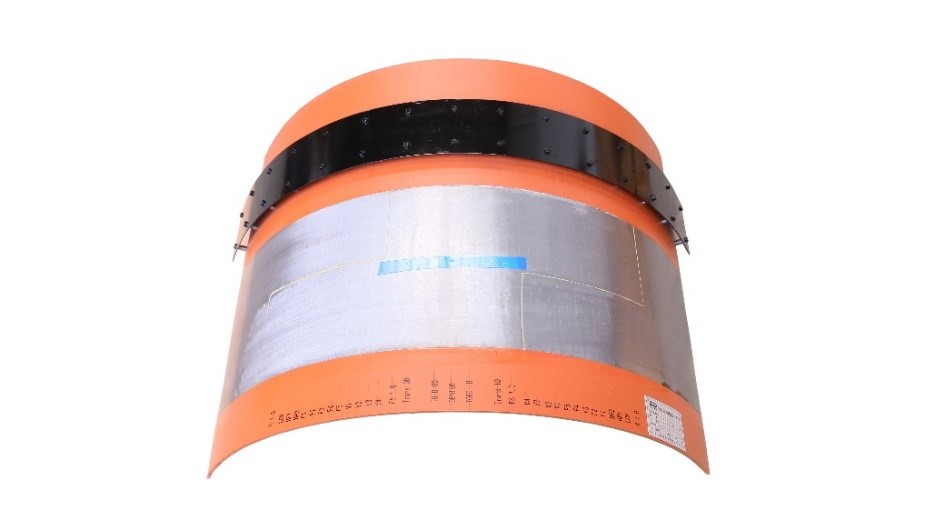

氢气道路运输需要长管拖车或者管束集装箱。欧美的压力是50 MPa,一车可以装一吨重的氢气,采用塑料内胆碳纤维缠绕气瓶,单瓶储氢密度达到5.1wt%。我们国家只有纯金属或者金属内胆碳纤维缠绕气瓶,我们最多只能做到20 MPa,一车最多装0.6吨,单瓶储氢密度是2.3wt%。我们团队最近已经研制出了大容量塑料内胆,但是整个长管拖车的产品还在试制过程中,预计明年年底投放市场,也是到52 MPa,总储量1吨左右。

管道输氢有两种方式,一种纯氢,一种是天然气管道掺氢。中石化、中石油都有类似的石化纯氢管道。中石化从内蒙古到北京的燕山拟建设一条400公里的纯氢输送管道,压力不超过10 MPa,温度是常温,不构成氢脆的问题。掺氢的管道,往天然气加15%~30%的氢气,相当于碳减排,在终端如把氢分离出来用于燃料电池,还是要耗能的。天然气掺15%~30%的氢安全性没有问题,还是经济性的问题。因为氢气热值3000大卡/立方,天然气热值12000大卡/立方,从单位时间输送热值看,经济上不合算。但是假如在一些炼油厂或煤化工厂,有多余的氢气本来想往大气排放的,这部分的氢气搜集起来,加入到天然气管网中是合算的。

氢气放到车上使用得有气瓶承载。国内有小型的储氢气瓶,像油箱一样。我国过去一般是35 MPa III型瓶,近来也研发出了70 MPa III型瓶,现在要做70 MPa的IV型瓶。国外是70 MPa的IV型瓶,储氢密度在7.7wt%,配备70 MPa的瓶口阀。我们与中材科技正在研发70 MPa的IV型瓶,样机已经做出来了,各项试验符合要求,应该今年年底就可以投放市场。

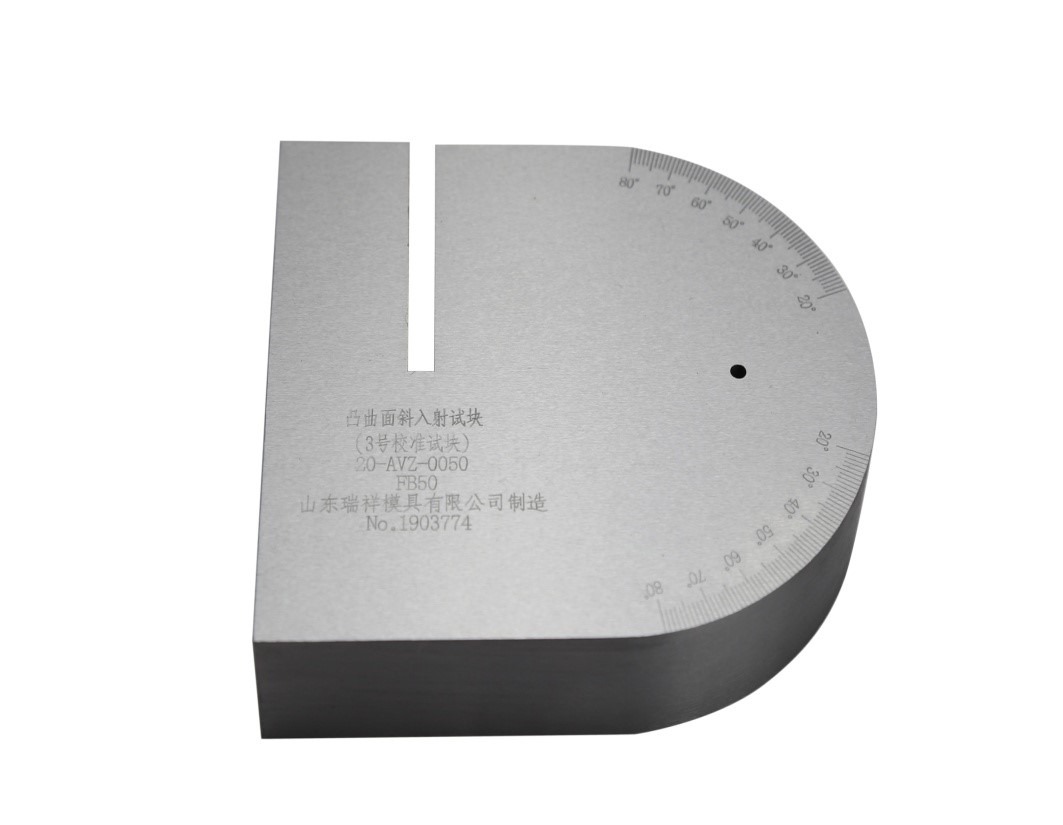

氢能源使用的气瓶等零部件都是要经过500次的实际工况氢气循环试验,现在中国建立了这样的试验装置,140 MPa,可以完全满足联合国GTR13的测试要求,日本丰田和法国彼欧在中国国内的产品也委托我们做试验。

氢燃料电池电堆运行需要一定压力的空气。目前空气压缩机3~4个大气压完全可以做,但是我们比国外产品噪声大,我们现在在降低空压机的噪声方面取得显著成效。电堆出口未反应氢气回收用的氢气循环泵目前不能做,依赖于进口,这个研制工作正在进行中。

液氢过去主要用于航天领域,没有商业化。液氢最大的问题是大规模低能耗氢液化工艺,降低能耗是十分重要的。美国现在可以做到的氢液化工艺是每天10~18吨,我们只能做到每天2.5吨。大规模的氢液化工艺,包括膨胀机和冷箱等装备对于我们还是有难度,没有完全解决。中科富海和国富氢能正在研发8.5吨/天氢液化装置,也希望有所突破。

储存液氢的储罐,类似水瓶胆双层结构,有内桶和外桶,中间抽真空,里面是-253 ℃液氢,外面是常温,一旦绝热失效就会很危险。美国做到了3500、4700立方米的储罐。我们以往-163 ℃ LNG装备研发是比较成功的,包括大容量LNG储罐、LNG罐车。国富氢能在做200立方米的民用液氢储罐,中国还做了36立方米的液氢槽罐车,大容积液氢储罐的真空绝热设计与支撑结构设计,有一定的难度。

液氢行业有很多泵、阀、汽化器,这些东西对我们来说难度很大。基本上,在液氢环境下使用的泵和阀、包括电机现在仍然依赖于进口。未来五年重点研究液氢的泵阀,国内有些航天部门自己研制出来了,但是非常臃肿,要预冷。此外,有些样机未来还要做一些验证工作。

还有车载液氢储存装置,相当于小型的液氢罐放在车上,用的比较多。因为小型水瓶胆结构杜瓦瓶较成熟,但用在车上的话,可靠性要验证,技术本身没有太大难题。

第四,深冷-高压超临界储氢设备。刚才讲的双层真空的办法一般保冷一周左右,我们从新疆拉到广州保不了冷怎么办?国外提出了超临界储氢,把氢气冷却到-210 ℃~-240 ℃,加了20 MPa左右的压力,兼具气体和液体的某些性质,保冷效果很好,可以保6~7周,甚至十周没有问题。这个技术美国已经在示范应用了,我们国家还没有这个产品,但是已经开始做预研了。

还有带压固态储氢装备的设计制造。镁合金、锆系合金、钛铁合金等,北京有研院、华南理工大学在做这些工作。有研院已经做了示范性的可再生能源发电储能系统、备用电源系统。在广东和辽宁也有5 MPa的固态储氢大巴车在示范应用。目前总体储氢的合金研究不少,但真正把储氢的合金做成可以供氢的装备产品还在探索当中。重庆大学的潘院士、上海交大的丁院士主张镁基储氢合金。合肥通用院正在研究钒基、钛铁系储氢合金。带压固态储氢装备主要用于对重量不敏感或本身需要配重的场合。将来在轮船上,在叉车需要配重的场合可以用的产品,国内很多单位在研究。

与发达国家相比,我们还有很多问题需要解决。我们总体技术路线图是希望到2025年将高压气态储运氢技术问题解决,实现自主可控;到2030年前解决液氢储运技术难题。

金属材料的常温高压氢脆问题,我认为可能被高估了。只有原子氢才能进入金属材料内部,但是分子氢转化为原子氢是需要一定条件的。国内外研究和实践表明,200 ℃以下、35 MPa以下氢环境不易导致金属氢脆,室温基本无影响。因此大可不必“谈氢色变”。

氢能的机遇和挑战共存。煤制氢是很便宜的,一般0.5~0.8元每立方米;光伏、风电电解水制氢有可能0.5元每立方米,有可能3.5元每立方米。如果用弃电电解水制氢,也就是0.5元每立方米左右。特高压输电成本才0.985元每吉焦每百公里,高压天然气输送成本是0.64元每吉焦每百公里,而输氢成本高于20多元每吉焦每百公里,显然储运环节对氢的价格影响很大。电的路线和氢的路线是互补的,解决可再生能源发电并网输送的问题,将电并网、输送到需要用氢的场合就地电解水,是降成本最好的。假如可再生能源并网技术解决不了,怎么办?就要输送氢,目前管道输氢成本高。反过来化石能源制氢虽然便宜,但是对碳中和、碳减排没有太大用处。而绿电支撑的氢虽然对碳中和、碳达峰有好处,但是成本太高,经济性不降下来老百姓是不会用的。所以氢能叫得热,但是用的不多,现在只有在上海、山东、佛山等地示范应用的比较多。将来液氢技术发展以后,卡车和轮船可以用。目前氢能是在炒一些概念,真正到老百姓接受的价格还有距离。

氢和电互补是国际上的趋势。电是容易输送,不容易储存,氢正好相反,两个结合在一起构成氢电互补体系。将来至少可再生能源发完电以后,用不掉的先变成氢气储存起来没有问题。现在储能方式很多,但我觉得氢气储能是很好的方式,比压缩空气储能好。压缩空气储能、抽水蓄能、飞轮储能,还有锂电池储能,都是可以根据实际来选择。清华大学的贺院士认为,再过五六十年新能源完全能够满足人类生活和生存的需要,如果到那个时候新能源已经满足我们的需要,就不存在化石能源的碳排放问题了。

另外很多人担心氢不安全,担心氢脆,还有把氢气与氮气合成氨。现在国际上有人直接把氨放在汽车和火车内燃机燃烧。氨易于储存,变成液体储存密度高,但是安不安全?不见得。氢不是密闭场合放出来往上跑,不会发生爆炸;氨气是往下跑,会造成人的窒息和中毒。氢的爆炸极限比较宽,氨气比较狭窄一点,但是有毒后果比氢严重。我们的氢循环实验室里面就装了很多传感器,房顶是可以敞开的,一旦氢浓度超标,排气装置打开很快就没事了。全国氨泄漏导致人员伤亡事故有很多案例,但是氢发生的死亡事故是很少的。氨比氢更不安全。

氨是合成氨,过去是高温法,要在350 ℃、320个大气压下合成,耗能。假如是分解成燃料电池用的高纯氢,分解又耗能。现在很多国家探索低温合成氨和低温分解氨,要用很多贵金属做催化剂,成本也是很高的。假如能够保证纯氢的安全,可以不用氨的。

还有人提出把氢跟二氧化碳合成后变成甲醇或汽油。本质上燃烧的是氢气,二氧化碳只是一个载体。如果用生物质合成甲醇是好的,但用氢和二氧化碳合成甲醇要额外耗能。终端要分解成氢也要耗能,何必呢?还有,氨如果直接燃烧,直接内燃机驱动就有氮氧化合物排放问题,对大气的破坏作用比二氧化碳还要严重。我个人认为氨氢路线和甲醇路线在我们纯氢路线能够保证安全的情况下是可以规避的。当然现在众说纷纭,这个都可以探讨,关键是经济性,哪个经济用哪个方法。纯氢的储运,不论是气氢还是液氢,服役安全都是可以保证的。

氢能是未来能源体系重要组成部分,将推动构建氢-电互补的现代能源供应体系。到2050年氢能在我国终端能源消费体系占比约10%,2060年占到15%,未来还是可期的。发展氢能机遇和挑战并存,在现有的设计制造维护条件下纯氢储运装备的安全是可以保证的,关键是怎么进一步降低成本,提升经济性。谢谢大家!

来源:氢云链、中国特检人