镍铜合金有较好的室温力学性能和高温强度,耐蚀性高,容易加工,耐磨性好,被广泛应用于有耐磨性要求的零件。但是,镍铜合金是一种新型材料,铸造工艺还不十分成熟;另外,由于含铜量高,铸造难度十分大,容易产生晶间裂纹缺陷。

镍铜合金没有磁性,晶间裂纹的检测方法只能选择渗透检测。但是,这种晶间裂纹在渗透检测时,一般不易发现,容易漏检。

渗透检测是以毛细作用原理为基础的检测表面开口缺陷的无损检测方法。使用此法检测时,缺陷必须开口,所以对受检零件的表面状况要求非常严格。零件表面残留的任何污物,如油污、灰尘、金属加工碎屑和氧化皮等,都对渗透检测的结果产生影响。如果缺陷表面开口一旦被堵塞,渗透检测就会出现缺陷漏检。镍铜合金铸件的渗透检测漏检就属于这种情况。

西安航空动力控制科技有限公司的张新菊等从渗透检测原理和预处理入手,在渗透检测前采用特殊的腐蚀清洗液进行预处理,并选择合理的渗透检测时机,充分暴露镍铜合金铸件表面缺陷,为渗透检测提供符合要求的表面状态,达到确保渗透检测质量的目的。

2.工艺分析

镍铜合金铸件在加工过程中安排有两次渗透检测工序。检测采用水洗型中等灵敏度荧光渗透剂进行,具体参数为:采用浸渍法施加渗透剂,渗透剂牌号ZL-60D,渗透时间30分钟(其中渗透时间13分钟,滴落时间17分钟),烘干温度68℃,烘干时间10分钟;显像剂牌号ZP-4B,干粉喷粉显像,显像时间20分钟。具体检测或检验过程如下:

(1)对毛坯棒料的渗透检测检测工序安排为:浇铸→热处理→X光检测→渗透检测。因为铸造和热处理后都有可能产生表面缺陷,因此在铸造和热处理之后安排渗透检测是合理的。

此时,渗透检测的预清洗方法为碱清洗,渗透检测后很少发现裂纹等缺陷。X光经常能够看到很多晶粒粗大的现象,但这不是X光检测的范围,一般不作为判废的依据。

(2)全部加工完成后,对成品零件所有表面进行100%渗透检测此时,渗透检测的预清洗方法为碱清洗,该阶段也能够发现一些裂纹缺陷。

(3)渗透检测合格交库的零件,进行汇总检验

此时,用放大镜还能够发现一些裂纹缺陷。这些缺陷渗透检测时没有发现。

(4)针对这类裂纹缺陷,进行金相低倍检查分析

通过对比分析知,渗透检测发现不了这类裂纹缺陷的原因有:

①这些裂纹大都是沿晶裂纹,非常细微;如不对其进行腐蚀,宏观下普通目视发现不了这些裂纹。

②还有一些裂纹是加工过程中产生的裂纹,这些裂纹缺陷的开口,被加工时的金属碎屑等污物堵塞,渗透检测无法发现。

综上分析可知,若不采用特殊的预清洗方法进行处理,上述沿晶裂纹及开口被堵塞裂纹是难以完全检查出来的。

3.预清洗对渗透检测的影响

预清洗是渗透检测的第一道工序,也是最为重要的一道工序。因为渗透检测的物理基础是毛细作用。表面的油脂、污物的存在都可能阻止毛细作用的发生,产生以下影响:

(1)阻止渗透剂渗入表面开口缺陷中,甚至堵住缺陷。

(2)渗透剂即使渗进缺陷中去,会与缺陷中的油污混合,使显示的荧光亮度或颜色强度降低。

(3)保留在零件上的油污,容易将这些部位的缺陷显示掩盖掉。

因此,零件在渗透检测前,必须选用合适的化学清洗液进行预处理,将表面开口(包括细微开口)缺陷中的所有污物清理干净,以保证渗透检测效果。

4 .工艺改进试验

4.1 改进前的渗透检测情况

受检零件在毛坯阶段和最终机械加工后进行渗透检测,预处理采用弱碱性清洗剂(ARDROX6333:与水的体积配比在1:3到1:4之间),渗透检测前对零件进行预清洗,然后采用水洗型中等灵敏度荧光渗透剂进行检测。

毛坯阶段的渗透检测,没有发现过表面裂纹等缺陷。

最终机械加工完成后,再进行一次渗透检测,发现个别零件有裂纹;但在1 0倍放大镜下检测,50%~60%的零件存在裂纹。严重影响了生产进度和整个任务的交付。

为此,对镍铜合金铸件预处理方法所用清洗剂和渗透检测方法进行了梳理和分析,并进行了大量的试验,得出一种切实可行的镍铜合金铸件的渗透检测方法。

4.2 改变清洗腐蚀液的对比试验

试验一:对30件毛坯零件进行试验。预处理采用弱碱性清洗剂ARDROX6333进行清洗;配比:弱碱性清洗剂:水=1:3~4(体积比);然后,水洗、彻底干燥、渗透检测。

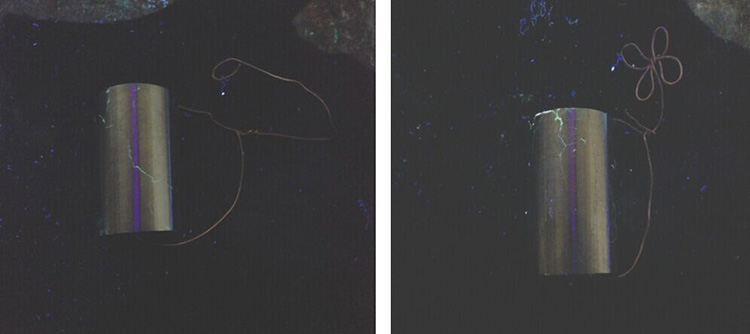

检测结果:5件存有裂纹,结论不合格;其余2 5件零件均未发现明显裂纹,结论合格。检测结果见图1。

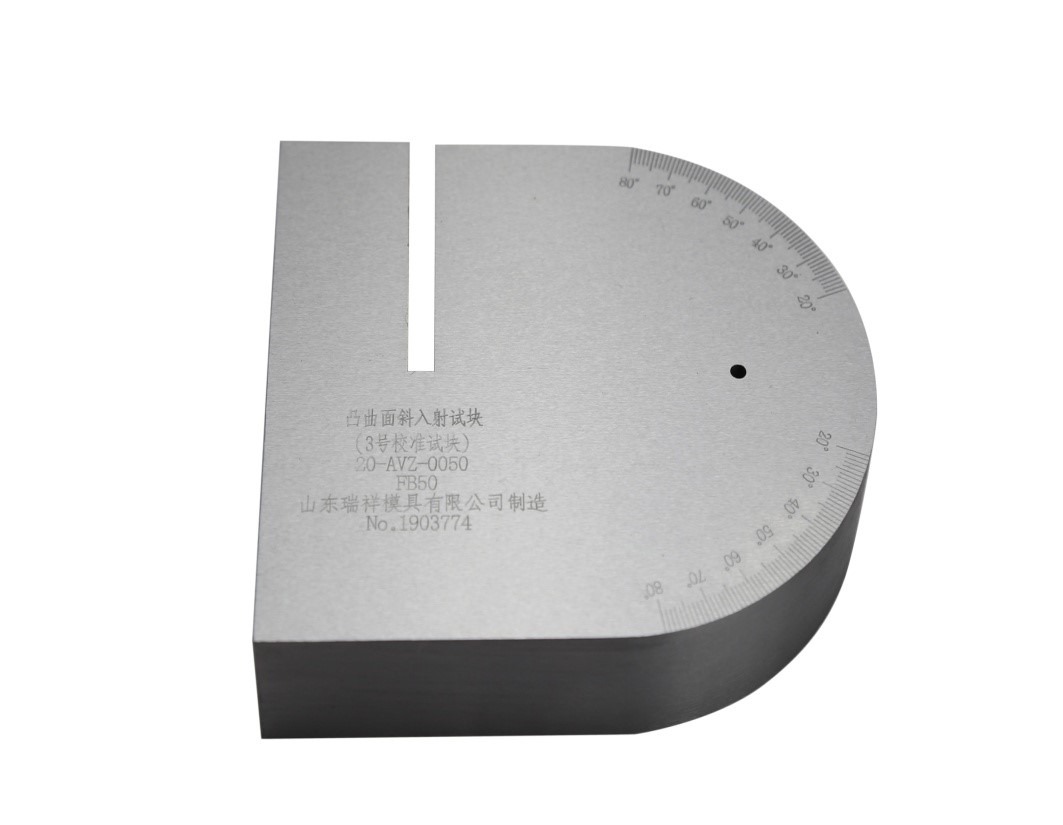

图1 改进前渗透检测结果

试验二:对同样30件毛坯零件进行试验。预处理采用10%三氯化铁水溶液腐蚀5分钟;然后,水洗干净,在烘箱中彻底干燥,与试验1 同样的方法进行渗透检测。

检测结果:20件零件发现明显的裂纹,结论不合格;10件未见裂纹,结论合格。

由此可见,采用10%三氯化铁水溶液作为腐蚀清洗剂,对零件缺陷开口进行腐蚀,可以充分暴露表面缺陷。检测结果见图2。

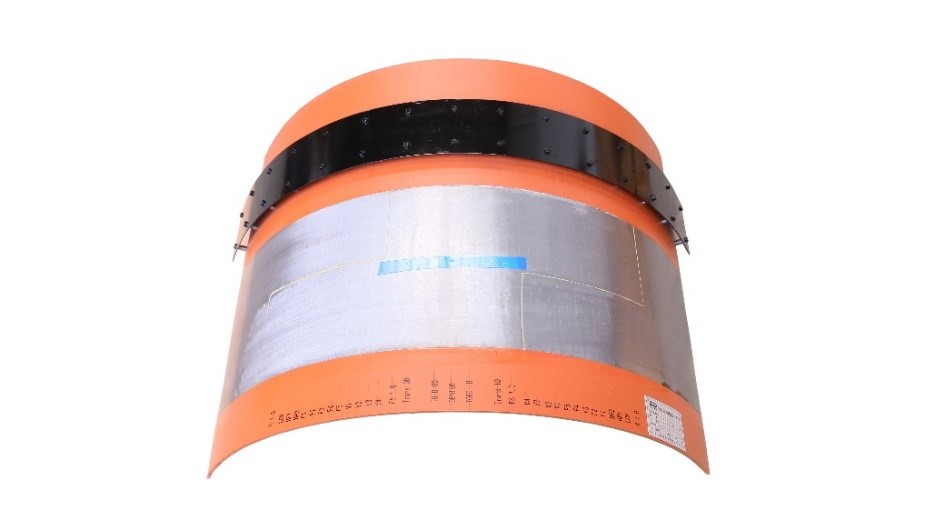

图2 三氯化铁水溶液腐蚀后渗透检测结果

5 改进措施及效果

通过试验可以证明,清洗腐蚀液的腐蚀可以使镍铜合金铸件表面的沿晶裂纹充分暴露,也可以使缺陷中的金属碎屑得到处理,能确保渗透检测的可靠性。

由此,对于镍铜合金铸件的工艺进行以下改进:

(1) 毛料入厂后,先根据加工余量进行一次表面车削加工(表面光沽度达到Ral.6);车削工序后,增加渗透检测工序(预处理采用10%三氯化铁水溶液进行腐蚀),渗透检测合格后进行X光检测,然后再进行下一步的机械加工。

(2)机械加工完成后,再安排一次渗透检测;其预处理采用10%三氯化铁水溶液进行腐蚀),以清除加工过程中产生的缺陷。

(3)对于镍铜合金铸件,通过打磨方法排除缺陷的,必须先进行腐蚀后才能进行渗透检测。

采用改进后的渗透检测工艺对镍铜合金铸件进行检测,可靠性大幅度提高,满足了交付要求。

6 结论

镍铜合金铸件渗透检测时,为避免出现晶间裂纹漏检的问题, 必须采用三氯化铁溶液进行腐蚀预处理,使缺陷允分暴露于表面,从而确保检测结果的可靠性。

来源:《无损检测》2015年第5期