1、德国的电磁超声检测系统

德国机车车轮和轮箍采用0.4 MHz电磁表面超声波,探测深度约10mm。探测器安装在一段特制的钢轨上,当列车通过时完成对轮箍的检测。

具体方法是在钢轨上镶嵌一线圈,根据电磁感应原理,线圈中的高频电流会在车轮踏面上激发一高频涡流,高频涡流与磁场相互作用会产生一高频交变应力,该交变应力便在车轮中激发出一频率为0.4MHz的表面波, 探测深度约10mm。探头镶嵌在钢轨上,每根钢轨两只,彼此相距60mm,可以互相覆盖对方的盲区。当列车轧上探头时,超声波便被激发,并沿踏面朝两个方向传播,以检测轮箍或车轮近表面的径向疲劳缺陷。该系统已在德国和慕尼黑高速铁路(ICE)上使用了许多年,能够探出踏面中心1mm深、20mm长的人工锯口。实际安装图如图1所示。

图1 电磁超声检测系统探头布置

电磁超声的最大优点是不需耦合介质,因而可实现非接触探伤,其主要缺点是:

(1)只能探测车轮表面层。

(2)只能检测径向裂纹。

电磁超声从2003年至2013年,曾在中国铁路系统大规模推广。但由于中国铁路车轮主要缺陷是周向辋裂,此类缺陷危害性极大,但电磁超声方向与辋裂平行,无法检测辋裂。因此,至2013年年底,原铁道部下令废除了电磁超声设备。

2、美国的随动式组合探头检测系统

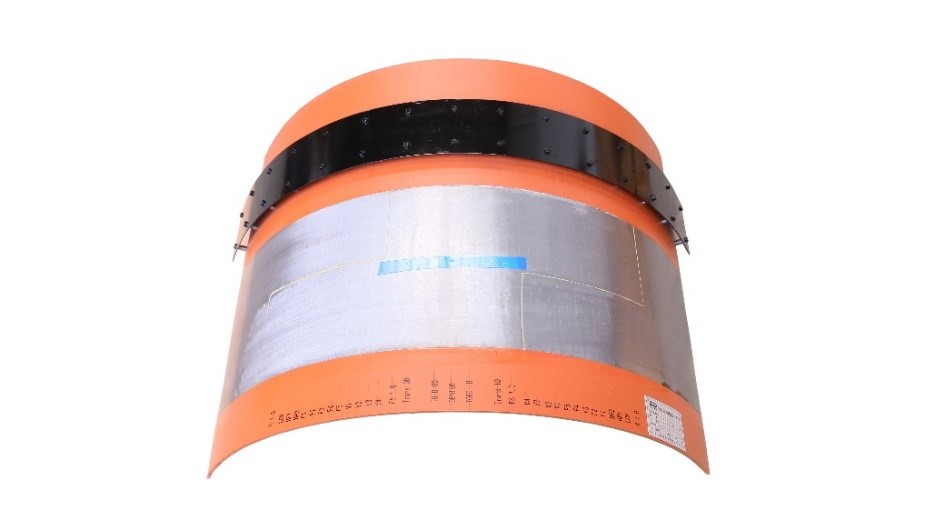

美国铁路运输技术中心(the Transportation Technology Center,Inc.TTCI)研制了随动式组合探头车轮裂纹检测装备。它的工作原理如下:列车采用车轮轮缘承重的方式通过检测线段,外侧空出车轮踏面,组合探头贴靠车轮,随车轮一起向前运动。检测一段距离后,组合探头架退回原地,迎接下一个车轮。如图2所示。

图2 组合探头支架分布

探头移动式检测系统可实现车轮轮辋的无间隔连续扫查,检测全面、细致;但它具有两个非常明显的缺点:

(1)组合探头随动机构非常复杂,对机械、控制有非常高要求;

(2)机械结构故障率高,对环境要求苛刻,灰尘、煤渣等固体颗粒会严重影响系统正常运行,可靠性低。

因此,探头移动式检测系统在北美地区组装了十几套,目前已停止组装和应用。

3、国产钢轨外偏式车轮在线自动化检测系统

3.1 前期研究

1997~2001年,铁科院金化所无损检测研究室黄永巍(当时在铁道部戚墅堰机车车辆工艺研究所工作)带领技术团队与上海铁路局合作,进行了“铁路提速客车车轮轮辋超声波在线自动化检测技术研究”。历时4年多,对项目总体方案和各部分方案都做了详细而深入的研究,并搭建了一条6米长的试验线路,采用一条含有自然辋裂的客车轮对作为检测对象,进行了大量的试验,用来验证和优化研究方案,最终项目在总体方案、探伤工艺、耦合方式、数据采集和处理方法等方面取得了比较满意的结果,为以后进一步开展深入研究积累了宝贵的技术方案和经验,具体如下:

(1) 该项目提出了采用通过式在线检测车轮的总体方案,具体是在特制的检测线路上阵列超声波探头,检测时只需车轮通过检测线路,滚压检测线路上超声波探头,即可实现车轮轮辋部位的超声波检测,快速便捷。

(2)该项目对水浸法、接触法以及轮式探头等探伤工艺进行了对比研究,考虑到水浸法探伤盲区大、灵敏度低等缺点,以及轮式探头调试困难、成本高且灵敏度低的缺点,最终选取直接接触法作为项目的最终探伤工艺方案。

(3)该项目在检测用超声波探头上也做了深入研究,对比了单晶直探头、表面波探头和双晶直探头三种探头探测辋裂型缺陷的情况,通过综合分析,最终采用双晶直探头。

(4)该项目在电气系统的研制中,提出了基于接近开关触发控制的探头选通工作模式,并采用NI公司的高速数据采集卡集成系统实时采集检测回波信号,同时在LabVIEW软件平台上开发了回波实时显示软件,以含有自然辋裂的客车轮对为检测对象,初步实现了车轮辋裂的自动化探伤。

(5)该项目提出了采用钢轨外侧刨切、钢轨上打孔等几种方式方法,经北方交通大学技术评估,对支撑钢轨所受应力进行了有限元分析,结果表明支撑钢轨被刨切掉外侧或打孔后,其强度根本无法承受整台机车车辆的重量。

至此,项目研究因无法安装超声波探头而停止。

3.2 铁道科学研究院立项

在大量前期研究工作的基础上,2004年中国铁道科学研究院成立院基金项目,开展 “机车轮箍及整体车轮超声波自动化检测技术及装置的研究”,院计划编号0451JH1305,合同编号2004YJ13。协作单位有上海铁路局技术中心、上海铁路局机务处,上海铁路局南京东机务段,上海铁路局南京桥工段,南通友联数码技术开发公司、常州超声电子有限公司,常州市武进明龙机械厂等。

1)钢轨外偏置检测线路的设计

轮辋或轮箍产生的危害型缺陷,往往都是在外部交变载荷的长期作用下,致使内部缺陷产生疲劳扩展而形成的,因此,可以认为外力是形成轮辋或轮箍危害型缺陷的重要原因和必然条件。

2004年11月,铁科院金化所发明了外偏置钢轨检测线路(黄永巍、任明照、高东海),课题研究取得突破性进展。设计如下:车轮运行中,踏面是车轮与钢轨的主要接触面,整个机车的重量也是通过踏面传递到钢轨上。机车正常行驶时,踏面与钢轨的接触区域为车轮的主要受力区域。辋裂缺陷基本都是从踏面中心(滚动圆)起始并向内或向外扩展。因此,可选择滚动圆两侧部分区域作为超声波检测区域,如图3中所示的60mm范围。将正常钢轨向外侧移动,留出适当检测区域放置超声波探头。为防止车辆掉轨,根据轮对中间距固定的特点,采用护轨限制轮对左右晃动。实际的检测线路如图4所示。该设计方案国家专利证书编号:2005 20118146.2。

图3 支撑钢轨外偏置示意图

图4 检测线路

上述基于钢轨外偏置的检测线路的成功实现,解决了1997年 “提速客车车轮轮辋超声波在线自动检测技术及装备的研究” 项目末尾中提出的决定项目成败的关键性难题,为项目后续研究工作的顺利开展打通了技术瓶颈,而且检测线路没有采用任何特种钢轨,大大节约了建设成本。

2)缺陷大小的确认

(1)缺陷大小统计

对将近20年内的相关报导的车轮辋裂型缺陷进行了资料统计,发现辋裂缺陷大小有以下特点:

a、轮辋裂纹内外侧显露(或单侧显露)时,一般长度较大,至少为190mm,最长为300mm,平均260mm;

b、辋裂为内部裂纹,两侧均未显露时,长度一般100mm左右且距内、外侧有一段距离,最长可以达到600mm。据此,课题组认为整体型辋裂最小检测长度定为100 mm具有一定的安全性。

(2)实验验证

为验证带缺陷运行车轮的安全性,课题组检测跟踪了几个大小不等的缺陷,如表1所示:

表1 带伤运行车轮试验情况

| 缺陷编号 | 长度mm | 宽度mm | 深度mm | 距轮辋外侧mm | 形状 | 运行时间 | 结果 |

|---|---|---|---|---|---|---|---|

| 1 | 100 | 52 | 25~30 | 28 | 面积状,客车车轮 | 1.5月 | 安全 |

| 2 | 75 | 40 | 20~25 | 25 | 面积状,客车车轮 | 1.5月 | 安全 |

| 3 | 20 | 20 | 16.8 | / | 面积状,机车车轮 | 13月 | 安全 |

| 4 | 100 | 40 | 21 | / | 面积状,机车车轮 | 1.5月 | 安全 |

从表1中实际大面积辋裂缺陷的跟踪检测结果来看,整体型辋裂最小检测长度定为100 mm具有安全性。

3)探头布置方式

(1)直探头布置数量

按铁路机车最大直径1250mm为准,周长3925mm,为进一步提高安全系数,将100mm间隔的探头缩短至40mm间隔。为计算、制作方便,车轮周长计为4000mm,这样,直探头数量为100只。

(2)斜探头布置数量

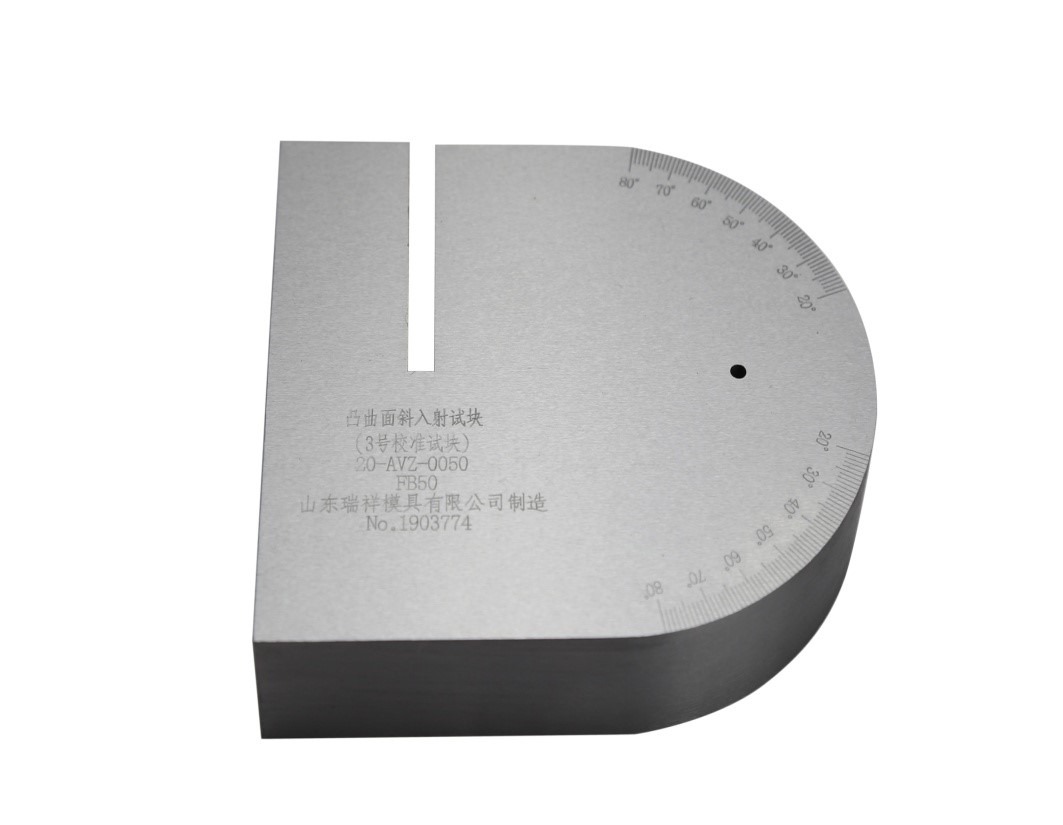

采用矩形晶片大角度斜探头检测车轮径向裂纹,探头折射角为64°、67°、68°、72°四种。矩形源辐射纵波,通过有机玻璃透声楔块,使其倾斜入射至被检材料内部,在被检材料中形成横波声场。

以大角度斜探头晶片尺寸为16×18mm和10×20mm两种为例,经计算和实际车轮人工径向缺陷验证,轮箍或轮辋部位径向缺陷可采用单晶片大角度斜探头进行检测,探头角度 70 °效果最好,探测距离300mm,须采用13只。

3.3 推广情况

钢轨外偏置车轮在线检测系统研制成功后,引起了国内外同行的高度关注。2009年,第一套系统由国内某公司在某机务段组装应用,至2014年中国铁路总公司投资20多亿在全路安装,该技术已淘汰了其他技术而一枝独秀。

2012年,国内某公司采用该技术在美国TTCI组装试验,取得了良好效果。已准备由TTCI在北美地区推广。

注:国内其他单位也研制过或正在研制各具特色的车轮在线检测系统,由于技术原因,未得到认可推广应用。无论成功与否,都值得我们尊敬!

节选自《2014中国无损检测年度报道》

本文作者:黄永巍,中国铁道科学研究院金属及化学研究所研究员,主任。