图片来源:网络

核电站MSR(汽水分离再热器)是核电站常规岛重要的大型压力容器。承担着将高压缸的排汽进行汽水分离,并分别由抽汽和新蒸汽进行二级再加热的功能。由于结构特点,新蒸汽加热器套管与壳体一端封头形成大相贯焊缝连接,如图1所示,由此带来的高应力,成为设备安全性能方面的薄弱环节。

图1 蒸汽加热器。来源:网络

MSR出厂及在役检查中,此高应力部位既是重点,又是难点。MSR大相贯线焊缝的无损检测,现阶段主要是MT(磁粉检测)。而MT只能检查表面和近表面的焊缝缺陷。

随着设备服役期的增长,高应力部位的缺陷发生率必将增加,为了提高大相贯线的焊缝缺陷检测的可靠性,保证MSR的安全运行,必须对无损检测方法进行深入细致的探讨和研究。

1 应力分析

苏州热工研究院有限公司的童忠贵等研究人员以直径为φ5300mm,壁厚为60mm的蒸汽加热器为例,加热器上封头处设置一个大套管,套管直径和壁厚为φ2423mm×60mm,如图2所示。为了详细分析封头套管区域的应力分布情况,对该部位建立有限元模型,进行应力分析计算。有限元分析软件为ANSYS 10.0。

图2 蒸汽加热器套管结构简图

加热器主要设计参数如表1所示。

表1 设计参数

| 工 况 | 内压作用下 | 外压作用下 |

|---|---|---|

| 材 料 | BS 1501-223-490A | |

| 设计压力 | 1MPa | 0.1MPa |

| 设计温度 | 285℃ | 300℃ |

| 腐蚀裕量 | 1.5mm | 1.5mm |

| 许用应力Sm | 144.7MPa | 139MPa |

加热器操作工况分为内压和外压两种,根据其实际尺寸建立有限元模型,并分别施加内压和外压载荷,求解该局部区域的应力分布。最后验证,内压与外压作用下,结构最大应力强度位置都位于套管和封头连接处大相贯线焊缝区,见图3和图4。

图3 内压作用最大应力位置图

图4 外压作用最大应力位置图

图4 外压作用最大应力位置图

按照JB 4732—1995分析设计标准对应力进行评估,根据应力分析结果判断,该结构在正常运行条件下是安全的。但是,由于该结构是一个复杂的焊接结构,其内部存在焊接残余应力和微观组织的不均匀性,实际状况与理论分析结果存在偏差。为了保证结构的安全,特别是高应力区的安全,建议定期对焊接接头表面和内部进行无损检测。

2 无损检测方法和工艺的确定

按目前无损检测技术,对MSR大相贯线焊缝无损检测可以使用的方法有: RT(射线检测)、UT(超声波检测)、PT(渗透检测)和MT(磁粉检测)。由于结构原因, RT实施非常困难,一般情况下不予考虑;PT一般用于表面光滑的非铁磁性材料,对于MSR大相贯线焊缝可以在特殊情况下局部使用;那么,剩下的只有UT和MT两种方法。

磁粉检测对铁磁性材料非常有效,灵敏度很高,根据核电站的实际情况,建议采用灵敏度较高的荧光磁粉检测技术,但磁粉检测只能检测焊缝表面及近表面缺陷,所以内部缺陷只能运用UT检测方法。

由于套管内部为加热器壳侧筒体,探头无法深入,UT检测只能在套管外实施;在套管外可以实施的方法只有壳体封头内外表面。目前,UT技术发展迅速,相共振技术已具有实用的趋势,但由于没有可执行的标准,而且仪器设备的可靠性有待进一步提高。所以,结合目前核电站常规岛现场检验检测条件,对内部缺陷的检测,应该采用已十分成熟和普及的A型脉冲反射式超声波技术。

由于整条相贯线焊缝为非对称结构,单一的超声波探头有明显的不可达区域,即盲区。为了克服盲区,实现全覆盖,用手工方法进行分析工作量非常大,而且也不容易做到真正准确。因此采用CIVA(仿真软件)进行分析和研究。经过CIVA的分析得到了比较满意的结果,即必须采用组合探头进行检测,才能较好克服超声检测盲区。

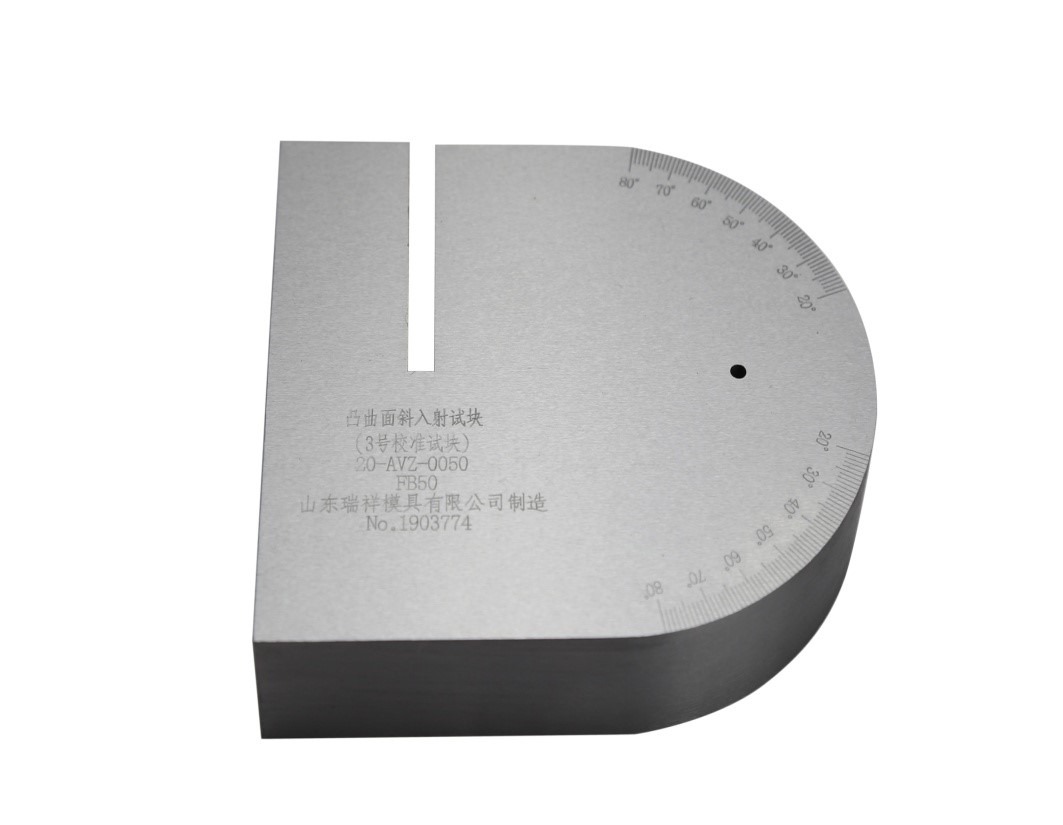

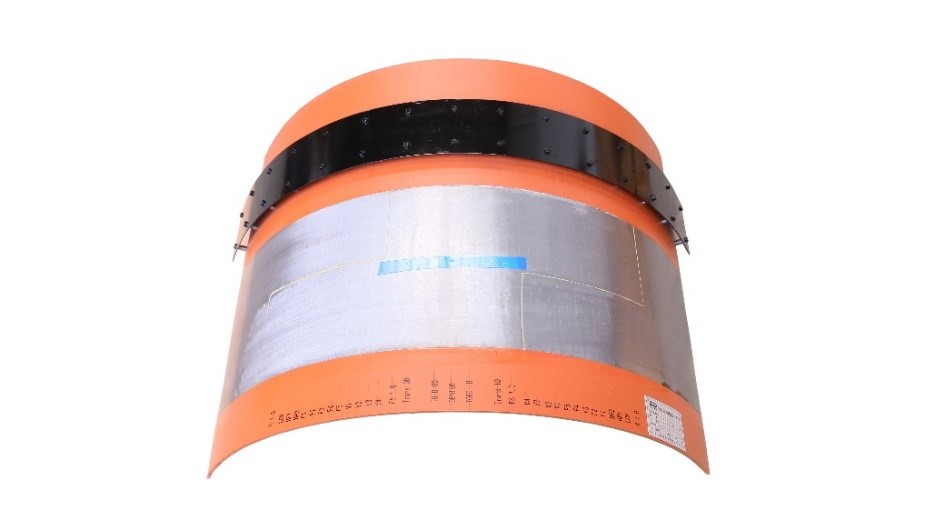

为了有效提高大相贯线焊缝无损检测的有效性和准确性,对比试块是必不可少的器具。针对大相贯线焊缝,如果要制作完整的构件,投资大、成本高,而且要有很大的空间用于放置,给仪器调试和试块使用带来很大的不便。最终确定按1:1制作局部试块。由于构件尺寸大、壁厚大、局部试块制作难度非常高结合考虑研制过程中的裕量,总共制作了五块胚样,用于试制对比试块,详见图5和图6。

图5 对比试块胚样图

图6 对比试块

根据仿真研究结果,探头需要采用K1、1.5、2.5三种类型。考虑到内外表面耦合状况的不同,定制了两组大小不同的探头。其中:8×12的一组探头(三个),用于内表面检测;13×13的一组,探头用于外表面的检测。

节选自《无损检测》2015年第1期

本文作者:童忠贵,苏州热工研究院有限公司教授级高级工程师,主要从事核电站的技术支持工作。