图片来源:网络

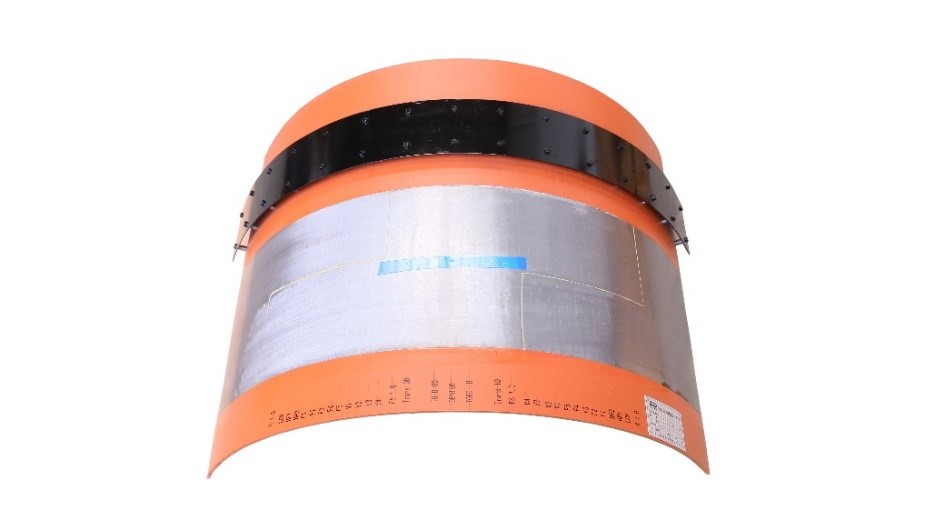

随着科学技术的飞速发展,火力发电机组的容量越来越大,目前已有600-1000MW机组在投入运行。伴随机组的增大,主蒸汽管道及联箱的壁厚也相对加大,有的已增大到110mm。图1是待加工的原始管材。

图1现场待用原始管道

这些管道及联箱因尺寸和结构特点已不能按现有超声波检测规程的要求进行正常检测。如规程中要求厚度大于46mm的对接焊缝需双面双侧探伤。然而由于大型机组的汽水分离器、主蒸汽联箱及管道直径相对较小,又无较大的人孔门,内测已无法进行探伤。若在外侧进行检验,对于较厚的工件常规一般用K值较小的探头进行检测,如采用K1探头,但这样只能检测到焊缝下部缺陷。若采用二次波扫查,K1探头在试块上只能调到120mm左右,根本达不到200mm以上,这样上部超过40%的面积会出现漏检。若补加K2探头进行二次探伤,上部仍有20%-30%的面积得不到检测。一旦上部危害性缺陷存在,对于重要的承压部件则存在较大的危险性。如海南省某电厂新建机组,运行时间不长发生了主蒸汽管道开裂的事故,其裂源就在上表面焊缝热影响区。

鉴于以上情况北京中唐电工程咨询有限公司的宋绍河等研究人员研制了大角度纵波探头和试块进行超声检测。

此项成果2013年获国家实用新型专利,专利号为ZL2012.2 0323392.1。获2013(第五届)全国电力职工技术成果1等奖。

1 大角度纵波探头的设计

因焊缝根部易出现危害性缺陷,它是检测人员普遍重视的部位。因而设计理念是力求一次波能检测到焊缝根部,采用二次波检验焊缝中部和上部缺陷。据此通过作图或计算法选择了折射角为20°-25°的纵波探头,见图2。

图2 大角度纵波探头

如图3所示,当探头在1位置时可检测到A-D处即根部缺陷,若探头移到2位置时,主声束二次波开始检验到上部缺陷。当探头移到3位置时,主声束检验到C位置即整个焊缝检验完毕。这样就保证了焊缝100%全面检验。

图3 大角度纵波探头扫查

2 试块的研制

由于采用了大角度纵波探头,原CSK-ⅠA、CSK-ⅢA试块已不能满足对探头性能进行测试,不能对仪器进行调整、这就需要重新研制超声波试块。

原CSK-Ⅰ型试块上R50和R100采用夹角为65°,因此选用了折射角为20°-25°的探头,此时主波束不能打到R50和R100弧面上,将夹角由65°改为90°则满足了测试和调整仪器的需要。

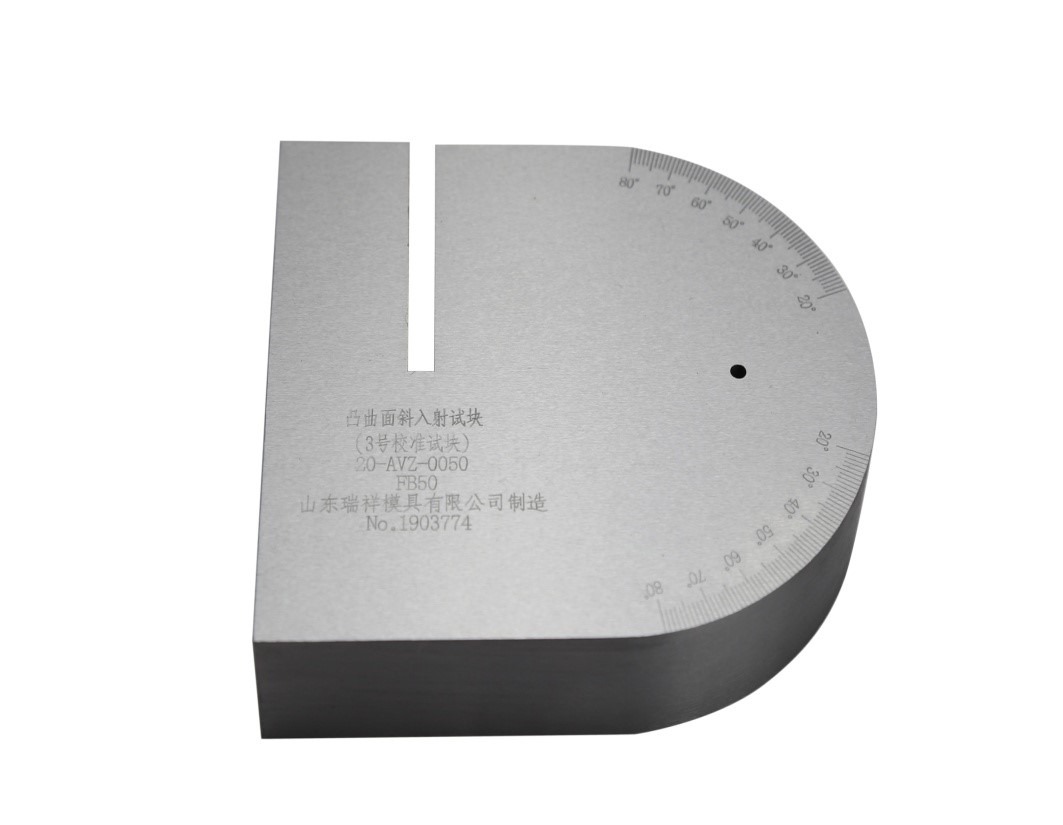

因检测对象为厚壁联箱,检测灵敏度若采仍用CSK-ⅢA中Φ1mm*6mm的短横孔已显得灵敏度过高,这会引起荧光屏上杂波过多影响判伤。参考DL/T 820-2002《管道焊缝超声波检验技术规程》标准,并借鉴标准中的RB试块,采用了Φ3mm*40mm横孔就可以满足探伤的要求,见图4。

图4 试块实物

3 探头及仪器调试(以数字机为例)

将探头放在试块R50、100mm圆心处测试探头的入射点即得出前沿的尺寸L0值;并通过自动扫描,调试仪器的扫描速度。

继续后移探头将主声束打到R50圆孔时测量探头前沿至R100端点L值,利用tgβ=(L-100-35+ L0)÷90从而得出β值。也可参照横波测探头K值的办法得出探头的K值。

将探头一次波对准100mm或110mmΦ3mm*40mm横通孔设为第一点,后移探头分别用二次波做出深度为130、160、190、220mm做第二、三、四、五点的距离波幅曲线。见图5和图6,并参照规程要求绘出评定线、定量线、判废线(由于扫描速度按纵波调整,因而在荧光屏上显示值并非深度值)。

图5 实测距离波幅曲线

图6 实绘距离波幅曲线

4 缺陷的定量及定位

缺陷的定量可参考常规横波检验方法进行,判伤依据按DL/T820-2002标准执行。

缺陷的定位可先将实测以作图法或探头角度折算成K值,再按横波检测方法进行定位。

节选自《无损检测》2015年第1期

本文作者:宋绍河:北京中唐电工程咨询有限公司高级工程师,专业:无损检测、焊接,曾参加14、15届世界无损检测大会进行论文交流;曾在国家核心期刊发表论文10余篇、曾获国家专利9项。