国内外用于带包覆层管道缺陷的检测技术有射线检测、超声导波检测、漏磁检测等。其中,超声导波检测技术和脉冲涡流检测技术目前发展更为成熟,运用相对广泛。超声导波技术在拆除管道一小部分保温层的条件下,能实现长距离检测,快速定位管道内壁腐蚀。但是导波衰减大,检测受外部噪声影响大,而且检测灵敏度不是很高,常需要结合其他技术,如脉冲涡流检测技术进行细致检查。脉冲涡流检测技术的最大优势是无需拆除保温层,而且不易受到管道内流动介质的温度影响就可实现管道内外壁缺陷的检测。

宁波市特种设备检验研究院的陈定岳等研究人员基于脉冲涡流检测技术,对带包覆层铁磁性管道内壁局部壁腐蚀检测进行了深入探讨。建立了一套脉冲涡流检测系统,加工了管道内壁不同面积与深度的局部腐蚀缺陷试件,制作了圆形、双线圈聚焦型、U形聚焦型三种不同类型的检测探头。通过对不同深度内壁缺陷进行实验,比较了不同探头的检测能力。

1 管道脉冲涡流检测原理

带包覆层铁磁性管道脉冲涡流检测时,探头的激励线圈中通以双极性方波脉冲,利用低频脉冲激励检测铁磁性材料时,其机理可近似解释为直流截断后的效应:发射机向传感器激励线圈发射某一频率的电流脉冲信号,当瞬间关断激励线圈两端的脉冲激励信号时,激励线圈就会感应生成一个快速衰减的脉冲磁场,快速衰减的脉冲磁场在管道试件中会感应出脉冲涡流,最后脉冲涡流又会产生出一个衰减的二次磁场,此时用检测线圈测量涡流引起的二次磁场的变化,检测电压的情况就反映了铁磁性试件中的涡流变化,从而反应接收线圈附近管道内外壁的金属损失即缺陷的情况。

2 检测系统

2.1 检测系统组成

带包覆层管道脉冲涡流检测系统主要包括:脉冲激励和采集仪、检测探头、信号分析软件、试件四个部分,实物如图1所示。

图1 带包覆层管道脉冲涡流检测系统

2.2 检测试件

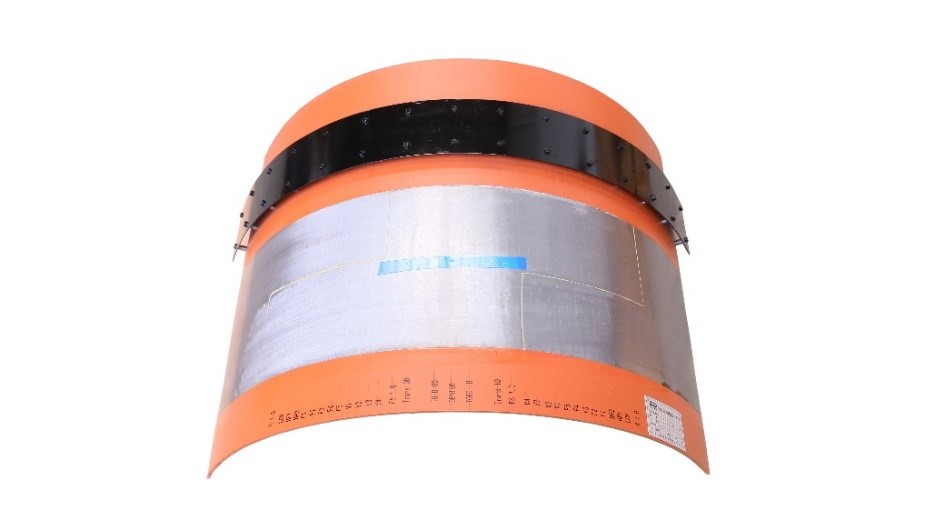

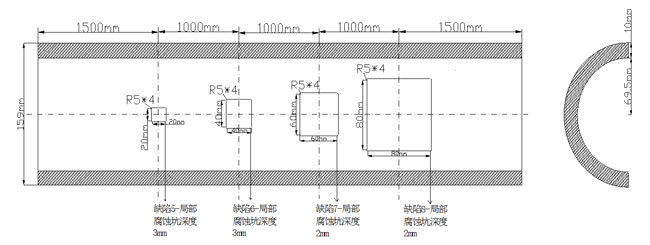

在长度为6000mm、公称直径为159mm、壁厚为10mm的20号碳钢管道内壁加工人工缺陷,用不同面积和深度的局部矩形凹面来代表不同程度的局部腐蚀,缺陷分布及尺寸如图2所示。用来做试件的管道本身的误差与生产中常用管道的相同,壁厚允许偏差±10%,管道本身实际壁厚在9.66~10.84mm。

图2 试件内壁人工局部腐蚀缺陷

2.3 检测探头

共设计了几类检测探头(图3~5),其中每类探头均为经过优化后的设计参数:

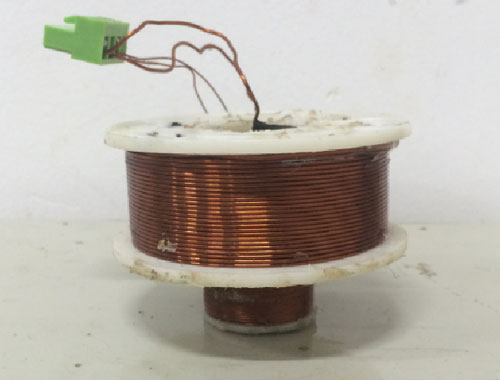

(1)圆形探头。激励接收同轴无偏置。激励线圈线径1.0mm,绕制600匝,检测线圈线径0.42mm,绕制1200匝。

(2)聚焦型探头。激励线圈由两个几何参数完全相同的矩形线圈构成,单个矩形线圈线径选用直径为1.0mm漆包线共绕制450匝,高为38mm;接收线圈为圆形线圈,选用为直径0.42mm漆包线共绕制700匝,内径为0.5mm,外径为5.0mm。

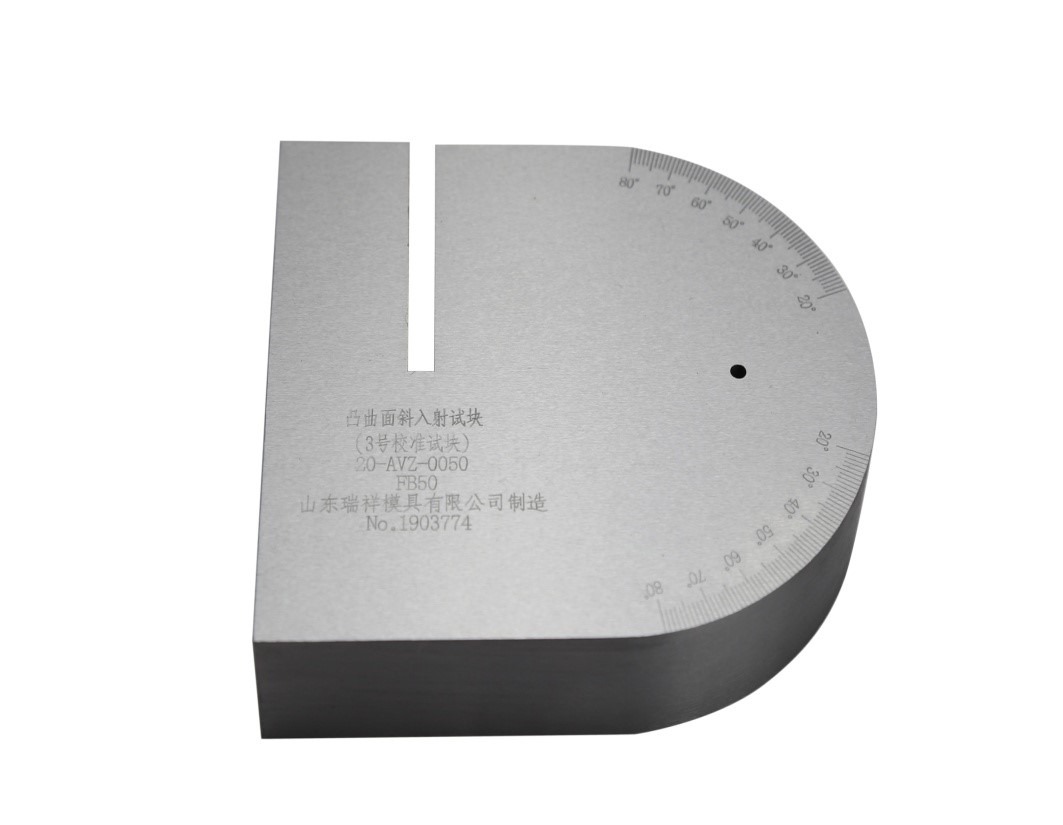

图3 圆形探头

图4 聚焦型探头

图5 U形探头

3 检测试验及数据分析

激励源选择正负双极性脉冲方波电流,占空比为1:1,激励频率为4Hz,激励电流大小为3A,进行了各个探头的检测。

检测探头的检测效果比较采用了时间剖面图方法和对探头进行基于时窗的灵敏度比较方法。

3.1 基于时间剖面图的探头检测效果比较

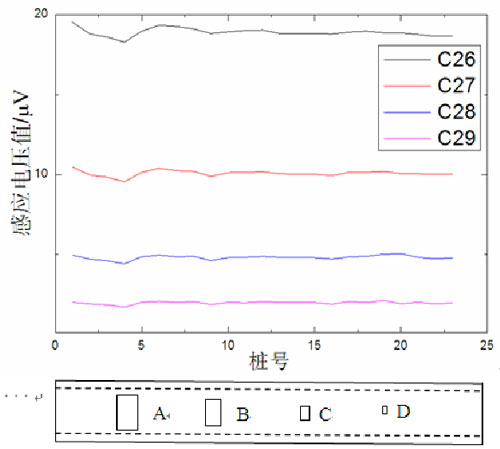

图6为圆形探头检测图2试件的结果。在脉冲涡流的共31个检测时窗中,选取了检测效果较好的26~29号时窗做出了检测剖面图。图中横坐标为检测中选取的检测点(记为桩号),纵坐标为相应的各时窗的接收线圈的电压。若某检测点处存在缺陷,则剖面图将下凹。图6中在4号桩和9号桩出现了凹坑,与试件上的A缺陷和B缺陷相对应。14号桩和19号桩分别对应的是C缺陷和D缺陷,但是在这两处电压值并未出现异常现象,C缺陷和D缺陷未能检出。可得出,圆形探头对于A缺陷能较好的识别,对于B缺陷具有一定的检测能力。

图6 圆形探头检测时间剖面图

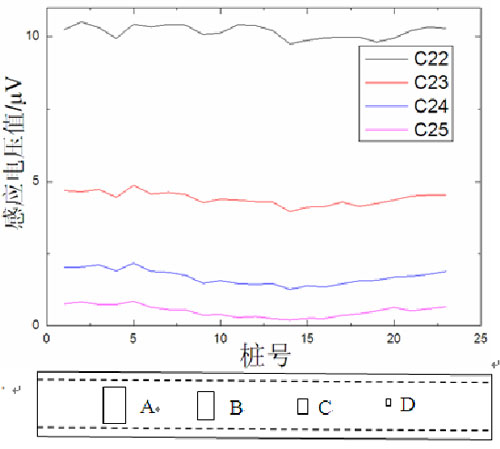

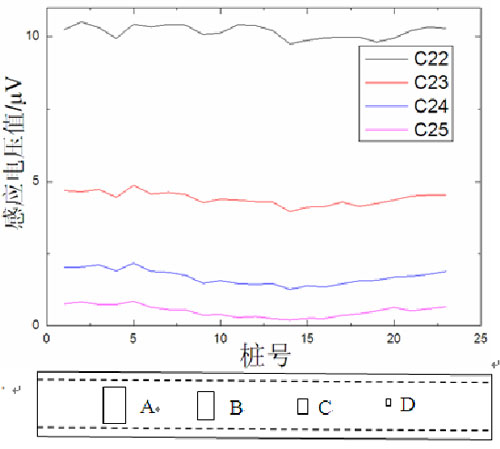

图7,8分别为双线圈聚焦型探头和U形聚焦型探头对于图2试件的检测结果,选取相应的时间剖面绘制检测时间剖面图。从图7可看出,双线圈聚焦型探头对于A缺陷、B缺陷能较好的识别,对于C缺陷具有一定的检测能力,双线圈聚焦型探头对于内部局部腐蚀的检测效果优于圆形探头。从图8可看出,U形聚焦型探头对于A缺陷、B缺陷、C缺陷均能较好识别,对于D缺陷也具有一定的检测能力,是三类探头中检测效果最好的。

图7 双线圈聚焦型探头检测时间剖面图

图8 U形聚焦型探头检测时间剖面图

3.2 检测灵敏度定量分析

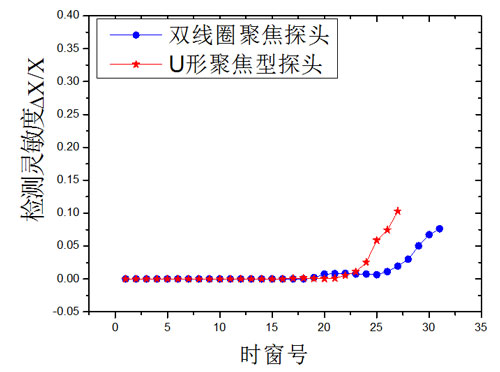

从时间剖面图可以看出检测效果的差异。为了定量比较探头的检测效果,采用了基于各个时窗进行检测灵敏度比较的方法。检测灵敏度的意义为:设X为无缺陷时某时窗处接收线圈的检测电压,△X为有缺陷的某检测点处接收线圈的相应时窗的检测电压与无缺陷处的差值,则△X/X为该时窗对于该缺陷的检测灵敏度。

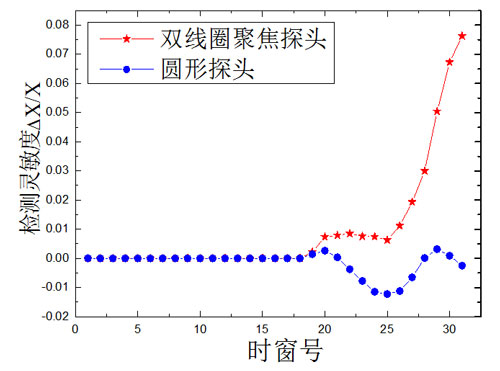

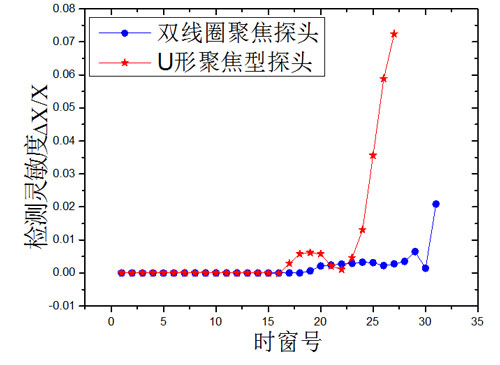

选取B缺陷比较圆形探头和双线圈聚焦探头的检测灵敏度差异,如图9。选取C缺陷比较双线圈聚焦探头和U形聚焦型探头的检测灵敏度差异,如图10。此时缺陷稍大,不同探头的灵敏度差别不大,但由图9可看出双线圈聚焦探头的检测灵敏度高于圆形探头,由图10可看出U形聚焦型探头的检测灵敏度高于双线圈聚焦探头。

图9 圆形探头和双线圈聚焦探头检测灵敏度

图10 U形聚焦型探头和双线圈聚焦探头检测灵敏度

选取C缺陷比较圆形探头和双线圈聚焦探头的检测灵敏度差异,如图11。选取D缺陷比较双线圈聚焦探头和U形聚焦型探头的检测灵敏度差异,如图12。此时因为缺陷面积小,所以不同探头的检测能力出现了差异。由图11可看出,双线圈聚焦探头的检测灵敏度显著高于圆形探头。由图12可看出,U形聚焦型探头的检测灵敏度显著高于双线圈聚焦探头。

图11 圆形探头和双线圈聚焦探头检测灵敏度

图12 U形聚焦型探头和双线圈聚焦探头检测灵敏度

3.3 探头灵敏度差异原因分析

对于局部腐蚀缺陷来说,由于缺陷本身几何尺寸较小,因此要求激励磁场能够集中于局部区域,这样才能使得缺陷引起的涡流差异达到相对较大。由于圆形探头产生的感应磁场比较分散,因此不利于检测局部腐蚀。双线圈聚焦型探头对磁场进行了聚焦,因此检测效果有了明显提高。U形聚焦探头和双线圈聚焦探头相比,上部是封闭的,磁场集中聚焦的特性更突出,因此检测灵敏度有更大的提高。

4 结论

采用脉冲涡流检测技术,建立了一套实用的脉冲涡流检测系统装置,对带包覆层管道局部腐蚀的检测进行了试验,结果表明,圆形探头对于内壁局部腐蚀的检测效果很差,双线圈聚焦型探头的检测效果较好,而U形聚焦型探头的检测灵敏度比圆形和双线圈聚焦型均有明显提高。采用U形聚焦型探头进行内壁局部腐蚀的检测,效果最好。

节选自《无损检测》2015年第8期

本文作者:陈定岳,宁波市特种设备检验研究院高级工程师,主要从事特种设备检验检测研究工作。