长久以来,铸造工厂都希望具备对铸造工艺不连续性实现即时检测的能力,而不是要花很长一段时间来等待检测的结果。如果具备了这样的能力,压铸工就能够在对新的压铸模具进行浇注时即时改变产品参数,直到其符合要求的质量规格后,来重新启动一个正在运行的压铸磨具。除了孔隙度之外,在生产过程中,同样需要对尺寸偏差有一个即时的质量改进。所有这些因素都会对未来铸造工厂检测技术的发展产生重大影响。

虽然就目前来说,二维X射线检测和常规的坐标检测足以应付大多数的进程控制工艺,但是我们可以预见在不久的将来对于组件的三维检测和测量才是该技术发展的主流方向。

在相当长的一段时间内,传统的工业计算机断层扫描技术主要在实验室被用于对初始和随机抽样进行检测。这些实验室能够提供高分辨率的图像,但样品的生产率非常低。最近在医学中使用的改良法,即螺旋断层扫描技术,为那些知名的测试仪器制造商使用快速计算机断层扫描技术打下了良好的基础,该技术有望在生产周期中用于对简单样品的处理以及三维分析。这种技术特别吸引人的地方是,相对于传统的扇形射束计算机断层扫描技术,该技术的扫描速度可以提高约200倍,显著降低了检测时间。

下文主要阐述的是一家知名的压铸工厂初次使用该系列快速计算机断层扫描技术的体验及结果。

快速计算机断层扫描的设置及工作流程

在常规的基于扇形射束或锥形光束的X射线计算机断层扫描中,工作人员将样品放置在一个旋转工作台使其处于X射线中进行旋转,同时使用平板探测器以小增量角度(<1°)来拍摄一系列二维图像,或者是使用线阵列探测器逐行扫描样品。随后,这些投影数据会与设置的几何数据相结合,以得到一个体积的数值再现。因为计算机断层扫描设置是可变的,因此相较于医学中的螺旋断层扫描,这种技术可以实现更高的放大倍率和空间分辨率,从而进行更高精度的故障分析和三维测量,在没有充足时间对整批次产品进行扫描时,我们可以确定的是使用螺旋断层扫描一定是没有效率的。

在另一方面,工业快速计算机断层扫描的工作原理,与我们所熟悉的医学领域中的计算机断层扫描技术原理是相同的。所有当今医学上的计算机断层扫描技术使用的都是螺旋技术,其中,检测对象沿着X轴在传送带上进行移动,以恒定速度通过X射线平面,同时束源检测器装置以恒定角速度旋转,如图1(Stuke and Brunke, 2011)。依靠这种设备,我们可以在同一时间读取多个轴平面数据。这就使得整个进程更快,减少了由运动引起的图像伪影。

图1.在快速自动螺旋内联计算机断层扫描中,X射线管支架和相对的多线路检测器都围绕着传送带上的工件进行旋转

射线照相检测设备的制造商在这种技术的基础上,开发出了一种针对快速工业计算机断层扫描技术的新系统(图2)。该系统可以以5~10 mm/s的扫描速度(0.2~0.4 in./s)以一个典型的三维细节分辨率或大约0.2~1.0 mm(0.01~0.04 in.)的像素大小(取决于图像重建区域的大小),来对一个大约宽400 mm,高300 mm,长800 mm的组件进行检测。

图2.快速计算机断层扫描结构: 1=操作员控制台;2=滚动传送系统;3=滑动门(防辐射);4=辐射防护柜;5=测试工件;6=X射线扇形波束(黄色)旋转扫描装置(龙门式);7=结合升降系统,能够进行水平调整的滚动传送系统

系统的测试流程如下:快速在线计算机断层扫描和工业计算机断层扫描系统由一个辐射保护柜组成,同时集成旋转环形扫描装置(龙门式)和一个通过环形扫描来传送工件的样本传送系统(图2)。操作者将测试工件置于一个集成的滚动传送机上,并通过打开辐射防护门引导工件进入系统。当操作员于控制台选择扫描参数后,整个扫描过程将会自动开始。

扫描结束后,测试工件会被自动运送出来。在整个扫描过程中,同时会重建体积数据,并将这些数据传输至显示屏和分析站。然后在分析站,就可以手动或自动执行我们所需要的缺陷检测和计量研究。为了对下文呈现的测试工件进行研究,我们手动将其置于计算机断层扫描系统的传输带上。工件从支架位置到扫描工作区域的运输大约需要4秒;扫描时间大约为23秒(从开始扫描到工件末端);返回到支架位置同样大约需要4秒。对一个工件进行单独的断层扫描三维不连续性分析大约需要15秒。因此,实现不连续(在线)检测的操作过程,整个循环时间不到一分钟。在联机操作中,扫描和分析过程的总时间可以进一步减少,因为工件连续地传送至扫描区域,同时会自动在断层扫描图像中分析出那些符合规定质量参数的工件。如果允许的阀值溢出,该信号会自动输出,接下来机器人接收到该信号,从而自动将工件从传送带上移除。

图3为对单个工件分析的断层图像屏幕截图。坐标轴的切点(左上图)构成了三个坐标平面的显示基础。发现的不连续信息,其详细坐标和孔隙体积都在相邻的图表中给出。因此,不连续的位置和大小就可以作为质量分析的标准。由图表中可以看出,实例中显示的孔隙(红色标记处)超出了指定的孔隙体积限制,但超出范围非常小。

图3.不连续断层图像、三维定位和不连续性表格的屏幕截图

计算机断层扫描技术在生产环境下对真实组件的评估

设备制造商与德国各汽车公司合作,对压铸工件进行测试,以研究快速计算机断层扫描技术的稳定性。

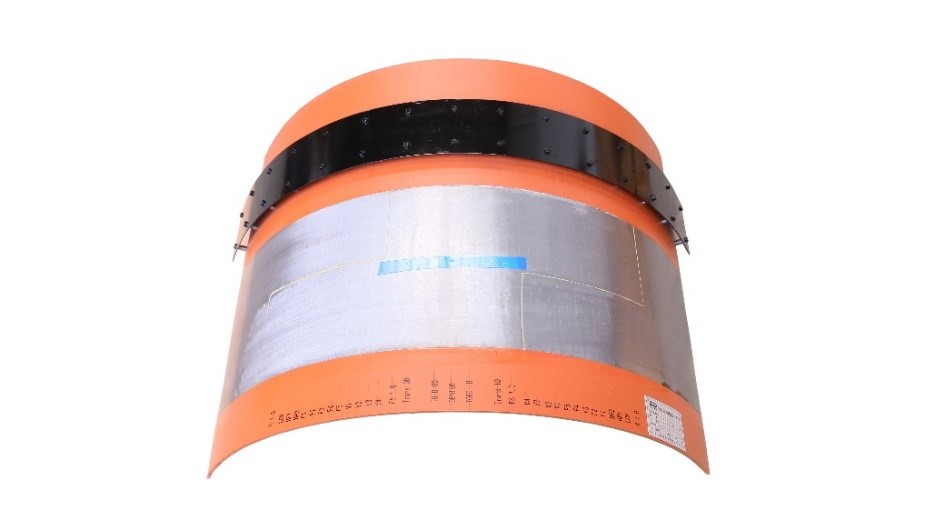

图4为一家德国知名汽车生产商制造的用于机油泵组件的主轴承产品。这类组件都需要进行关于油泄漏的特殊检测。

图4. 快速计算机断层扫描系统和所检测的油泵安装托架

断层图像的模拟分析对比结果

在快速计算机断层扫描检测范围内的第一研究对象,是一个知名的铸造模拟系统与工件断层图像的结果比较。根据模拟结果,压铸工人可以对体积不连续性的位置和未来扩展是否符合零部件的质量要求进行初步估计。模拟结果没有显示出压铸工件孔隙的准确位置,也没有显示出精确的孔隙大小分布。而这里的计算机断层扫描提供了定量的三维信息,以及预测区域孔隙率的数字证据。因此,较之于模拟技术,使用快速计算机断层扫描技术可以提供更精确的孔隙率信息,如图5、图6和图7所示。

图5.测试工件中心面形成孔隙的模拟(蓝色:孔隙发生概率低;红色:发生概率约50% ;黄色:75至85%;白色为100%)

图6.由12个安装托架测试部件断层图像获取的孔隙率百分比值。铸件4号显示为最高,铸件10号的孔隙率最低

图7.测试工件以半透明玻璃体的可视化方式呈现:根据图6的量化比较得到(a)最大孔隙率(工件4号);(b)最小孔隙率(工件10号)

图6.由12个安装托架测试部件断层图像获取的孔隙率百分比值。铸件4号显示为最高,铸件10号的孔隙率最低

图7.测试工件以半透明玻璃体的可视化方式呈现:根据图6的量化比较得到(a)最大孔隙率(工件4号);(b)最小孔隙率(工件10号)

为了对安装托架进行检测,我们从库存中随机抽取了120件工件。其孔隙率的分布率在0.25和0.47%之间。在我们进行更大量的检测后,所获取的数值基本相似。在所有检测的工件中,所检测的不连续大小范围分别在0.75?197 mm3(0.03?7.76 in.)。为了获取用于确定孔隙体积的计算机断层扫描再现性以及三维自动偏差识别(ADR)算法的数据报表,同一个测试工件重复扫描了15次。所获取的结果值如下:对组件重复15次扫描后,不连续性体积再现性或测量能力的散射为0.32%±0.03% 。

使用快速计算机断层扫描进行维度进程控制

此前的研究已经表明,现代高分辨率工业计算机断层扫描系统所取得的测量精度可媲美于坐标测量系统。尤其值得注意的是,在计算机断层扫描过程中,能同时记录所有的曲面点,其中包括其他无损检测技术无法发现的隐藏底切(Brunke, 2010; GE, 2010)。对一个气缸盖铸壁厚度的分析比较结果也十分令人满意,尽管螺旋计算机断层扫描测量要比传统的扇形射束断层扫描要快约200倍(Brunke et al., 2012)。

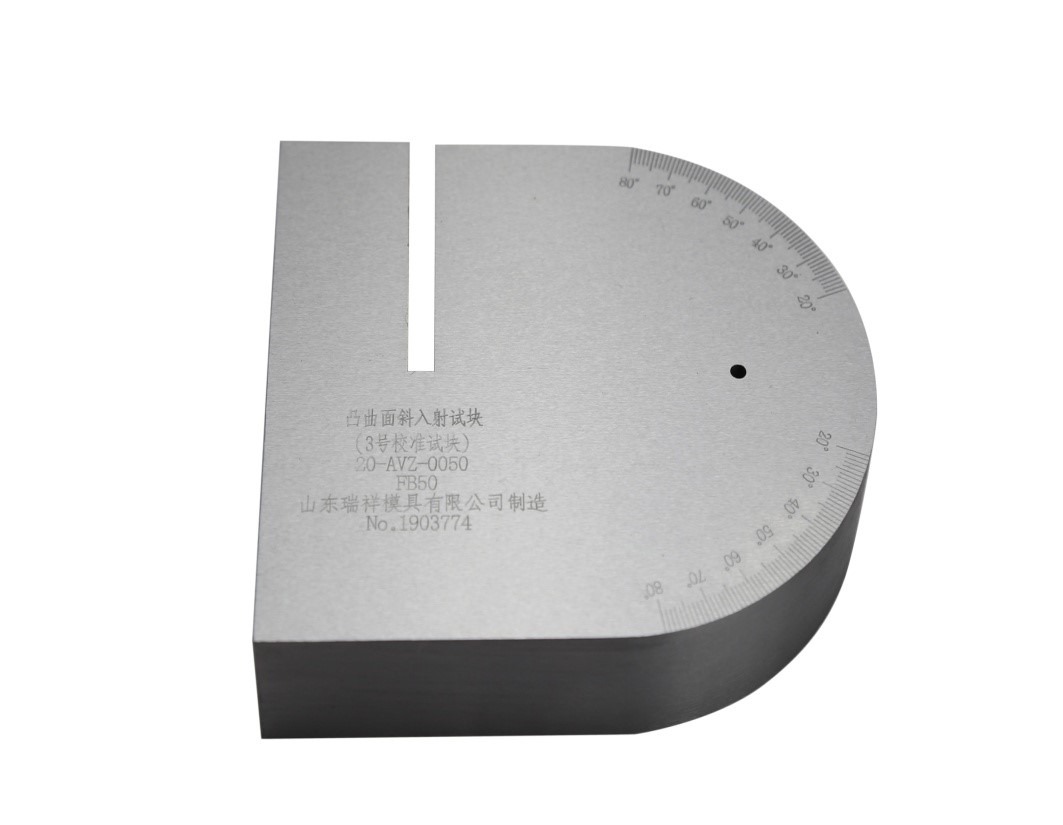

为了评估该系统的测量精度,一家快速计算机断层扫描系统开发生产公司对一个特殊的校准样品进行了比较,结果得到通过计算机断层扫描的方式所能达到的精度为±10μm。

为了获取快速计算断层扫描技术对压铸部件维度研究的适用性信息,我们对所选的5号工件进行了比较测量:一次是使用精密校准体的结果,一次是结构光测量的结果。这里使用的是一个商业软件系统的结构光扫描投影表面数据。

断层图像数据与结构光测量数据(图8)的比较结果也显示了其高度收敛性: 67%的表面点偏差范围在±100 μm内。更大的偏差基本上很难在结构光测量区中找到。

图8.计算机断层扫描与结构光扫描,对工件5号测量的尺寸偏差

二维显微切片(图9)显示的是用于比较的测量标称尺寸距离,这里选择的是91.00 mm(3.58 in.)。该软件系统显示为90.91 mm(3.58 in.),计算机断层成像系统显示为90.87 mm(3.58 in.)。因此,就该维度来说,结构光扫描系统和计算机断层扫描的绝对偏差数据为0.045 mm(0.002 in.)。

在对工件5号进行的15次长度和直径测量期间,计算机断层扫描的散射数据为±10μm。

图9.选择91.00 mm(3.58 in.)标称尺寸,比较快速计算断层扫描(绿)和结构光测量(黄色)的结果

使用快速计算机断层扫描技术的预期效益

随着快计算机断层扫描技术的发展,较之于传统的扇形射束计算机断层扫描,我们对工件的扫描速度可以提高100倍。我们第一次有这样的机会,能在生产过程中根据质量需求,对高压压铸工件进行高效快速的检测,同时也对工件的工艺提出更多挑战。结果显而易见,快速计算机断层扫描技术是一个非常有价值的工具,完全适用于较高技术水平的高压压铸工件生产。关于使用快速计算机断层扫描技术的经济效益,则完全取决于各公司的实际情况,具体的效益主要包括:

- 模拟过程的合理化和资格化;

- 新压铸模具原型工艺进程的缩短;

- 更好的质量控制,降低废品率;

- 通过更复杂的部件提升整个产品的类别(例如,受产品质检管制的汽车和飞机结构中的高应力工件);

- 避免不必要的加工成本;

- 造成内部不连续性或形成偏差的不断变化的生产工艺参数的快速反馈。

总之,通过断层图像和金相检验之间的初始比较研究,我们可以得到高精确度的不连续位置和尺寸。关于对孔隙和其最小尺寸可探测性限制的结论性陈述,我们认为有必要进行进一步的研究。例如,以汽车发动机缸盖作为参考对象,在其安装启用之前,通过高分辨率的计算机断层扫描技术,精确确定其内部的不连续性。这里,直径为0.9 mm(0.04 in.)的单个孔隙都能够通过自动化三维区域不连续性检测装置被可靠的检测到(Brunke等,2012)。

对使用新型快速计算机断层扫描技术的压铸工厂的真实高应力工件综合研究调查结果显示,在生产过程中,这些新的测试设备更为精密,性能更好。同时,开发工程师、制造商和压铸公司之间通过这种合作,能够在很短的时间内获得产品所需的性能参数(Ambos等, 2013)。人们相信在不久的将来,这种新技术会成为所有铸造厂具备技术挑战的生产项目中的基本装备。

作者:Eberhard Ambos, Oliver Brunke, Dirk Neuber,Holger Lux, Wolfgang Besser & Mike Ziesemann

文章出处:《Materials Evaluation》2014年第8期第6页

来源:材料与测试

译者:兔子小光

凡本网注明"来源:材料与测试"的所有作品,版权均属于材料与测试网,未经本网授权不得转载、摘编或利用其它方式用于商业用途。如仅以传播信息为目的转载、摘编,请注明"来源:材料与测试网"。违者本网将追究相关法律责任。