压力容器 图片来源:网络

在海洋和化学加工工业等许多重要部件的生产中,越来越多地应用到镍基合金的焊接。本文主要研究的是在镍基合金压力容器中超声波应力测量技术的应用。我们应用临界折射纵波,即平行于表面并在表面下方传播的超声波,来测量焊接残余应力。同时使用液压试验法来测量声弹性常数,该常数是超声波应力测量的主要参数。超声波扫描的路径为轴向和圆周方向,来分别测量压力容器轴向和环向的残余应力。关于该超声技术的结果,我们使用小孔释放应力测量法进行了验证。得出的结论是,对镍合金压力容器轴向和环向的应力评估,小孔释放测量和超声应力测量的结果相符。

本文所讨论的镍基合金UNS N04400是一种固溶体合金,只能通过冷加工来进行硬化。它是由镍(含量达67%)和铜,以及一些铁和其他微量元素构成的。在较宽的温度范围内,该合金具有相当高的强度和韧性,同时在各种环境下的耐腐蚀性也非常强,因此被广泛应用于多种行业,尤其是海洋和化学加工工业。一些常见的应用包括阀门和泵、船用设备和紧固件、弹簧、化学加工设备,汽油罐及淡水罐、原油蒸馏装置、化工容器及管道、锅炉给水搅拌器和除气加热器等。

镍合金具有良好的可焊性,因此考虑可以采用某些电焊接的方法进行焊接。在该研究中,镍合金板通过采用钨极惰性气体焊接法进行焊接,该方法已被广泛用于镍合金的焊接。

残余应力是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。各种生产参数都会产生残余应力,而其中温度梯度是焊接残余应力产生的主要原因。残余应力的存在会影响结构材料的力学性能,特别是对疲劳寿命、材料变形、尺寸稳定性、耐腐蚀性及脆性断裂等的影响较大。因此,在材料的设计和制造过程中,对其残余应力的评估是非常重要的。

超声波应力测量技术是一种无损的,不受材料种类限制的技术,即使是对那些较厚的样品,也能进行应力测量。该技术主要以声弹性效应为基础,根据固体中的机械应力来得到弹性波速率变化。外国研究者已经对超声波应力评估法进行了广泛的讨论(Schneider, 1997; Thompson等,1996)。另一项研究中描述了地下纵向波和瑞利波的组合,以确定表面附近的焊接应力( Tanala等,1995)。还有研究者在钢轨应力测量中使用了地下纵向波(Szelazek,1998)。在各种超声波中,临界折射纵波(LCR)(在表面下方传播,并平行于表面的超声波)已证明对材料应力具有非常高的灵敏度,关于LCR技术的应用已有大量的研究。利用超声波可以测定压力容器中的残余应力(Bray,2002),该研究中的压力容器是由A106碳素钢制造的,使用LCR技术来测量容器壁以及焊接区的电势变化。但是在这个研究中,并没有考虑到压力容器中轴向和环向残余应力的完整测量。

近来,使用LCR的应力测量技术广泛应用于各种材料(不锈钢、铝和镍合金)以及各种设备零件(包括钢板、钢管和压力容器等)中。结果表明LCR在针对焊接残余应力评价的无损检测技术应用中具有良好的发展潜力。然而,之前关于该技术的研究中很少考虑到镍基合金。因此,本文将对由镍基合金构成的压力容器的残余应力进行研究。

理论背景

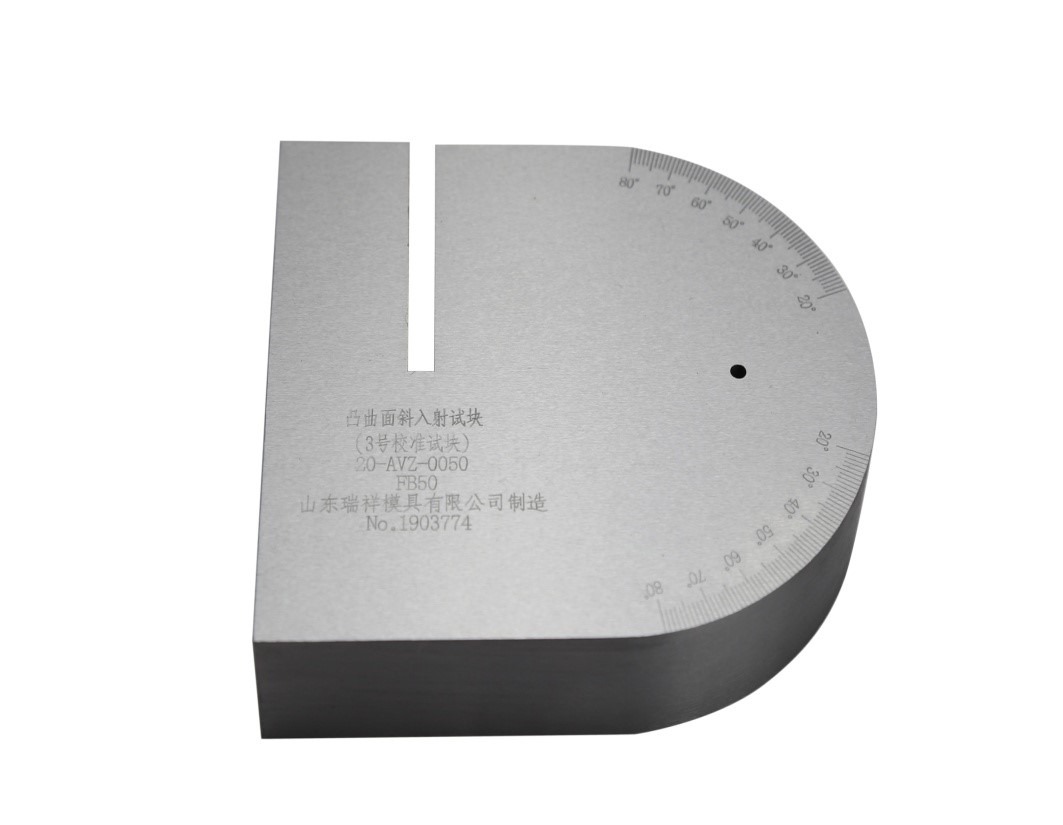

通过LCR进行残余应力测量的超声波配置有很多种。通常来说,LCR是由一个发射换能器产生的,该传感器是装配在一个特殊楔中的超声探针(图1)。根据Snell定律,当纵波从聚甲基丙烯酸甲酯材料楔中通过时,计算得到的第一临界角等于31.14°,然后纵波会平行传播于镍合金结构的表面上。然后,安装在同一个楔中的接收换能器,最终会检测到LCR。所检测材料的机械应力会影响这种波的飞行时间(TOF),从而确定次表层中的残余应力,而与超声波波长相关的表层厚度的测定,往往会超过几毫米。

图1.临界折射纵向波(LCR)通过聚甲基丙烯酸甲酯(PMMA)楔在镍合金管中传播

TOF和相应的单轴应力之间的关系,是由先前的研究成果推导得到的(Egle and Bray, 1976)。其表达式为:

?σ=(E/Lt0)·(t-t0?tT) (1)

其中:

- ?σ是应力变化,

- E是弹性模数,

- L是纵波的声弹性常数,在应力方向上传播,

- T是TOF,其会针对样本在实验中测得,而t0是一个在室温下,均匀性、各向同性、应力自由样本相关的TOF,

- ?tT是温度变化对TOF的影响效果(与室温相比)。

在这项研究中,我们将镍合金(UNS N04400)管和帽焊接,制造出一个压力容器,从而用于焊接残余应力的研究。镍合金管和帽的化学成分示于表1中。

表1 UNS N04400镍合金管和帽的化学成分

| 元素 | 化学成分 | |

|---|---|---|

| 管 | 帽 | |

| Ni | 64.541 | 64.191 |

| Cu | 32.953 | 32.975 |

| C | 0.081 | 0.095 |

| Si | 0.1 | 0.15 |

| Mn | 0.572 | 0.734 |

| S | 0.008 | 0.011 |

| Fe | 1.745 | 1.844 |

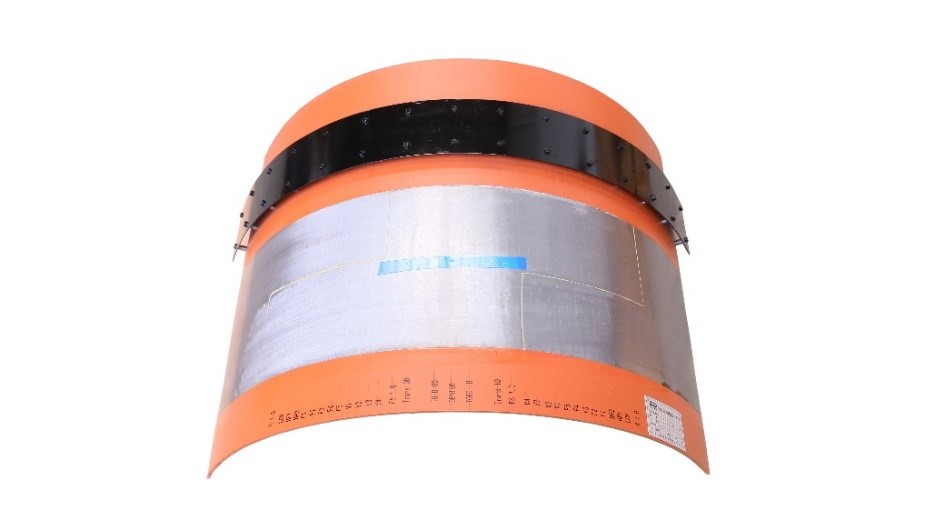

压力容器由两个镍合金管和两个标准帽构成,其直径和厚度分别为150mm和7mm。表2描述了压力容器的焊接程序规范。因为超声波探头不能扫描不平整的表面,所以所有多余的焊缝金属都通过机械加工工艺去除,以便于进行超声测量。

表2 压力容器焊接规范

| 焊接工艺 | 焊道 | 焊接电流(A) | 焊接电压(V) | 焊接速度(mm/s) |

|---|---|---|---|---|

| 主焊接(管-管) | 1 | 150 | 20 | 1 |

| 主焊接(管-管) | 2 | 150 | 22 | 1.5 |

| 主焊接(管-管) | 3 | 150 | 20 | 1.5 |

| 帽1焊接(左帽-管) | 1 | 140 | 22 | 1.5 |

| 帽1焊接(左帽-管) | 2 | 140 | 22 | 1.5 |

| 帽2焊接(右帽-管)管口 | 1 | 140 | 20 | 1 |

| 帽2焊接(右帽-管)管口 | 2 | 130 | 20 | 1.5 |

| 帽2焊接(右帽-管)管口 | 1 | 120 | 18 | 3 |

测量设备

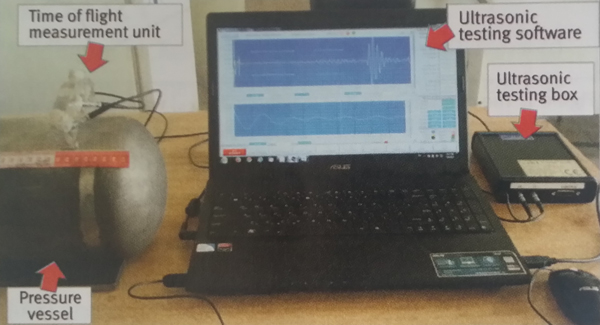

测量装置包括一个超声波探伤盒、一台计算机和TOF测量装置,可参见图2。这个超声波探伤盒的同步脉冲发生器信号和内部时钟频率为100兆赫,其主要控制模拟/数字转换器。TOF测量装置包含三个常规的换能器,装配在一个集成的楔中来测量TOF(图1)。使用计算机数控激光切割机对聚甲基丙烯酸甲酯材料进行加工。配备一个发送器和两个接收器的三探针装置用来测量TOF。之所以使用两个接收器,是为了消除对环境(例如温度梯度)对TOF的影响。三个同频率(4兆赫)常规换能器安装在每个楔上,所有压电元件的直径为6mm。超声测量的扫描路径示于图3,我们需要使用两种类型的楔(轴向和环向)来测量在轴向和环向上的TOF。扫描路径从左帽的熔化区开始,经过主要的中心焊缝区,终止于右帽的熔化区。熔化区的移动梯级按点计算距离为1mm,在远离焊接点后提高到5mm。每个点的TOF都要测定3次,然后取其平均数值。

图2.超声波飞行时间测量装置

图3.超声楔和压力容器中的扫描路径

图3.超声楔和压力容器中的扫描路径

声弹性常数评估

为了评估声弹性常数L,我们根据图4所示的装置对压力容器进行了水压测试。通过施加热应力,压力容器中的焊接残余应力几乎消除,从而测量t0,而t0是公式(1)所需的关键参数。然后使用与测量TOF相同的装置,以相同的扫描路径测量t0。其结果是,在t提前确认的情况下,t0都能够得到评估。然而,公式(1)中的声弹性常数L仍然不确定。因此我们将压力容器注满水,同时逐步提高压缩机的内部压力。同样地,我们使用相同的扫描路径和设备,t和t0提前确定好,即可得到公式(1)中的?σ。随后,就可以找到公式(1)中唯一不确定的声弹性常数L了。

图4.测量压力容器的声弹性常数的水力测试装置

声弹性常数可以通过对来自基层材料和熔化区中提取的试样进行拉伸试验得到。由于在提取拉伸试样时会产生加工应力,所以通过拉伸试验测得的声弹性常数实际上是受限制的。另一限制是关于从热影响区(HAZ)去取拉伸试样,这是因为HAZ的尺寸比标准拉伸试样的尺寸要小得多。此外,为了提取拉伸试样必须要破坏所研究的样本。因此,我们认为压力容器无损检测是一种具备独特优势的水压检测技术。

使用小孔释放测量技术测量残余应力

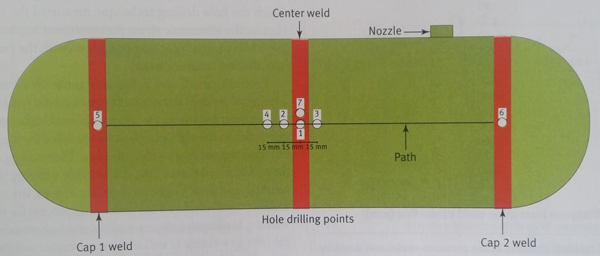

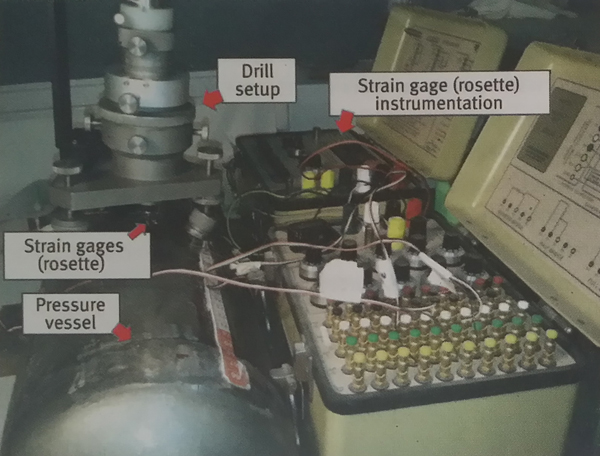

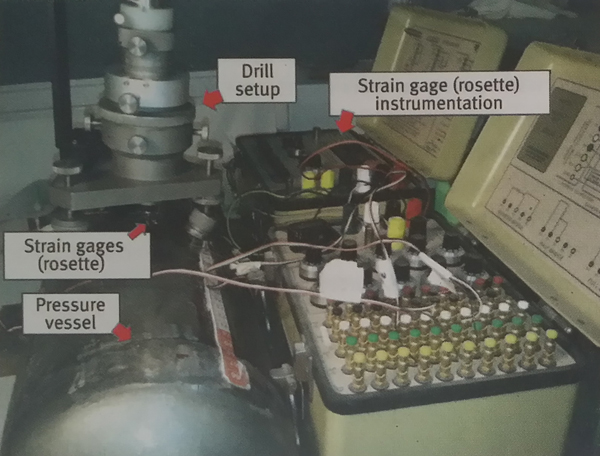

超声波应力测量的结果,需要通过一项可靠标准的应力测定技术来进行验证。因此,我们在超声波扫描路径的七个不同点上使用小孔释放技术(依据ASTM E 837标准),如图5所示(ASTM,2013)。这种半破坏性技术能够可靠地测量到应力,如图6所示。在每个点的深度增加后,使用电阻应变片测量应力,然后使用ASTM E 837标准规定的公式对残余应力进行计算。

图5.压力容器小孔释放测量点

图6.测量压力容器应力的小孔释放测量技术

图6.测量压力容器应力的小孔释放测量技术

结果和讨论

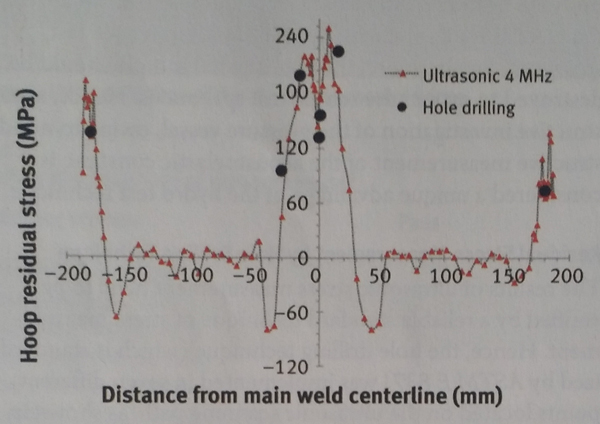

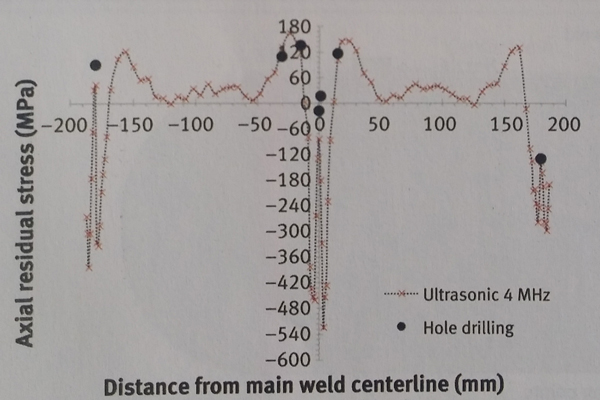

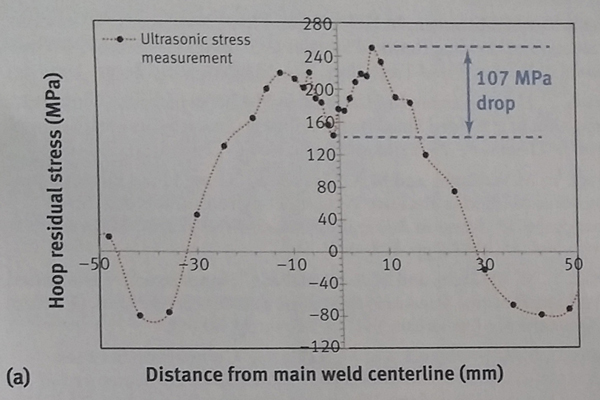

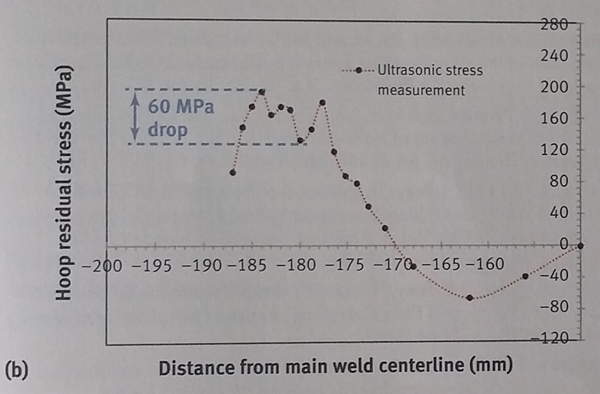

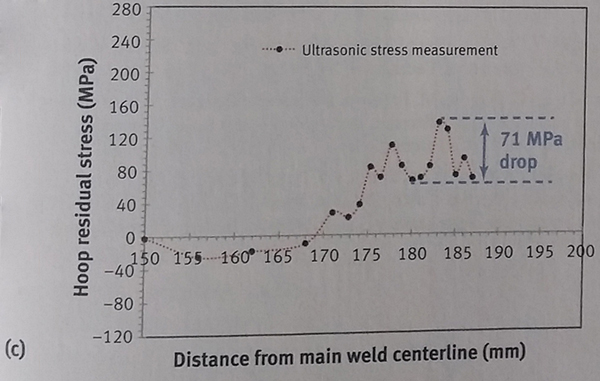

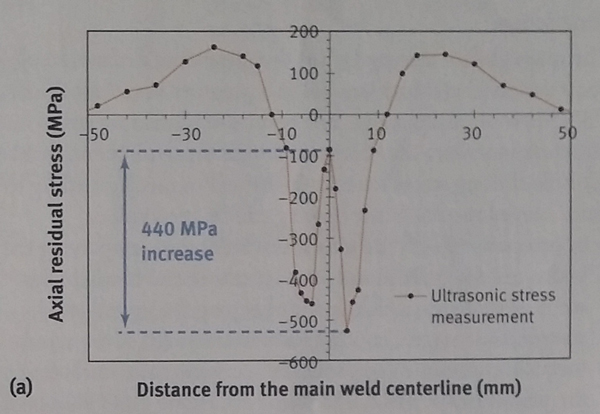

超声波应力测量和小孔释放测量的结果示于图7和8中,两张图分别对应轴向和环向的残余应力。根据图7和8来看,总体上超声波和小孔释放测量的结果是一致的。这证明了对焊接镍合金结构进行超声波应力测量在严格意义上是精确的。

根据穿透深度测量结果,由4MHz换能器产生的LCR能穿透1.5mm的材料。这个穿透深度接近小孔释放技术测定的深度。因此,利用4MHz传感器的超声波应力测量技术能够与小孔释放测量技术相媲美。

根据图7和图8,我们也可以比较明显的看到,在主中心焊缝区域的残余应力比帽中的要高,而其中左帽的应力又要高于右帽。由于焊接残余应力的预热效果,因此这个现象是合理的。压力容器的焊接顺序为:首先是主要中心区域焊接;随后左帽焊接;最后右帽焊接。因此,在主要中心区域的焊接时,会考虑左帽焊接的预热过程,从而导致残余应力降低。同样地,左帽焊接以及中心焊接会考虑右帽焊接的预热过程,因此右帽的残余应力最低。

图7.超声波和小孔释放技术测量压力容器的环向残余应力(左帽:X=-180mm;主中心焊缝区域:X=0mm;右帽:X=180mm)

图8.超声波和小孔释放技术测量压力容器的轴向残余应力(左帽:X=-180mm;主中心焊缝区域:X=0mm;右帽:X=180mm)

图7中,环向应力的总趋势是,在焊接区存在大量的拉伸应力,在HAZ附近存在大量抗压应力,而在基层金属区域应力均减弱。与此相反,根据图8所示,轴向应力的分布趋势是,焊缝中心线是抗压应力,在HZA附近是拉伸应力。

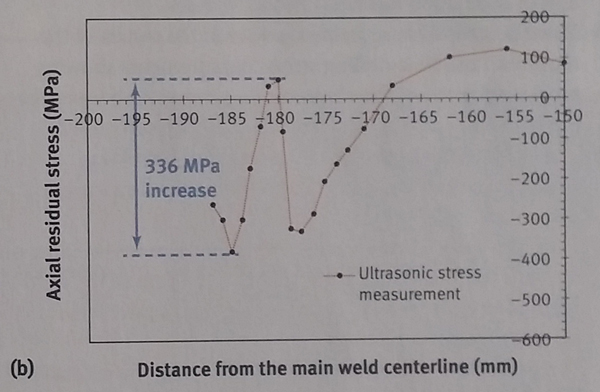

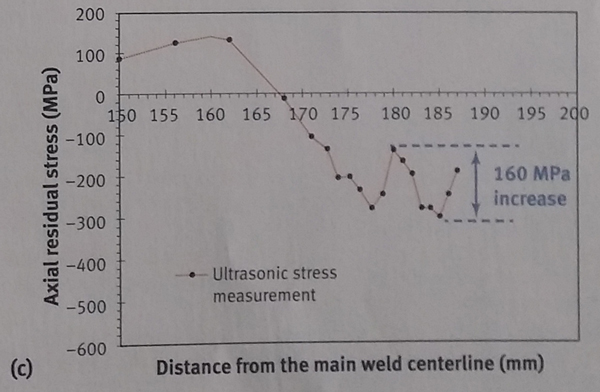

在本研究中的镍基合金压力容器中,焊接中心的环向应力大幅下降,而轴向应力显著增加,如图9和图10所示。在焊接中心应力变化的主要原因是之前提到的对多余焊缝金属的加工过程,这是一种必要的过程,有利于超声波扫描 (Szelazek, 1998)。镍合金的高屈服强度可能是由加工过程引起残余应力显著变化的一个原因。然而,我们可以确信,这种加工处理的方式确实对残余应力产生了影响。在先前关于超声波应力测量的研究中,过量的焊缝金属是由一个手动磨光机来去除的,其中在磨削过程中的温度梯度必须控制不超过323K(50 ℃),以防止产生新的热应力(Javadi等人,2013)。但是,在镍合金压力容器中,使用车削工艺除去多余的焊缝金属,必须要考虑一些特定的实用技术,以实现镍基合金的机械加工。与手工磨削相比,车削工艺是一个重负荷的加工过程,会显著影响残余应力。

图9.焊接中心线的环向应力下降: (a)主要中心焊接区;(b)左帽焊接区;(c)右帽焊接区

图10.焊接中心线的轴向应力增加: (a)主要中心焊接区;(b)左帽焊接区;(c)右帽焊接区

结论

这项研究的主要目的是对由UNS N04400镍合金制成的压力容器轴向和环向的残余应力进行超声波评估。超声波应力测量的结果也与用小孔释放应力测量技术得到的结果进行了比较。根据取得的结果,我们得出如下结论:

●与拉伸试验技术相比,采用水压试验对声弹性常数进行评价有一定的优势,这些优势包括不损坏研究样品、在整个扫描路径中对声弹性常数的连续测量(包括基层金属HAZ以及焊接金属区),以及消除加工引起的残余应力。

●超声波测量结果与小孔释放测量结果相符,这显示出了使用超声临界折射纵波对镍合金压力容器应力测量的潜力。

●该镍合金容器在焊接中心线的轴向残余应力是抗压应力,环向残余应力为拉伸应力。

●由于主中心焊接区预热效果对帽焊接的影响,主中心焊接区应力最大,左帽应力次之,右帽应力最小。

●我们认为去除过量焊接金属的机械加工工艺,对焊接中心线轴向和环向残余应力有较大的影响。

作者:Yashar Javadi & Seyed Hatef Mosteshary

原文出处:《MATERIALS EVALUATION》2015年第6期第862-868页

来源:材料与测试

译者:兔子小光

凡本网注明"来源:材料与测试"的所有作品,版权均属于材料与测试网,未经本网授权不得转载、摘编或利用其它方式用于商业用途。如仅以传播信息为目的转载、摘编,请注明"来源:材料与测试网"。违者本网将追究相关法律责任。