图片来源:网络

每年,由于维修延误以及意外的停机时间导致航空公司损失将近80亿美元。无损检测技术在减少飞机维修时间、停机时间和维护成本方面显得越来越为重要。随着更加先进、复杂、精密的设备被引入到航空领域中,对于航空公司而言,更大的挑战是要保证能够具有与先进设备一样先进的无损检测技术。

例如,航空发动机的生产过程要求严格且极其复杂。如今用到的一些配件都是经过严格的公差精度计算后,利用高性能材料和高效添加剂并结合先进的加工技术制造而来。为了保证飞机安全可靠的飞行,这些配件都需要被快速、准确进行检测,相应的也就迫切需要更加高效的新型检测方法。

在新型检测技术背后的数字驱动技术正在悄然改变着无损检测行业。目前,无损检测行业的三大进步主要包括:

- 三维计算机断层扫描技术(CT)

- 新型内窥镜视觉检测技术

- 手机等连接设备的兴起

从医院到生产车间

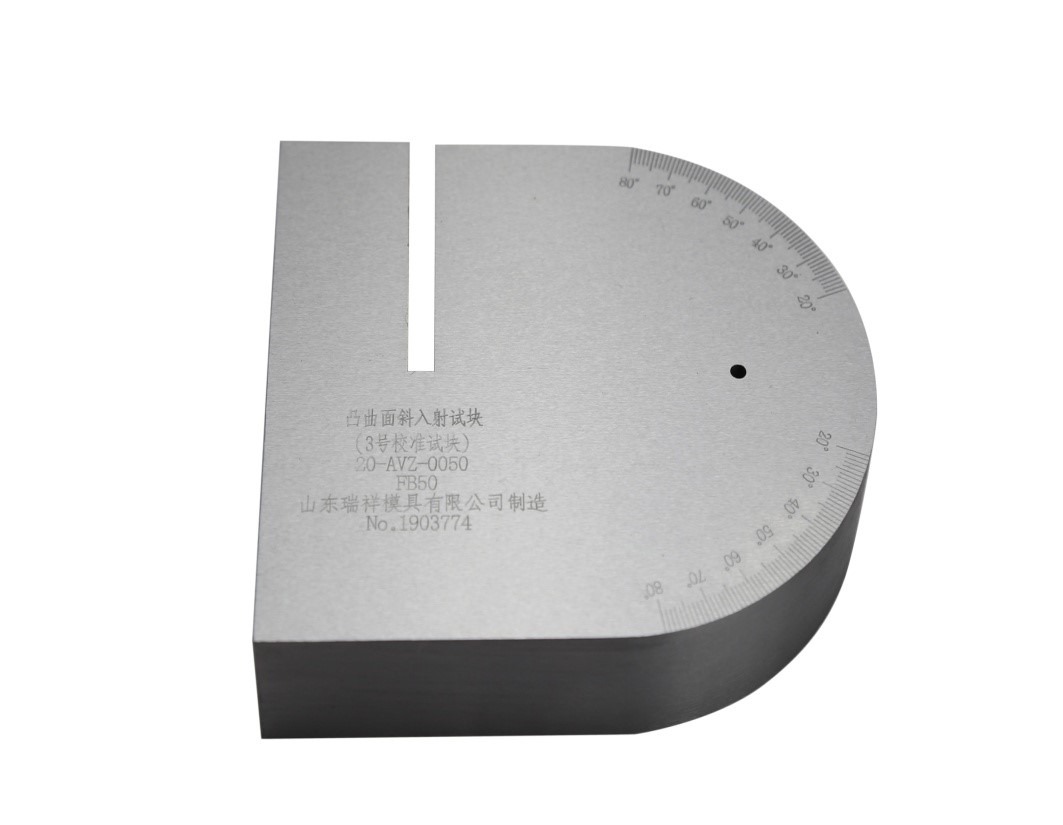

计算机断层扫描技术(CT)有助于检测人员进行三维计量、CAD比较以及孔隙度自动化分析等

图片来源:GE Inspection Technologies

图片来源:GE Inspection Technologies

计算机断层扫描技术(CT)近来在自动化、高速及高精度方面的发展进步正驱使着这种技术向先进制造业领域迁移。

想象一下,涡轮叶片制造商能够在产品的生产过程中对产品进行全面的检查和测量工作;3D打印制品的制造商能够实时地检测出制品复杂的内部结构中存在的缺陷等。

计算机断层扫描技术如今已经可以作为一种强大的质量控制和流程优化工具,能够满足快速检测要求,以及对一些利用传统的二维射线照相术和三坐标测量机(CMMs)无法测量的复杂样品进行三维测量等。

二维射线照相术在处理一些工业领域中的主要机械问题时具有一定的局限性:对于某些缺陷难以检测、定位并将其可视化。例如现在使用的一些内部较为复杂的工程构件就不适宜采用这种检测方法。

而三维断层扫描技术则能够有效的用于检测金属材料、复合材料、塑料以及添加剂,甚至具有复杂内部结构的3D打印制品。

此外,先前的CT技术操作速度较慢,且每次可检测的零件数量较少。随着现在扫描时间、部分操作、工作流程以及软件等方面的进步,使得每小时能够进行更多的扫描——接近于全面性生产检验,并且能够为制造商和操作人员极大的缩短停机时间。这些优点使得CT技术能够成为一种可行的在线检测手段,在此之前,在线检测用到的主要都是视觉检测、超声检测或者二维X射线照相检测技术等。

CT检测技术还能用于确保产品质量问题和实现工艺流程的实时优化。高质量的三维计算机断层扫描技术结合计量学使制造商能够制造出符合规范的高精度产品。自动缺陷识别(ADR)软件能够有效帮助操作人员对产品作出合格或者不合格的决定。这将会极大的提高产品的生产效率。

利用CT技术得到的三维数据集,对于生产商来说,甚至可以省略掉之前采用各种技术进行的分析步骤。

例如,利用二维射线照相技术对铸造缺陷和剩余材料进行检测时,通常需要进行多次检测;利用超声波技术测量壁厚时通常也需要进行多次检测,甚至利用三坐标测量机进行外部测量时也是如此。这些检测中的大部分都可以被简单、高度精确且可靠的三维CT技术所取代。

将三维CT技术用于工业领域将会极大的提高生产效率,保持机器运行更长的时间,并且更加精确、高效地保证产品在生产过程中的质量控制。

目视检测技术的进步

三维云图有助于检测人员识别并测量出缺陷的真正深度

图片来源:GE Inspection Technologies

图片来源:GE Inspection Technologies

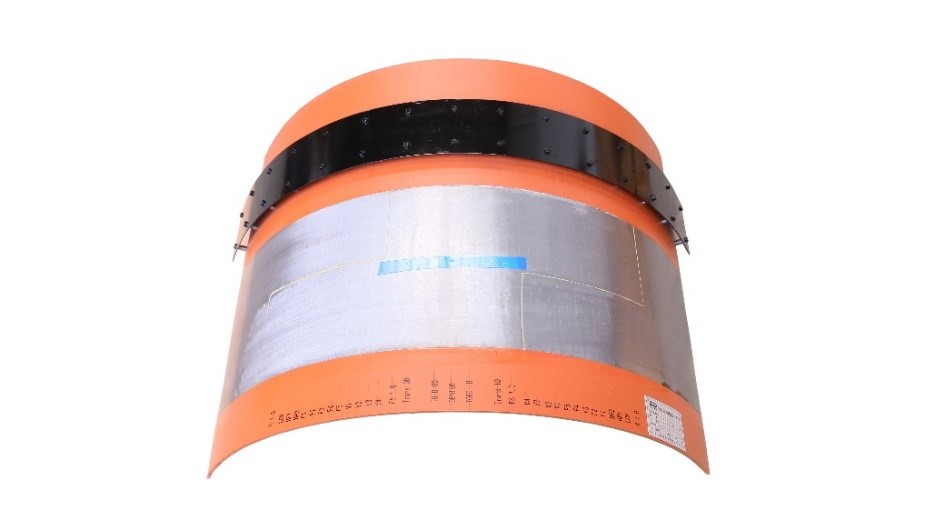

虽然CT技术极大地改善了对于复杂航空部件的无损检测过程,但其他的一些检测方法同样也取得了很大的发展进步。例如结合了先进三维测量技术和无线连接技术的先进视频孔探仪技术。

传统的内窥镜测量方法主要是通过利用一种测量技巧,将光标定位在二维图像上而进行测量的。但这样会存在一些缺点。例如,由于表面曲率问题,刀片根部上凹痕的测量深度会受到光标位置的显著影响。这些局限都会导致航空发动机进行一些不必要的拆卸工作,仅仅拆卸一个发动机就将耗费十万美元,这还不包括在没有可替换飞机的情况下的经济损失。

利用现在的内窥镜体系获取的三维表面图像会形成一种三维云图。这样使得检测人员能够对那些利用二维图像难以甚至无法检测的部位进行精确的检测。这种检测技术现在已经发展到能够提供三维相位测量和三维立体测量的三维内窥镜测量技术。

利用三维云图可以精确测量到缺陷的最深位置

图片来源:GE Inspection Technologies

这种技术用于检测缺陷时,结果准确、可靠;此外,先进的软件和无线联网能力使得高级检测人员能够在他们电脑桌前为现场检测人员提供反馈和指导,这样有效减少了检测时间,节约了检测成本。

手机等连接技术的兴起

手机等连接技术正逐渐改变检测人员之间合作和及时共享数据的方式。

图片来源:网络

在过去,当需要对某重要部件进行精确检测而专家又分布于世界各地时,解决方案主要是将专家机械性的请到检测现场,这样既增加了机器的停机时间又造成了生产力的下降。进一步说,航空领域的检测工作由于需要繁琐的纸质文件以及手工传输数据,因此显得十分的缓慢。如今,检测工具都是数字化的,对于上述难题的解决方案也变成了一个简单的视频会议。

在飞机发动机发生外物损伤后,检测人员都会在存在故障的发动机上标示某些指示,但是并不能确定发动机故障是否严重到要令飞机停止运行并对发动机进行大修。考虑到飞机发动机发生外物损伤后通常都会停在一个偏僻的机场,这时候就需要上面所提到的方法了。

检测人员可以发起现场检测视频会议,与资深的检测人员和飞机维修主管等人员共同探讨问题的解决方案。视频另一端的专家们可以将视频投影到会议室内的屏幕上供更多专家共同查看飞机损伤处并权衡最终的解决方案。专家们可以实时指导检测人员从几个不同角度观察发动机上的标示处,并且利用三维相位测量技术对标示处进行深度测量。最终,他们将得出结论:标示处存在的问题是否在可接受的公差范围内,以及该飞机是否能够重新使用。这样一来就可以避免不必要的修补,节省不必要的停机时间和经济损失。

随着熟练、经验丰富的检测人员退休后,他们关于材料检测、缺陷以及工业维修方法等方面渊博的知识也将一起“退休”,缺乏经验的检测人员需要更多的接触这些检测过程以及该领域的专家们。协作工具(手机或者其他数码设备等)不仅使得这一代的检测人员之间变得更加熟悉亲近,而且还能帮助他们更快的获得各自工作所要求的技能。

此外,这些工具能够直接将正在现场执行各种零部件检测而又缺乏经验的检测人员与资深专家“连接”起来,这样一来,这些检测“菜鸟”们就可以获得来自专家的宝贵的现场指导和培训。这些新型连接设备简化了数据分享、分析以及报告流程,并且有助于检测人员在节省大量时间的同时做出正确的维修决定。

随着航空航天领域内不断涌现出先进的制造工艺,例如轻量复合材料以及添加剂的加工技术等,无损检测技术迫切需要继续发展,从而达到和先进制造技术同样的精准、高效。

三维计算机断层扫描技术为航空飞机制造商提供了一种最好的,有时甚至是唯一可行的无损检测方法。CT技术在扫描速度以及操作性等方面的发展进步正逐渐将这种技术推入到生产车间中去,使其获得更为广泛的应用,既可以用于检测缺陷,也可以用于计量等方面。

对于飞机的无损检测,利用先进的连接设备和软件能够让检测现场和世界各地的专家们“连接”起来,全球的研究人员可以快速响应并提供专业技术支持,使得现场检测人员能够快速做出正确的处理决定,从而节省了大量时间,并且避免了不必要的经济损失。

译自:aviationpros

来源:材料与测试

译者:vince

凡本网注明"来源:材料与测试"的所有作品,版权均属于材料与测试网,未经本网授权不得转载、摘编或利用其它方式用于商业用途。如仅以传播信息为目的转载、摘编,请注明"来源:材料与测试网"。违者本网将追究相关法律责任。