汽轮机叶片 图片来源:网络

高速旋转的汽轮机低压转子叶片是核电汽轮机组的重要部件之一,不同堆型和功率参数的核电汽轮机低压转子叶片的结构形式、规格参数和制造工艺都不尽相同。

汽机叶片的主要制造工艺流程为:下料→锻造→退火→机加工→热处理(淬火+高温回火)→精加工。

叶片常见缺陷可分为设计与制造缺陷、运行中产生的缺陷两大类。

设计与制造缺陷

(1)设计缺陷

汽轮机叶片设计涉及流体力学、振动、材料科学等多门学科,国内叶片设计和制造单位在引进和消化国外参考叶片时除了保持结构参数和力学性能一致外,还应特别关注共振、热处理工艺等细节,必要时应严格和细化设计方案审查。

例如,末级叶片模态分析时不仅要对比静态频率是否处于正常值范围,还要避开汽轮机转子整体的各阶谐振频率以防止出现共振;末级叶片顶部镶焊司太立合金片的退刀槽应圆滑过渡,

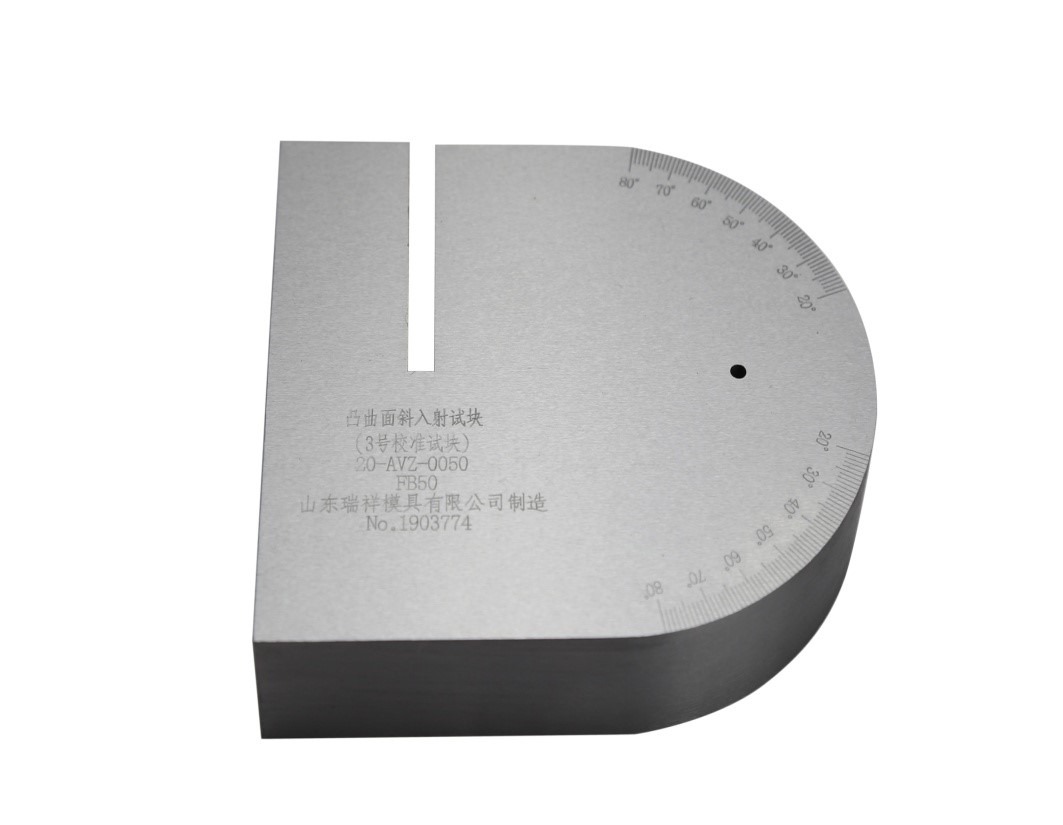

如下图所示,直角退刀槽极易导致应力集中而成为裂纹起裂区。

图1 直角退刀槽易造成应力集中(退刀槽为直角过渡)

(2)材质与组织缺陷

核电汽轮机叶片材料主要是2Cr13和0Cr17Ni4Cu4Nb等,后者是在Cr17基础上加入Cu、Nb等强化元素,并在400~650℃析出时效硬化相ε—Cu、NbC、M23C6等碳化物而产生沉淀硬化,耐蚀性较Cr13型马氏体钢好。

叶片材料中的杂质及不良组织,如δ铁素体、块状碳化物、夹杂物等缺陷,对叶片的力学性能、疲劳寿命和耐腐蚀性能影响巨大,必须加以严格控制。如果叶片材料存在原始缺陷,投运后易产生疲劳裂纹源而引起脆断。

(3)机加工与装配缺陷

汽轮机叶片加工精度低不仅会导致应力集中还会影响动平衡性能。如叶根销钉和销钉孔部位若加工粗糙,将导致此处应力集中,极易导致叶根销钉孔处断裂。装配质量直接关系到转子的动平衡性能,若装配不佳可导致围带紧配接触面积小,减少了围带的机械阻尼,导致叶片共振时的动应力水平进一步增大。

(4)司太立合金钎焊缺陷

末三级叶片顶部司太立合金片银钎焊是核电汽轮机新叶片制造阶段仅有的焊接工艺过程。

银钎料或司太立合金片的化学成分偏差,钎焊时的焊前预热、焊接温度、加热时间、冷却速度和焊后热处理方式等控制不当均可能导致钎焊接头出现疏松小孔、结合不良等缺陷。

运行期间产生的缺陷

(1)共振

作为弹性体的叶片具有无限阶次的自振频率,当受到周期性外力作用时,就会按激振频率而受迫振动起来,如何避免共振是汽轮机设计、装配需要重点考虑的。

因设计不当或装配不佳,当叶片-叶轮系统振动频率落入一定范围时,可能产生共振,振动传入叶根导致薄弱部位疲劳损坏。因此需要定期对叶片进行振动频率测定,避免出现“三重点”共振。

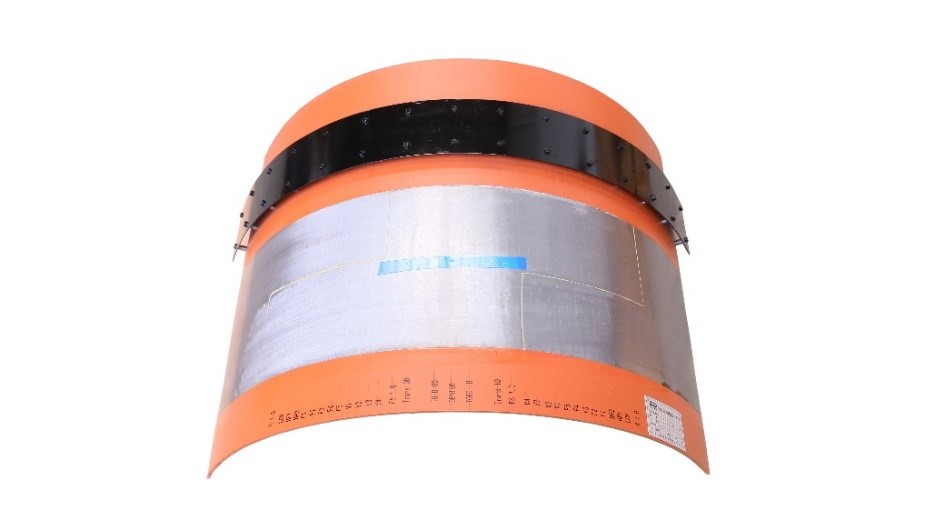

(2)水蚀

受蒸汽品质限制,核电汽轮机末三级叶片工作在易析出水滴的低压区,在蒸汽作用力、激振力及水滴冲刷的共同作用下,叶片顶部进汽边和根部出汽边极易遭到水蚀,表面呈蜂窝状、边缘为锯齿形, 严重时出现缺口, 破坏叶片型线。

叶片水蚀后不仅降低了汽轮机的热效率, 而且极易在水蚀区域造成应力集中萌生裂纹, 如不及时加以修复与防护, 叶片水蚀损伤扩展可能会导致叶片的断裂失效。

某叶片根部典型水蚀形貌如下图所示,除了主动采用去湿设计外,还可通过表面强化或镶焊司太立合金来提高叶片的抗水蚀性能。

图2汽轮机末级叶片根部水蚀形貌

叶片点蚀是指金属表面局部出现腐蚀小孔并向纵深处发展的一种点状溃蚀。点蚀不仅发生在动叶片的背弧进汽侧, 而且也出现在不受蒸汽直接冲击的叶片内弧、叶根、围带等处。

主要产生原因是:表面状态不佳、局部硬伤、表面钝化膜破裂、微区化学成分的差异、残余应力较高等。点蚀会严重损伤叶片的抗疲劳性能, 甚至导致运行中的叶片断裂。

(4)疲劳断裂

在高速旋转产生的周期性疲劳载荷作用下,叶片中存在的应力集中、微裂纹、不连续等缺陷极易扩展直至完全断裂,断口往往出现在应力较大的叶根部位。

在交变载荷作用下,叶片中的交变应力在远小于材料强度极限的情况下就可能发生疲劳破坏,宏观上表现为无明显塑性变形的突然断裂,其危险性和破坏性远超静力破坏,应予重点关注。

节选自《无损检测》2015年第9期

免费下载全文>>>

本文作者:尹峰,中核核电运行管理有限公司高级工程师,硕士,主要从事核电厂调试运行等工作。