1 热收缩带补口失效形式

1.1 密封失效

密封失效主要表现为热熔胶与主体管道PE防腐层及管体粘结不良两种情况。当密封失效时,外界腐蚀介质进入管道补口处,同时聚乙烯层具有很高的绝缘电阻,阴极保护电流难以穿过聚乙烯层对补口处金属进行保护,造成管道补口处的金属产生腐蚀。下图为密封失效的两种形貌。

a)热熔胶与PE防腐层密封失效

b)热熔胶与管体密封失效

1.2 底漆失效

补口带环氧底漆失效主要表现为补口处钢管金属表面涂刷的环氧底漆漆膜不完整、底漆从金属表面上脱落,没有发挥有效的防腐蚀作用。下图为底漆失效的两种形貌。

a)底漆从金属表面上脱落

b)底漆漆膜不完整

2 热收缩带补口失效原因分析及应对措施

通过对开挖检测的热收缩带的几种失效形式分析,可以看出该工程热收缩带失效主要是因为不合适的安装技术、不可控的施工工艺、模糊的标准规范规定等多方原因造成的。

2.1 “湿膜”安装技术

目前,热收缩带补口施工根据底漆干燥要求有两种安装技术:“湿膜法”与“干膜法”。“湿膜法”施工即在底漆涂刷完成后立即进行热收缩补口带的施工,“干膜法”施工即在底漆涂刷完成并实干检测后再进行热收缩补口带的施工。下表为干膜与湿膜优缺点的对比。

由于“湿膜法”具有施工效率高的优点,目前已建大部分工程热收缩补口带采用“湿膜法”施工。“湿膜法”工艺的依托条件为热熔胶和管体PE层具有足够的粘结力且底漆自动均匀的覆盖热熔胶与钢管之间的空隙。但对在役3LPE管道的开挖检测证实,“湿膜法”施工的补口很难保证形成完整的漆膜,在底漆覆盖不完整的情况下补口处往往会出现较严重的腐蚀。

“干膜法”施工的补口处实干的涂层不受热收缩带施工的影响,为补口体系提供了最后一道防线,减少了对热收缩带密封性的依赖,即使热收缩带出现失效,完整的底漆仍能提供防腐保护。

目前“干膜法”施工的理念正被越来越多的设计人员接受,在近几年的一些大型工程中,“干膜法”施工工艺也被设计方及建设方采用。

2.2施工工艺

与主管线3LPE在工厂生产线机械涂敷不同,目前热收缩带补口施工几乎全部手工操作完成,工程质量受现场施工环境、施工人员的经验技能影响较大,任何一个环节出现未按要求完成都将影响补口的最终质量,特别是烘烤温度的控制。目前普遍使用的手工烘烤方式不但施工困难,而且很容易出现管体加热不均匀、烘烤不到位的情况[3],尤其管底位置,由于难以操作而导致加热不到位更为普遍。

针对热收缩带安装过程中受施工人员影响较大的问题,国内研制了管道补口自动喷砂设备及中频加热补口技术,对施工中的重要环节全部采用自动控制设备完成,最大限度的减少了人工操作的影响,实现了补口的流水化作业,提高了补口的质量稳定性,该技术已经在西气东输三线工程进行了应用。

2.3底漆厚度

底漆是整个热收缩带补口体系的重要组成部分,是防止补口部位腐蚀的最后一道防线,但GB/T 23257-2009中对底漆的要求仅仅是湿膜厚道达到120μm,这个厚度是很难保证补口底漆的防腐层质量,现场的开完检测也验证了这一点。

针对规范中底漆厚度要求较低的问题,目前多数设计单位在工程应用中提高了底漆的厚度要求,一般要求达到干膜厚度300μm,在一些重要工程中甚至要求达到干膜厚度500μm。

2.4质量检测

目前GB/T 23257-2009对热收缩带补口的检测要求有三项,即:外观、漏点及粘结力。这其中定量的检测只有漏点与粘结力,而即使漏点检测只能反映补口的完整性,不能反映补口的密封性,而粘结力检测为破坏性检测,检测频率较低,抽检率仅为1%,难以反映整条管线的补口质量[7]。在某管线的开挖检测中发现漏点检测合格,而粘结力检测不合格。

应用无损检测仪器对热收缩带进行100%的密封性检测是解决热收缩带质量检测不全面问题的解决办法,但在目前应用于热收缩带的无损检测设备尚不成熟的条件下,在施工中加强质量控制,借鉴国际标准ISO 21809-3中要求的防腐层现场补口施工全过程的质量管理[8],是提高热收缩带质量的一个选择。

3 新型3LPE补口技术的应用

针对3LPE补口中出现的问题,除了多方面对热收缩带补口方式进行改进外,还出现了多种材料和新的补口结构,已经在多个管道工程中进行了应用及多次开挖验证,为补口方式的选择提供了依据。

3.1 无溶剂液体环氧涂料补口技术

无溶剂液体环氧涂料补口是指采用刷涂或无气喷涂,将无溶剂液体环氧涂料涂敷在补口部位,形成补口防腐层,环氧涂料一般与PE搭接50mm,厚度一般在1.2~1.6 mm。

其施工工序为:首先表面处理,达到Sa2.5;然后用塑料膜和胶带将表面处理后的补口区域密封,密封时须确保密封区域内有一定的空间并确保无漏气处;使用处理剂处理PE表面,用输气针头在密封膜上开一小孔,注入气体处理剂;待10分钟后可将密封膜去掉;最后涂装涂料。

该补口技术的关键在气体处理,通过对PE层的极化处理,解决了涂层与PE层粘结力差的问题,目前中石化已制定该技术的企业标准,并已在中石化榆济管线和广西LNG管线大范围应用。

中石化榆济管线在2008年施工,施工后针对无溶剂液体环氧涂料补口每隔2年开挖检测1次,2012年与2014分别进行了开挖检测,该管道管径φ711mm,每次共开挖3个补口,检测结果表明涂层与钢管基材附着力达到10MPa以上,涂层与PE附着力达到5MPa以上,仍满足原设计要求,性能下降不大,防腐层补口处未出现任何腐蚀。

下图为某管线无溶剂液体环氧涂料补口施工与检验。

a) 无溶剂环氧涂料补口气体极化处理

b) 无溶剂环氧涂料补口开挖验证现场

3.2 无溶剂聚氨酯涂料补口技术

该技术在欧洲广泛应用,在国外应用已经超过了1万公里,国内中石油引进该技术并进行了涂料、施工机具等的配套研究,目前中石油已形成机械化补口作业机组,包括喷砂设备、中频加热设备、自动喷涂设备、工程车等设备组成,而且已形成中石油的企业标准,并在西气东输二线及三线工程中应用约几百公里。

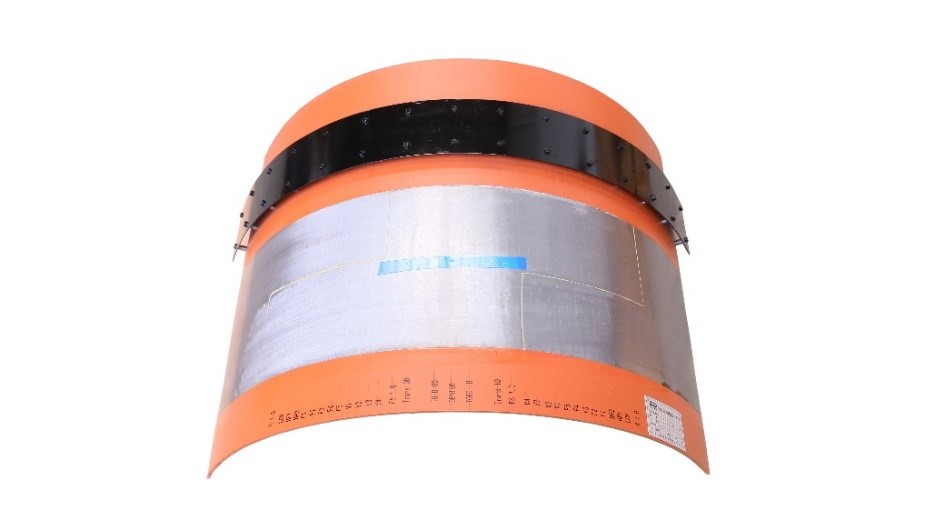

其施工工序为:首先进行表面处理,达到Sa2.5,PE表面火焰极化;然后利用压缩空气除尘;使用自动喷涂设备喷涂涂料。下图6为某管线无溶剂聚氨酯涂料补口施工与检验。

a)无溶剂聚氨酯涂料补口施工现场

b) 无溶剂聚氨酯涂料补口开挖验证现场

3.3 矿脂带+聚乙烯防护层

矿脂带防腐蚀系统包括底漆、腻子、矿脂带及外防护层等,底漆、腻子、矿脂带均为憎水材料,隔绝了水汽的渗透,阻止了腐蚀的发生,同时在矿脂带中加入的缓蚀材料也减缓了腐蚀速率,该系统最大优点为表面处理要求低,手工除锈,达St2即可,施工速度快,单个补口现场施工时间约为30~40 min,特别适合现场修复、水网地带的施工。

3.4 粘弹体+热烤压敏带防腐系统

粘弹体胶带采用的树脂具有冷流特性,既具有固体特性也具有液体特性,永不固化,能够阻断水份和空气,具有优异的粘结性、密封性,防止腐蚀;在遭受外力破坏后还具有自愈合功能。但其机械强度不高,在使用时一般需在其外面包覆一层防护层,根据工程需要目前补口结构有:粘弹体+热收缩带、粘弹体+聚丙烯冷缠带、粘弹体+热烤压敏带等结构。下图为某管线粘弹体+热烤压敏带补口开挖验证现场。

a) 去除外护带后粘弹体外观

b) 去除粘弹体后管体表面未见腐蚀

4 各种补口技术的比较

下表为参加多次长输管道开挖验证实践后总结的几种补口形式的优缺点。

5 结论

(1)近十几年来,国内大部分长距离输送管道工程采用了3LPE防腐层,并采用热收缩带进行补口;虽然在今后相当一段时间内热收缩带可能仍是3LPE防腐层补口的首选形式,但其失效问题也不容回避。针对热收缩补口带暴露的问题,近几年,多条管道进行了开挖验证,发现补口失效主要以密封失效和底漆失效为主;为从根本上保证热收缩补口带的质量,应全面从施工工艺、检验、材料等多方面进行改进。

(2)同时,针对热收缩补口带暴露的问题,近几年,相关各方加大对补口技术的研究,在改进热收缩带补口技术的同时,加大对新材料新技术的应用试验及推广;如无溶剂液体环氧涂料补口、无溶剂液体聚氨酯涂料补口、矿脂带+防护层、粘弹体+防护层,根据现场调研结果,补口效果令人满意。建议尽快制定全面的技术评判标准,增加长输管道补口方式的选择依据。

(3)随着国家经济发展及能源的需求,长距离管道工程纷纷实施,管道经过的地质环境差异较大,对补口的要求各不相同,在工程使用中应“因地制宜,扬长避短”,根据地质情况、施工环境、施工机具等因素综合考虑选择合适的补口结构。

来源:《腐蚀与防护》杂志

作者:中石化石油工程设计有限公司 孙海明