图片来源:网络

复合材料具有强度高、耐化学腐蚀等特点,已被广泛应用于航空航天等领域。但复合材料在制造成型和服役过程中易产生分层、脱粘、夹杂、孔隙、裂纹等缺陷,会严重损害复合材料制件的强度等力学性能,给飞机服役带来安全隐患。因此,复合材料在制造和服役过程中均需通过无损检测来评估其可靠性。

超声波检测技术具有灵敏度高,指向性好,对人体无害等优点,已成为复合材料的常规检测方法。但超声波检测法需要通过耦合剂,并将探头紧贴复合材料制件表面进行检测,存在效率低、耦合不良等问题,甚至极易对制件表面造成划伤等损伤,特别是对隐身飞机表面吸波涂层的破坏后果严重。

红外热成像检测技术(IRNDT)是一种建立在传热学理论基础上的无损检测技术,是非接触式检测技术,对被测物体没有任何影响,可以进行远距离检测,设备便携、检测结果直观可靠、使用安全、检测范围广,特别适用于复合材料和对大型结构件,如航空航天器的机身复合材料结构的现场检测。国内近年来也已开展了丰富的试验,如首都师范大学等单位联合建立了红外热波实验室,专项开展研究工作。沈阳飞机工业(集团)有限公司的纪瑞东等研究人员针对飞机复合材料制件外场检测中存在的问题,通过试验系统研究了红外热成像检测技术的可行性,找到了一种有效的外场原位检测方法。

图片来源:网络

1 试验设备

他们采用美国热波成像公司(TWI)的EchoTherm闪光灯脉冲热激励红外无损检测系统?红外热成像仪的工作波段为8~9μm,图像分辨率为320×240,采集频率为47Hz,采集时间为45s,两氙灯脉冲热源,脉冲宽度为2ms,脉冲能量为9.6kJ。

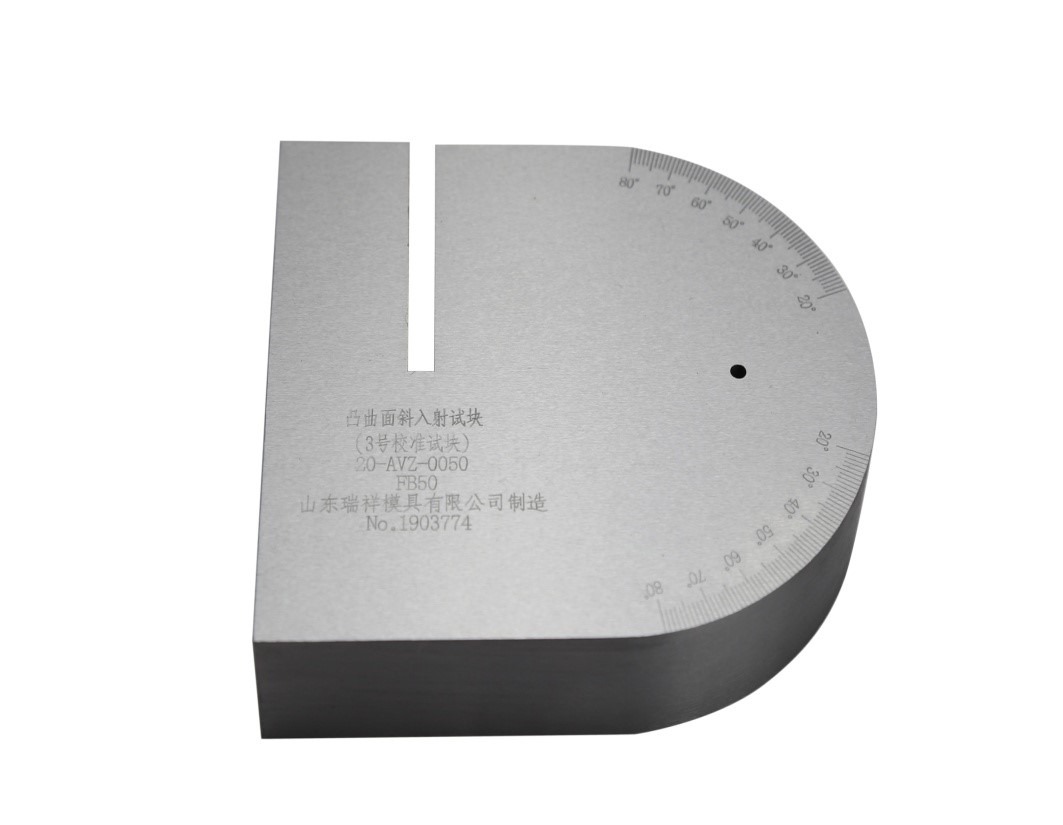

2 对比试块

试验依据标准GB/T26643-2011《无损检测闪光灯激励红外热像法导则》及复合材料对比试块制作标准,针对他们公司现有复合材料制件结构特点,分别设计了阶梯层压结构、蜂窝夹芯结构两种不同结构类型的复合材料试块。试块材料及铺层信息具体如下:

(1)阶梯层压结构试块

1#试块:碳纤维单向带层压结构,试块尺寸620mm×180mm,人工缺陷为6mm×6mm,10mm×10mm,15mm×15mm的一层0.12mm厚的聚四氟乙烯薄膜,缺陷位置及埋深如图1所示。

图1 1#试块

2#试块:碳纤维织物层压结构,试块尺寸100mm×300mm,人工缺陷为Ф3mm,Ф5mm的一层聚四氟乙烯薄膜,缺陷位置及埋深如图2所示。

图2 2#试块

JT1~JT5分别表示试块的每一个阶梯。试块正视图下方的数字表示层压板铺层数及厚度,正视图上方的数字表示缺陷的埋深。

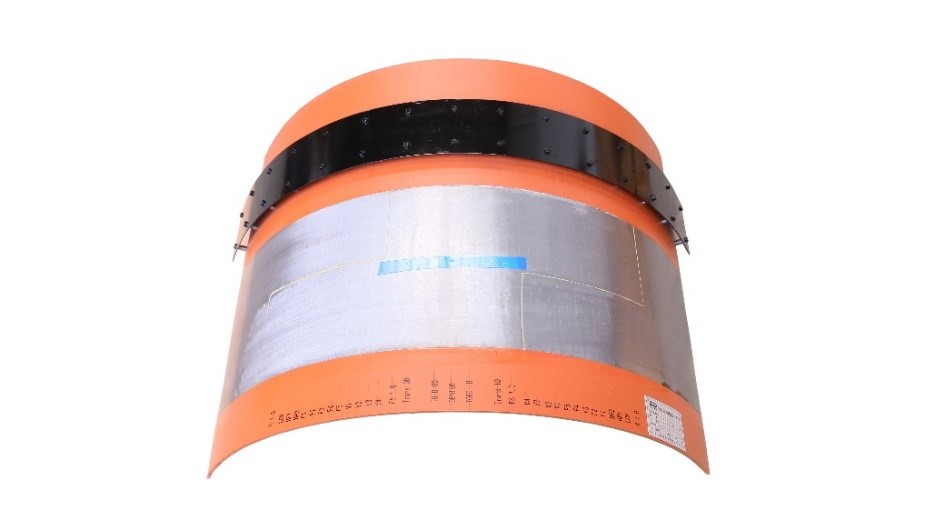

(2)蜂窝夹芯结构试块

3#试块:碳纤维蒙皮纸蜂窝夹芯结构,试块尺寸400mm×400mm,上下蒙皮均为10层碳纤维单向带,蜂窝芯高20mm,人工缺陷为6mm×6mm,10mm×10mm,15mm×15mm的一层聚四氟乙烯薄膜。

4#试块:试块尺寸260mm×260mm,人工缺陷为Ф10mm,Ф16mm的去除蜂窝芯和一层聚四氟乙烯薄膜,缺陷位置及铺层信息见图3。

图3 3#试块和4#试块

3 试验结果

根据试验所用复合材料的热特性,设定系统采集频率为47Hz,完成一次热图序列采集的时间为45s,分别对试块进行分区检测,并在热图序列中选取成像效果最佳的热图作为检测结果图像进行分析。

3.1 层压结构试块检测结果

图4为1#试块在不同成像时间下,各阶梯的原始热像图。由图可见,热像图非常清晰地显示出与试块中人工缺陷大小、埋深相吻合的灰度变化,即随缺陷尺寸减小、埋深增大,相同的成像时间下,热像图中缺陷辐射亮度逐渐降低。

图4 不同成像时间下,1#试块各阶梯的原始热像图

试验中,继续延长成像时间至2.0s时,大小为6mm×6mm,埋深为4mm的缺陷已很难被检测到?这是由于缺陷太小、埋深太大时,受热激励后的辐射亮度很小,与背景辐射亮度相近,红外传感装置难以分辨。

通过分析可知,该试验条件下,红外热成像检测系统对碳纤维单向带层压结构的最大可检测缺陷的宽深比大于1.5。

实际检测中,常利用一阶微分热图(脉冲热激励前后温度差值的自然对数相对于时间的自然对数的变化率),剔除机器等干扰因素,分析材料内部的详细信息。

图5为1#试块在不同成像时间下,各阶梯的一阶微分热像图。由图可见,采用一阶微分剔除干扰后,缺陷的辐射亮度明显提高,便于缺陷信息的分析。

对比也可发现,采用一阶微分后对检测埋深较大、尺寸较小缺陷的检测帮助不大。

图5 不同成像时间下,1#试块各阶梯一阶微分热像

3.2 蜂窝夹芯结构试块检测结果

图6为3#试块的一阶微分热像图。由图可见,红外热成像检测可以很好地检测蜂窝结构中一定大小的蒙皮脱粘缺陷,且不受试块表面形状的影响,如图中试块斜坡区域蒙皮脱粘缺陷清晰显现。延长成像时间后,同时检测出上、下蒙皮胶接处的脱粘缺陷。

图6 3#试块不同分离时间的一阶微分热像图

对比3#号试块工程图可知,图中未显现下蒙皮脱粘缺陷,这是由于蜂窝结构成型后,蜂窝格中为一个大气压的空气,空气为隔热性缺陷,试块检测面受热激励后,热量很难穿过蜂窝芯体传递到下蒙皮,因此,下蒙皮脱粘缺陷难以被检测到。试验中,对3#试块背面再进行检测,下蒙皮脱粘缺陷便可清楚显现。

4 总结

由上面的试验可以得出:在选定的试验条件下,红外热成像检测系统对碳纤维单向带层压结构的最大可检测缺陷的宽深比大于1.5;对碳纤维织物层压结构的最小可检测缺陷为Ф3mm,最大可检测缺陷深度为2.16mm,最大可检测缺陷宽深比大于1.38。

用事实说话证明了红外热成像检测系统便携灵巧、检测快速、一次检测面积大、非接触、无需耦合剂。可以非常明显的看出:

红外热成像检测技术是复合材料制件外场原位检测的一种有效方法。

节选自《无损检测》2016年第1期

免费下载全文>>>

本文作者:纪瑞东,硕士,沈阳飞机工业(集团)有限公司高级工程师,主要从事型号流程管理及技术管理工作。