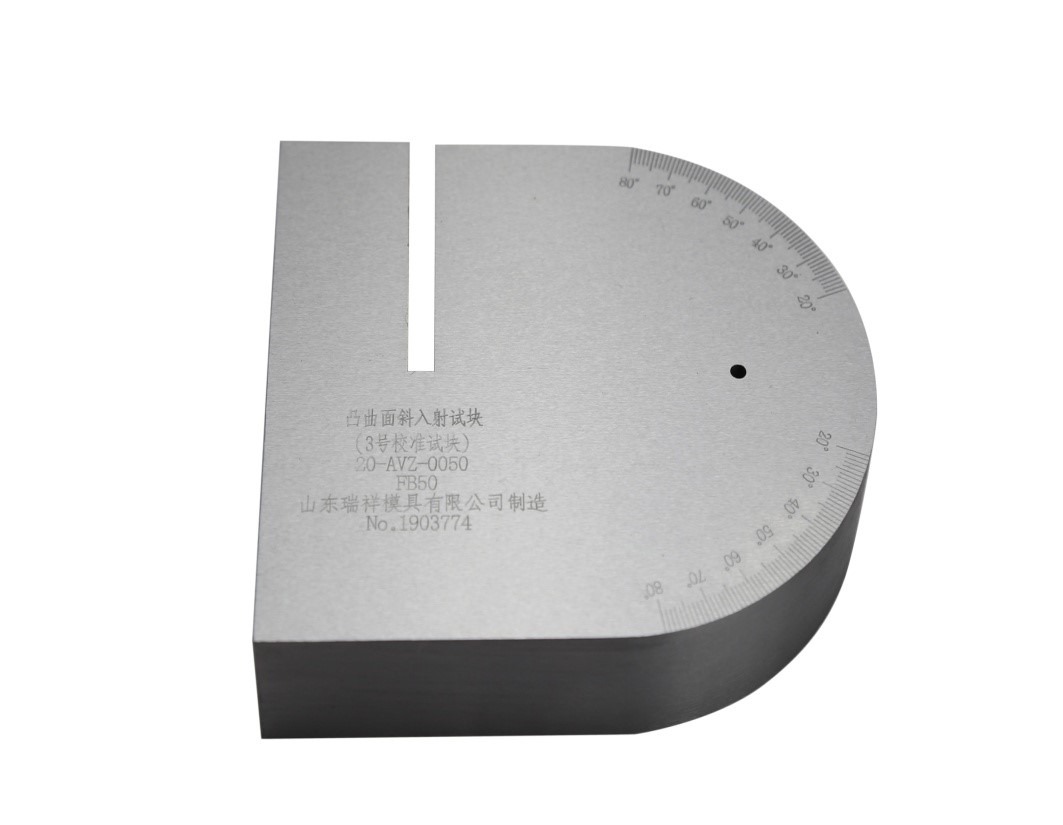

涡流检测 图片来源:网络

涡流检测因简便、不需耦合和易实现自动检测等优点,被广泛应用于金属工件表面或近表面的检测中。金属工件在进行加工、与其他工件进行摩擦、或在用时被腐蚀等情况下都会形成不同程度的粗糙面。粗糙的工件表面就相当于多个微小缺陷,影响涡流检测时的精度和准确性。为此,有必要探讨在粗糙的金属表面上对微小裂纹实施涡流检测的可行性,确定不同工况下的检测能力,为涡流检测应用提供良好的指导。

1 试验研究

(1)试件

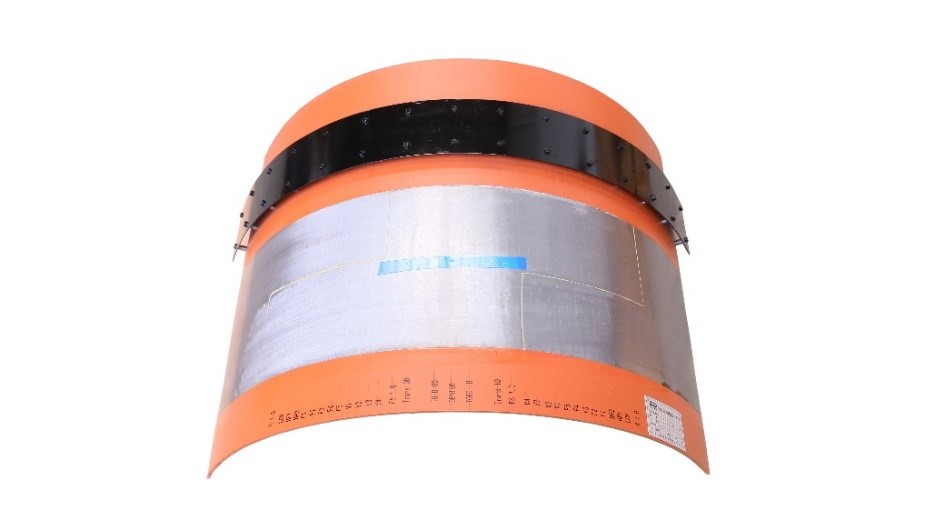

为量化分析表面粗糙度对涡流检测产生的影响,选择经过机械加工有规则表面纹理的工件进行试验。选择盘刀铣、立刀铣这两种加工方式的工件各3件, Ra分别为3.2,6.3,12.5μm,并选用Ra=0.2μm的平磨表面作为比对。

图1 不同粗糙度试件的加工表面

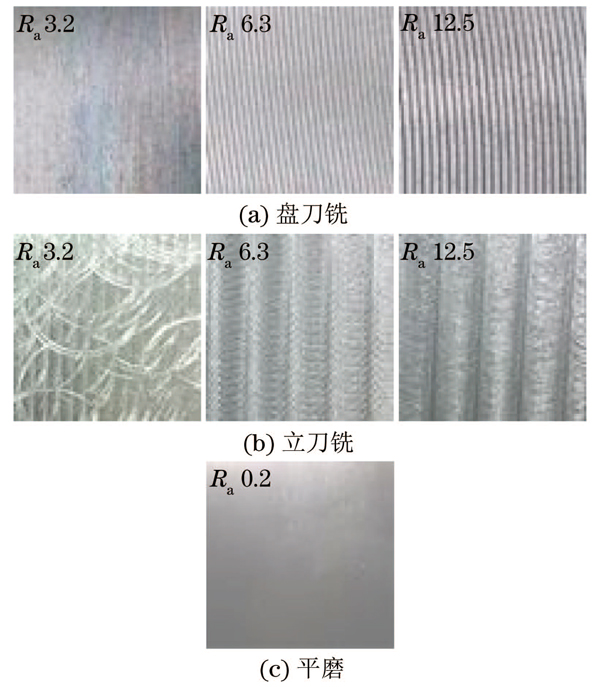

如图2所示,在每件工件相同位置上刻有三条人工刻槽,刻槽深度由深至浅,依次为50,20,5μm,宽度均为20μm,长度均为5cm。

图2 试件刻槽示意图

在试验中,使用差分式涡流探头,且保证在扫查过程中探头和工件表面始终保持紧密接触、零提离间隙。

(2)试验结果

根据试验得到的刻槽信号图,进行刻槽信号幅度与底波信号幅度比Rs的计算,得到如表1所示的刻槽信号幅度与底波信号幅度比Rs跟粗糙度的关系表。

表1 刻槽信号幅度与底波信号幅度比-粗糙度关系表

| 槽深/μm | 平磨 Ra0.2μm |

立刀铣 Ra3.2μm |

盘刀铣 Ra3.2μm |

立刀铣 Ra6.3μm |

盘刀铣 Ra6.3μm |

立刀铣 Ra12.5μm |

盘刀铣 Ra12.5μm |

| 50 | 8.1 | 6.7 | 7.5 | 2.8 | 4.8 | 1.7 | 2.4 |

| 20 | 5.5 | 5.1 | 5.1 | 2.4 | 3.8 | 趋于0 | 2.0 |

| 5 | 趋于0 | 趋于0 | 趋于0 | 趋于0 | 趋于0 | 趋于0 | 趋于0 |

可以看出在同等粗糙度下,裂纹越深,Rs越大,信号越明显;裂纹深度相等时,随着粗糙度的加大, 检测信号中的背景信号不断增强,Rs减小。

- 当裂纹深度为5μm时,在试验的三种粗糙度下,Rs接近于0,都不易被检测出。

- 当裂纹深度为20μm时,立刀铣Ra12.5μm的Rs接近于0,而盘刀铣Ra12.5μm的Rs在2.0左右。

2 不同加工方式产生的干扰信号

在国家表面粗糙度评定标准GB 3505-1983中,对表面粗糙度的评定方法可从水平(x)和高度(y)两方向进行,其中包含三个基本参数(水平)和三个评定参数(高度)。

- 高度参数中,对Ra系数值的定义为在取样长度L内轮廓偏距绝对值的算术平均值;

- 水平参数中,含有一个轮廓单峰的平均间距S,即两个相邻轮廓的波峰在中线上投影的距离Si,在长度L内,Si的平均值也就是轮廓单峰的平均间距S。

同一种加工方式的工件表面,工件表面粗糙系数Ra与轮廓间距S成正比关系;

不同加工方式的工件表面,在相同粗糙系数Ra值的情况下,工件表面的轮廓间距值S与斜率k有关,且成反比关系,即Ra相同时,k值越大,轮廓间距S越小。

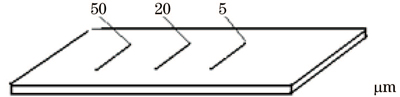

由此结论,可对工件表面二维结构进行简单模拟,如图3所示。

图3 粗糙表面纹理的模拟图

在涡流检测中,激励线圈产生交变磁场,在工件表面产生电涡流。若工件表面光滑且无裂纹,工件表面的电涡流呈同心圆环型分布;若工件表面存在裂纹,则涡流会从裂纹的底部绕行而过,故工件表面的电涡流会发生截断,垂直于工件表面的法向磁场Bz会相应变化,如图4所示。

图4 裂纹周围涡流分布

(1)平磨Ra0.2μm工件

经计算得到:平磨加工的表面粗糙纹理相当于一个深0.2μm、宽度为3.1913μm的裂纹槽,因纹理的深度较浅,宽度较小,故对涡流截断产生的影响很小,所以在平磨工件上的检测信号清晰。

(2)不同加工方式Ra值相同的工件

对于立刀铣Ra12.5μm的工件,表面纹理相当于一个深度为12.5μm、宽度为0.6278mm的裂纹槽,故表面纹理产生的底波信号很大,Rs较小。

虽然盘刀铣的纹理深度与立刀铣相同,但宽度比立刀铣窄,故底波信号相对立刀铣要小些。所以在同等粗糙条件下,立刀铣比盘刀铣的底波信号大,Rs小。

(3)相同加工方式Ra值不同的工件

以立刀铣为例,表面纹理相当于一个深度为6.3μm、宽度为0.3164mm的裂纹槽。所以随着Ra值的减小产生的底波信号也相应的减小,Rs则增大。

3 粗糙表面对线圈阻抗值的影响

涡流检测中,试件因线圈感应出的涡流大小、相位和分布与试件电磁性质、激励频率、线圈与试件之间的耦合等因素有关,且涡流的存在又影响检测线圈周围的磁场分布,线圈的阻抗也随之变化。有文献通过麦克斯韦方程组以及对应的边界条件联立计算进行求解,求得相应的线圈阻抗的表达式,并将线圈阻抗表达式转化为了级数表达式。

根据理论计算可知:

(1)入射阻抗仅为感抗,与线圈的激励频率以及线圈本身的各种参数,如磁导率、内径、外径有关,不会引起线圈阻抗的变化;

(2)随着提离值的变大,检测线圈阻抗增大,从图3中可知,对于Ra值不同的工件,随着Ra值的增大,线圈到工件表面的提离值也增大,从而影响着线圈阻抗的变化;

(3)电导率的变化必将引起线圈阻抗的变化。

4 粗糙表面引起电导率的变化

工件表面的粗糙纹理使工件的显微组织发生变化,亦或者使工件微观结构的晶体点阵扭曲变形,从而破坏了晶体离子势场的对称分布,使电子的散射率发生变化,从而引起工件的电导率发生变化。

当检测探头到达缺陷位置时,部分电子因受到缺陷的阻隔,使得电导率下降,在探头位于缺陷中心位置的正上方时,自由电子受到缺陷阻隔的影响最为严重,所以此时工件的电导率达到最低值。且随着缺陷深度的增加,被阻隔的电子流密度也在增大,从而电导率的最低值会减小。

粗糙表面工件的纹理可等效为有一定深度和宽度的缺陷,随着粗糙表面工件Ra值的不同,纹理的宽度、深度各不同,对工件电导率的分布也相应的会产生一定的影响。即Ra值越大,工件表面纹理深度越深,工件电导率达到的最低值越小,下降速度也越快,从而对检测线圈的阻抗影响也越大。电导率的减小,引起线圈的散射阻抗值增大,随着电导率减小的差量增大,使得线圈散射阻抗值增大的差量也增大,即工件表面Ra值越大,工件电导率达到的最低值越小,则线圈散射阻抗值则越大。则工件的表面越粗糙,引起电导率的变化越大,相应对涡流检测的阻抗值影响也越大。

5 结论

(1)涡流检测过程中,粗糙表面纹理相当于多个缺陷引起涡流截断,产生底波干扰信号,底波信号的大小与工件加工方式和Ra值有关。

(2)粗糙表面会对线圈的阻抗产生影响,使得检测过程中会产生噪声信号,且随着工件表面粗糙度Ra值的增大,信噪比减小,缺陷信号不易被辨别,不易检测出较浅裂纹。

(3)粗糙表面对电子的流动产生阻隔,引起电导率变化,影响着线圈散射阻抗的变化。

(4)涡流检测的工程应用中,要结合表面状况实施合适的检测精度标准,表面纹理几何特征和期望的检测裂纹深度间存在一定的关系,纹理深度Ra与检测裂纹深度比超过0.5后,检测信号的信噪比很低,从而难以实施有效的检测。

节选自《无损检测》2016年第38卷第3期

免费下载全文>>>

本文作者:汤祺,华中科技大学 机械科学与工程学院 硕士研究生,主要研究方向为无损检测及仪器。

康宜华,华中科技大学 机械科学与工程学院 博士生导师,主要从事无损检测技术及仪器方向的研究工作。