VVER-1000M卧式蒸汽发生器是核电站蒸汽供给系统中核安全的重要设备之一,是一、二回路间热交换的枢纽,属于一回路压力边界,因此对蒸汽发生器(特别是传热管)的在役检查具有十分重要的意义。然而VVER-1000M蒸汽发生器在材料和结构上具有特殊性,给蒸汽发生器传热管的检测带来许多困难。

国内某个机组蒸汽发生器传热管在调试过程中出现了大面积的氯离子应力腐蚀,甚至出现了一些超标的裂纹,尽管技术人员已对超标的几百根传热管实施了堵管,但仍有大量未超标的传热管在使用中。故针对卧式蒸汽发生器传热管的缺陷进行涡流检测,对涡流检测结果进行分析,对减小涡流检测的误差具有重要意义。

1 影响涡流检测结果的因素

传热管有几种不同的降质机理,主要为一次侧应力腐蚀(PWSCC)、二次侧垢下应力腐蚀(ODSCC)、点蚀、微振磨损、凹陷等。无论是VVER(水高能反应堆)还是PWR(压水反应堆)机组,二回路水质都是导致蒸汽发生器传热管降质的最重要的原因,二回路水质变劣将会使传热管经历结垢到应力腐蚀再发展成裂纹的过程。

而VVER-1000M采用卧式蒸汽发生器传热管,其发生应力腐蚀缺陷的解剖图片显示缺陷在传热管上呈点坑和树状裂纹(点蚀+裂纹)分布,并且表面显示有开口裂纹,见图1及图2。

图1 缺陷管应力腐蚀缺陷金相

图2 缺陷管表面开口裂纹

传热管的降质情况是通过定期的涡流检测进行监测的,目前涡流检测是针对传热管最有效的检测技术。然而与其他检测技术一样,涡流检测也存在误差。

涡流检测误差包括检测人员、检测设备(包括数据采集系统和分析系统)、使用的标准和检测程序带来的误差,还包括缺陷的形状(性质)、方向和尺寸大小等产生的误差。

在检测实践和试验中发现:对于一个比较规则的缺陷,在不同的时间内多次检测或由不同的人员进行检测,检测结果相差不大;对于一个不规则的缺陷,不同的人员进行检测可能存在较大的差异,主要是缺陷显示的不规则造成的,但对有丰富经验的人员,相互之间检测的结果差异较小。

因此,在正常情况下,设备及检测人员不是检测误差产生的主要原因,而检测方法产生的误差(如实际缺陷的形状、大小和方向与标定管上人工缺陷的差异)是导致测量误差的真正原因。

2 检测准确性分析流程

选择退役的VVER-1000M蒸汽发生器高压加热器换热管(以下简称高加管)作为研究对象。由于退役的高加管含有氯离子应力腐蚀缺陷,且高加管的材料与蒸汽发生器传热管一致(材料皆为08X18H10T),只在尺寸上有微小差别(蒸汽发生器传热管规格为Φ16mm×1.5mm;高加管规格为Φ16mm×1.4mm)。对于管径不同(±0.1mm误差)带来的检测误差问题,在此未考虑。

对高加管进行轴绕式探头(即Bobbin探头)涡流数据采集及数据分析,并对已选定进行解剖的高加管进行旋转探头(即MRPC)数据复探及数据分析统计,并通过渗透检测方法(即PT)对涡流检测已发现缺陷进行定位及标记。

将高加管缺陷解剖结果与涡流检测结果进行数据对比及分析,总结出缺陷各种特性对检测结果的影响规律。对缺陷信号检测准确性分析流程如图3所示。

图3 缺陷信号检测准确性分析流程

3 试验过程

3.1 高加管缺陷信号采集及分析

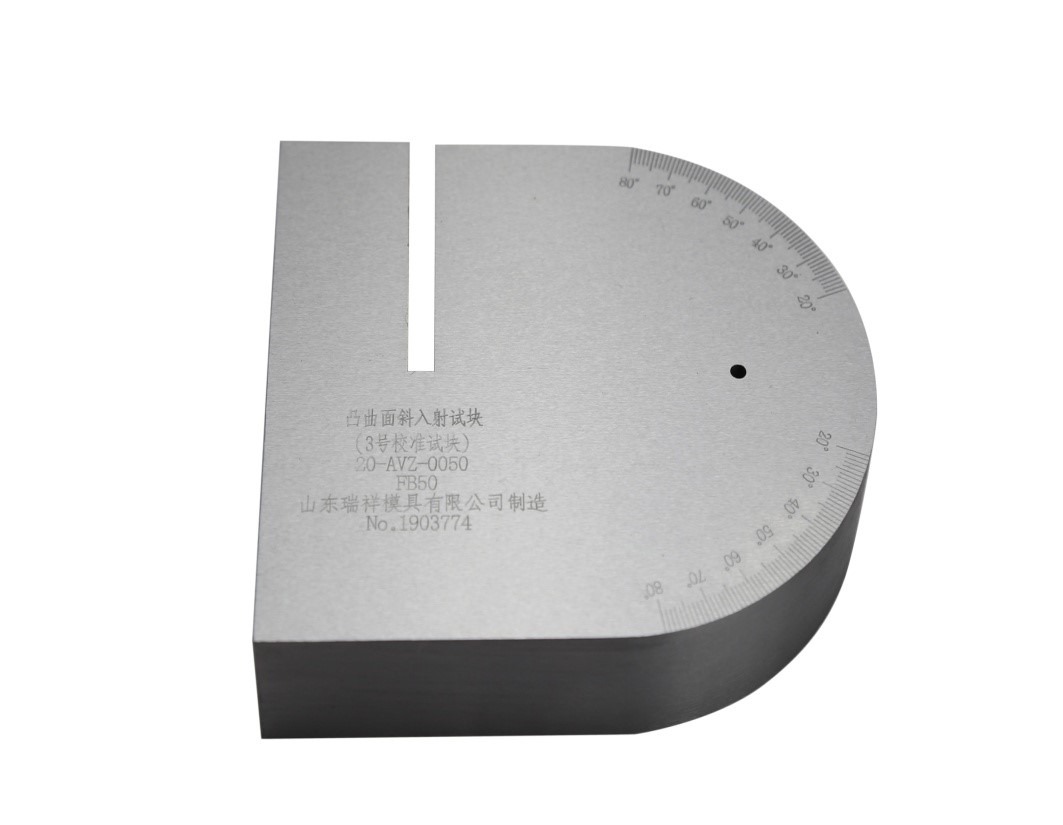

采用ZETEC公司生产的MIZ-70涡流仪,以200kHz作为主检测频率,采用型号为SBSU-11.5-LF-16M-4A/MS的Bobbin探头进行涡流检测。以主频通道下的差分通道做为主判伤通道,以标定管上通孔缺陷在主频通道下的信号响应相位角为40°时的旋转角度为基准角度,幅值设置为10V,并归一化到其他通道,进行参数设置。再根据采集到的标定管上缺陷响应信号制作相位判伤曲线,依次对高加管自由段的缺陷信号进行数据采集分析及缺陷深度测量,由此获得退役高加管上缺陷所产生的涡流信号数据,如图4所示。

图4 不同探头对高加管的涡流检测信号数据

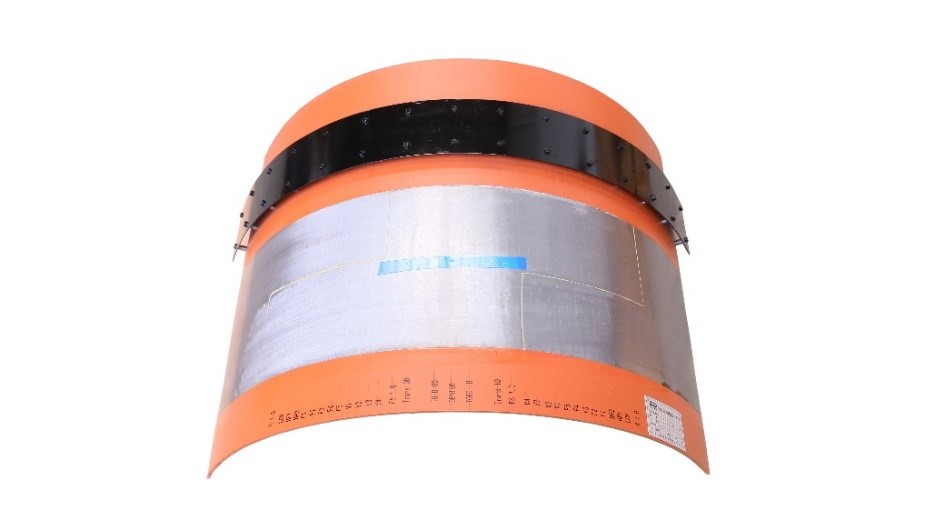

3.2 拟解剖缺陷选择及缺陷位置确定

为确保缺陷采样的普遍性和针对性,按照缺陷深度分段原则,以幅值大于0.5V,深度在管厚的30%~70%缺陷为主。共在不同的分段上选择了41个缺陷,再利用渗透检测方法对缺陷位置进行标记,以待解剖。缺陷定位及标记示例如图5所示。

图5 缺陷位置确定及标记示例

3.3 高加管解剖和研磨

解剖和研磨工作内容包括:试样取样、试样制备、解剖分析、金相研磨、缺陷分析、微观金相、缺陷检验、缺陷标定等。

选取的41个试样上均包含有涡流检测和渗透检测发现的缺陷,将含有缺陷的试样线切割成两段。对于PT显示的轴向缺陷,从缺陷中间用线切割切开;对于PT显示的“点状”缺陷,从缺陷旁边0.5mm处用线切割切开;对于无明显PT显示的缺陷,从涡流检测结果旁0.5mm处用线切割切开,制取两段试样。将两段试样用冷镶嵌的方式固定样品,如图6所示,镶嵌好的试样在外表面a侧、b侧做好标记。从缺陷切面向两边研磨,每研磨0.5mm左右,按照粗磨、细磨、抛光的方法观察拍照,记录缺陷的变化情况。

图6 试样冷镶嵌固定示意

4 试验结果

整理解剖数据,只取幅值不小于0.5V的样本进行统计,对高加管解剖深度与涡流检测分析深度数据进行对比,得出缺陷解剖深度占管厚比与涡流检测深度占管厚比的相关性图,见图7。

图7 缺陷解剖深度与涡流检测深度相关性

5 涡流检测误差的原因分析

涡流检测方法采用当量对比的方法确定缺陷大小,通过绘制标定管上人工缺陷大小和深度关系的曲线,将检测信号相位或幅度值与标准曲线进行对比,以此来确定缺陷的深度和大小。而实际缺陷的形状、大小与人工缺陷的形状、大小有所不同,有的甚至相差很大,因而检测的准确性就存在质疑。

在通常情况下,实际缺陷与标定管上人工缺陷形状和尺寸相近时进行判定会较准确;反之,实际缺陷与标定管上人工缺陷形状和尺寸差别越大,缺陷深度测量误差就越大,误差是由检测方法引起的。此外,检测探头的直径大小(填充系数)对检测结果也有影响,检测探头的直径越大,缺陷信号幅值越大,缺陷信号相位值反而越小。

6 结论

归纳总结一下,请记住以下几点:

(1)相同深度的缺陷,缺陷的大小不同,会导致深度检测误差不同。

(2)在一定范围内,缺陷的深度相同,缺陷越大,则幅值越大;其相位角越小,深度检测误差越小;缺陷越小,则幅值越小;其相位角越大,深度检测误差越大。

(3)缺陷的深度相同,大小不同时,则在一定的大小范围内缺陷大小与检测的相位角成线性关系。

(4)缺陷的深度相同,形状不同时,即使测量幅值相同,测量深度误差也不同,如通孔与裂纹。

(5)检测探头的直径不同,检测的幅值和相位也不同。

(6)就相同大小和形状的缺陷而言,检测探头的直径变大,则检测幅值变大,且相位角变小。

节选自《无损检测》2016年第38卷第1期

免费下载全文>>>

本文作者:曾玉华,中核武汉核电运行技术股份有限公司工程师,主要从事核设备无损检验技术研究和检查工作。