增材制造,俗称3D打印技术,属于快速原型制造技术的一种,是一种以数字模型文件为基础,运用工程塑料或金属粉末等的可粘合特性,通过逐层打印的方式来构造物体的快速成形技术。3D打印是一种新型加工工艺,与传统的“减材制造”的机械加工方法不同,其采用逐层“材料累积”的创新加工方法,能够快速精确的将三维模型图转化为三维实体。该技术能够简化产品制造程序,缩短产品研制周期,提高效率并降低成本,可广泛应用于医疗、文化、国防、航天、汽车及金属制造等产业,被认为是近20年来制造领域的一个重大技术成果。根据打印技术原理的不同以及所适用材料的不同,3D打印技术可分为激光熔覆成型技术(LCF)、熔融沉积快速成型技术(FDM)、选择性激光烧结技术(SLS)、立体光固化技术(SLA)、三维印刷成型(3DP)等。

在上述几种3D打印技术中,热量都是不可或缺的一个组成部分;为了获得质量可靠的打印产品,通常需要对这些过程中的热量进行严格控制。这时红外成像技术就可以协助研究人员发现打印过程中的一些问题,并做出相应修正以保证打印产品的质量等。

增材制造技术

许多先进的3D打印技术已经在很多领域内取得了广泛的实质性应用,从产品研发到实际生产,从模型建设到最终成品等;应用范围有:医学领域内打印体内植入物以及生物组织,航空航天领域内打印发动机零部件,考古学领域内用于文物还原及保护等。值得一提的是,美国国家航空和宇宙航行局(NASA)已经专门为零重力的国际空间站研发了两种不同的3D打印机。

增材制造技术的优点主要在于能够实现多功能性设计,同时减小能量损耗,对于复杂零部件制造时间更短等。然而,利用该技术制备的零部件同样需要应对一些质量问题,例如打印制件产生的热应力以及变形等问题有时是难以察觉的;而利用红外摄像机对打印过程及打印制品的热性能进行观察分析,将有助于操作人员对于一些问题进行及时修正,从而保证了生产效率。

过程控制

研究人员测试了很多种适用于3D打印技术的材料,从细胞生物材料到纤维增强热塑性高分子材料等;结果表明大部分的3D打印技术所使用的材料都集中在金属或者聚合物材料;但是这些材料在进行3D打印的过程中都或多或少的存在一些问题。大多数情况下,这些问题都是由于工艺特征与操作参数之间的因果关系难以分辨导致的。在很多的案例中,操作参数都是利用传统的试错法进行确定,这种方法极其主观化,耗费时间与经济成本,并且对于不同的机器和材料得出的结果往往不一致。

追踪材料、加工设备以及进程内温度变化的能力对于研究增材制造技术是至关重要的;常规的温度测量仪器,例如热敏电阻、电阻式温度检测器以及热电偶式温度计,不是太复杂就是在增材制造技术中难以应用。针对这种情况,研究人员想到了一种新的解决方案,即采用红外摄像技术;这种技术提供了一种高速且精确的非接触式温度测量方法,能够准确提供整个打印过程中关于产品质量问题的一系列温度参数。红外摄像机能够观察到打印材料以及打印参数发生变化产生的影响,此外,该技术还能帮助研究人员发现产品质量问题的来源,例如表面粗糙、层间剥离、收缩、孔隙、形状和尺寸错误、热变形以及内应力等。

温度监控工具

来自美国诺克斯维尔橡树岭国家实验室的增材制造技术专家Ralph Dinwiddie介绍道,他的实验室已经利用红外摄像机在增材制造过程中计算不同位置及不同阶段的温度值,“我们需要快速记录温度的能力,同时也需要用我们自己的黑体源来校准这些红外摄像机的能力”。

目前,许多研究人员倾向于使用较低分辨率的长波非制冷红外摄像机,例如FLIR A65sc型,以及高速的中波制冷红外摄像机(如图1所示),如FLIR X6900sc型。这些红外摄像机分别具有不同的应用功能,可以根据特定需要进行选择性的使用。

图1:FLIR SC8202型红外摄像机正在监控3D打印过程中某个阶段的温度

例如,非制冷A65sc型红外摄像机非常紧凑,可以轻易的安装到桌面级熔融沉积成型(FDM)式3D打印机上观察挤出材料以及喷嘴的温度(如图2所示);其热敏感性小于50mK,因此这种红外摄像机能够察觉出细微的温度变化。如果需要更加快速测量及记录温度,FLIR X6900sc型制冷红外摄像机是个不错的选择。

图2:FDM 3D打印过程中挤出材料的红外热像图

Dinwiddie说道,能够从红外探测器中读取较小像素群的红外摄像机效率更高,这种摄像机能够减小每帧像素的数量,并且以更快的速度传输更多的数据,“我们使用的镜头需要具有较好的灵活性,例如长焦镜头、广角镜头、标准的50毫米镜头以及显微镜镜头和微距镜头等,此外我们还使用了扩展环,这样可以进行更近距离的聚焦”。

每种3D打印技术都有自己的一些特定问题,例如金属3D打印中的孔隙问题;利用电子束对金属粉末进行烧结打印的过程中,同时对打印产品的孔隙进行实时监控是一项不小的挑战,但是,利用红外摄像机能够轻松解决这个问题,红外热像图中的黑色点即代表小孔的存在。当采用新型的金属粉末作为打印材料时,这种红外摄像机还能够协助操作人员校正工艺参数以避免孔隙的产生。

对于以聚合物材料为主要打印耗材的FDM型3D打印技术,红外摄像机能够帮助研究者们更好的理解温度对于这种工艺的影响;他们可以利用红外摄像机计算打印制品每一层材料的温度,并且研究底层材料的温度值对于层与层之间粘结力的影响。

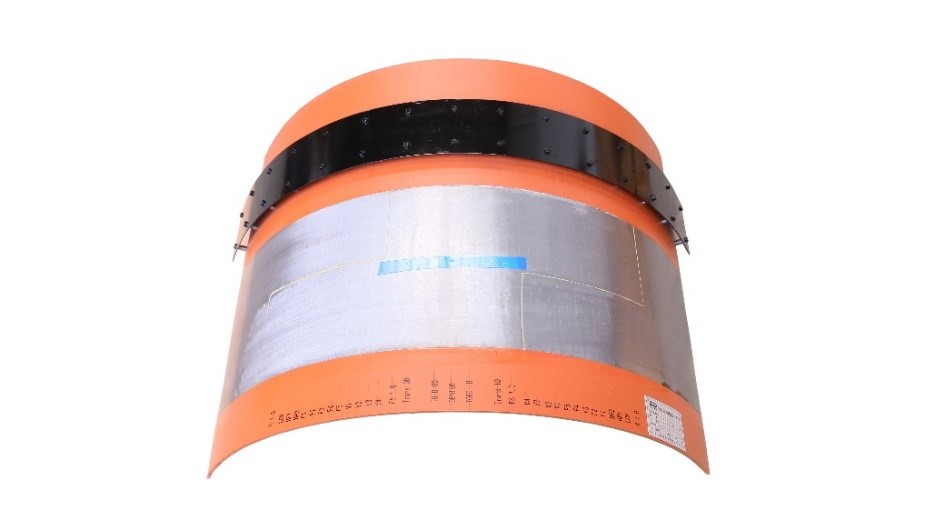

此外,红外摄像机还被用于计算打印过程中周围环境的温度,以及研究打印制品冷却过程中的热历史等。对于许多聚合物材料,均匀冷却有助于减少最终打印制件的变形,这也是为什么现在许多3D打印机都设有一个专门用于减缓冷却速率的装置。图3和图4分别为一个超大尺寸与桌面级别的3D打印机。

图3:可以打印大物件(如小汽车)的大型3D打印机

图4:以聚乳酸为主要耗材的桌面型FDM 3D打印机

总结

借助红外摄像机,材料科学家们能够进一步改进增材制造技术中的操作设置和相关参数,以及研究温度对于打印产品质量的一系列影响。在未来,这项技术将会继续在3D打印中发挥它的效用,进而推动整个制造业的发展。

本文部分图片来源于网络

译自:azom

来源:材料与测试

译者:vince

凡本网注明"来源:材料与测试"的所有作品,版权均属于材料与测试网,未经本网授权不得转载、摘编或利用其它方式用于商业用途。如仅以传播信息为目的转载、摘编,请注明"来源:材料与测试网"。违者本网将追究相关法律责任。