Page 75 - 2022'中国无损检测年度报告

P. 75

⚥㕂偽䰀唬崵䎃䏞䫣デ ⚥㕂偽䰀唬崵䎃䏞䫣デ

2022

20222 ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ 2 2

2

以上结果表明,采用单脉冲超声可视化检测 及其研究结果已在 Ultrasonics(March

技术,可以使超声表面和底面检测达到 1 个复合 2022, 106732. https://doi.org/10.1016/

材料铺层深度的极限情况,从而可以确保可靠的 j. ul tr as . 20 22 . 10 67 32 ) 和 N D T & E

检出复合材料中每个铺层界面可能存在的界面缺 International[NDT and E International,

陷,也可以对检出缺陷所在的铺层界面位置进行 2022 (131) 102681, https://doi.org/10.1016/

准确定位,这对复合材料优化优化和损伤修理尤 j.ndteint.2022.102681)] 等国际刊物上刊登,

为重要;利用单脉冲超声可视化方法得到的成像 为复合材料的无损检测提供了一种高分辨无盲区

结果,可以显著改进和提高检出缺陷的大小评定 的超声检测方法和检测技术,显著提高了复合材

的准确性、得到检出缺陷的准确形状和取向尺寸, 料中的缺陷超声检出能力和检测准确性。

非常有利于实现复合材料的准确量化评估和确定 3.2 科技成果方面

复合材料制件制品的质量验收符合性;利用所建 “复合材料异形结构自适应高分辨超声检测

立的检出缺陷大小准确度、检出缺陷形状相似度 技术及装备”项目获中航工业科技发明二等奖 1

和检出缺陷取向尺寸逼近度系数表征方法不仅可

项,同时在异常复杂复合材料结构超声 3D 可视

以用于超声可视化检测结果的量化评估,还可以

化检测技术方面取得了显著进展,形成了大型复

用于超声方法、设备和检测工艺的综合评价。

合材料结构和复杂复合材料结构的超声可视化关

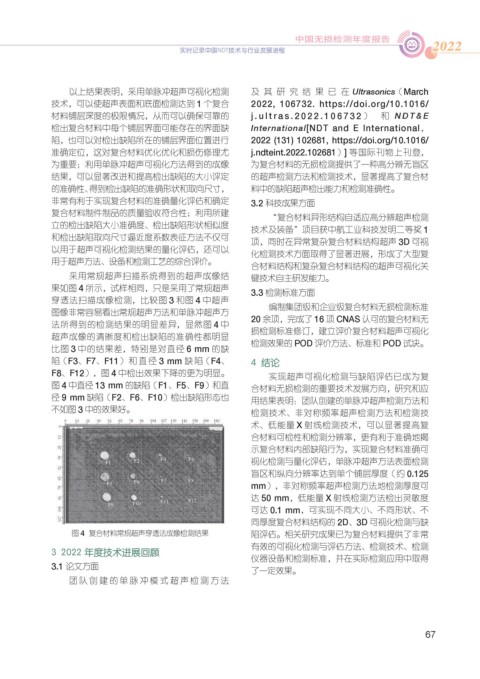

采用常规超声扫描系统得到的超声成像结 键技术自主研发能力。

果如图 4 所示,试样相同,只是采用了常规超声 3.3 检测标准方面

穿透法扫描成像检测,比较图 3 和图 4 中超声

编制集团级和企业级复合材料无损检测标准

图像非常容易看出常规超声方法和单脉冲超声方

法所得到的检测结果的明显差异,显然图 4 中 20 余项,完成了 16 项 CNAS 认可的复合材料无

损检测标准修订,建立评价复合材料超声可视化

超声成像的清晰度和检出缺陷的准确性都明显

检测效果的 POD 评价方法、标准和 POD 试块。

比图 3 中的结果差,特别是对直径 6 mm 的缺

陷(F3、F7、F11)和直径 3 mm 缺 陷(F4、 4 结论

F8、F12),图 4 中检出效果下降的更为明显。 实现超声可视化检测与缺陷评估已成为复

图 4 中直径 13 mm 的缺陷(F1、F5、F9)和直 合材料无损检测的重要技术发展方向,研究和应

径 9 mm 缺陷(F2、F6、F10)检出缺陷形态也 用结果表明:团队创建的单脉冲超声检测方法和

不如图 3 中的效果好。 检测技术、非对称频率超声检测方法和检测技

术、低能量 X 射线检测技术,可以显著提高复

合材料可检性和检测分辨率,更有利于准确地揭

示复合材料内部缺陷行为,实现复合材料准确可

视化检测与量化评估,单脉冲超声方法表面检测

盲区和纵向分辨率达到单个铺层厚度(约 0.125

mm),非对称频率超声检测方法地检测厚度可

达 50 mm,低能量 X 射线检测方法检出灵敏度

可达 0.1 mm,可实现不同大小、不同形状、不

同厚度复合材料结构的 2D、3D 可视化检测与缺

图 4 复合材料常规超声穿透法成像检测结果 陷评估。相关研究成果已为复合材料提供了非常

3 2022 年度技术进展回顾 有效的可视化检测与评估方法、检测技术、检测

仪器设备和检测标准,并在实际检测应用中取得

3.1 论文方面

了一定效果。

团队创建的单脉冲模式超声检测方法

67