Page 50 - 电力与能源2021年第六期

P. 50

6 5 8 章学兵, 等: 输电线路钢管杆质量检测及典型缺陷分析

要求。

3 缺陷分布与分析

3.1 缺陷分布

近 3 年内共抽检钢管杆 260 基, 问题钢管杆

212 基, 其中焊缝质量和镀层质量项目问题占比

超过 95% ; 焊缝质量项目的各类型缺陷中, 外观

质量和外观尺寸问题占比超过 95% ; 镀层质量项

目的主要问题是热镀锌外观质量问题。

3.2 焊缝典型缺陷分析

焊缝外观质量典型缺陷主要是成型不良、 焊

渣及飞溅物、 表面气孔、 夹渣、 焊瘤、 未焊透; 焊缝

外形尺寸典型缺陷主要是焊缝边缘直线度偏差超

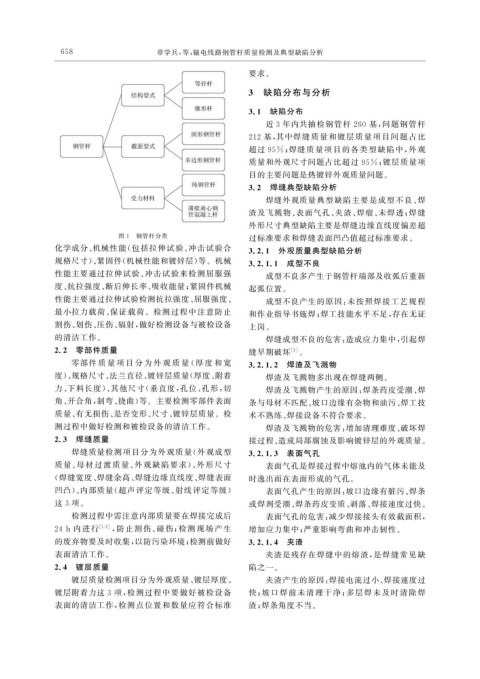

图 1 钢管杆分类

过标准要求和焊缝表面凹凸值超过标准要求。

化学成分、 机械性能( 包括拉伸试验、 冲击试验合 3.2.1 外观质量典型缺陷分析

规格尺寸)、 紧固件( 机械性能和镀锌层) 等。机械 3.2.1.1 成型不良

性能主要通过拉伸试验、 冲击试验来检测屈服强 成型不良多产生于钢管杆端部及收弧后重新

度、 抗拉强度、 断后伸长率、 吸收能量; 紧固件机械

起弧位置。

性能主要通过拉伸试验检测抗拉强度、 屈服强度、 成型不良产生的原因: 未按照焊接工艺规程

最小拉力载荷、 保证载荷。检测过程中注意防止 和作业指导书施焊; 焊工技能水平不足, 存在无证

割伤、 划伤、 压伤、 辐射, 做好检测设备与被检设备 上岗。

的清洁工作。 焊缝成型不良的危害: 造成应力集中, 引起焊

2.2 零部件质量 缝早期破坏 [ 3 ] 。

零部件 质 量 项 目 分 为 外 观 质 量 ( 厚 度 和 宽 3.2.1.2 焊渣及飞溅物

度)、 规格尺寸、 法兰直径、 镀锌层质量( 厚度、 附着 焊渣及飞溅物多出现在焊缝两侧。

力、 下料长度)、 其他尺寸( 垂直度, 孔位、 孔形, 切 焊渣及飞溅物产生的原因: 焊条药皮受潮、 焊

角、 开合角, 制弯、 挠曲) 等。主要检测零部件表面 条与母材不匹配、 坡口边缘有杂物和油污、 焊工技

质量、 有无损伤、 是否变形、 尺寸、 镀锌层质量。检 术不熟练、 焊接设备不符合要求。

测过程中做好检测和被检设备的清洁工作。 焊渣及飞溅物的危害: 增加清理难度、 破坏焊

2.3 焊缝质量 接过程、 造成局部腐蚀及影响镀锌层的外观质量。

焊缝质量检测项目分为外观质量( 外观成型 3.2.1.3 表面气孔

质量、 母材过渡质量、 外观缺陷要求)、 外形尺寸 表面气孔是焊接过程中熔池内的气体未能及

( 焊缝宽度、 焊缝余高、 焊缝边缘直线度、 焊缝表面 时逸出而在表面形成的气孔。

凹凸)、 内部质量( 超声评定等级、 射线评定等级) 表面气孔产生的原因: 坡口边缘有脏污、 焊条

这 3 项。 或焊剂受潮、 焊条药皮变质、 剥落、 焊接速度过快。

检测过程中需注意内部质量要在焊接完成后 表面气孔的危害: 减少焊接接头有效截面积,

24h 内进行 [ 1-2 ] , 防止割伤、 碰伤; 检测现场产生 增加应力集中; 严重影响弯曲和冲击韧性。

的废弃物要及时收集, 以防污染环境; 检测前做好 3.2.1.4 夹渣

表面清洁工作。 夹渣是残存在焊缝中的熔渣, 是焊缝常见缺

2.4 镀层质量 陷之一。

镀层质量检测项目分为外观质量、 镀层厚度、 夹渣产生的原因: 焊接电流过小、 焊接速度过

镀层附着力这 3 项, 检测过程中要做好被检设备 快; 坡口焊前未清理干净; 多层焊未及时清除焊

表面的清洁工作, 检测点位置和数量应符合标准 渣; 焊条角度不当。