Page 12 - 2024中国无损检测年度报告

P. 12

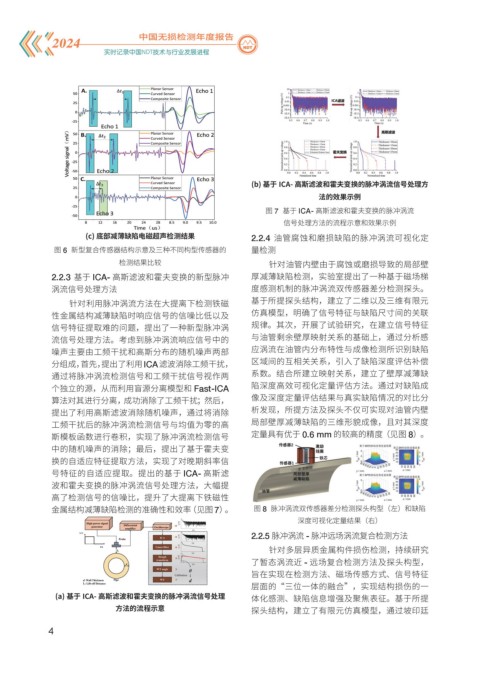

(b) 基于 ICA- 高斯滤波和霍夫变换的脉冲涡流信号处理方

法的效果示例

图 7 基于 ICA- 高斯滤波和霍夫变换的脉冲涡流

信号处理方法的流程示意和效果示例

(c) 底部减薄缺陷电磁超声检测结果

2.2.4 油管腐蚀和磨损缺陷的脉冲涡流可视化定

图 6 新型复合传感器结构示意及三种不同构型传感器的 量检测

检测结果比较 针对油管内壁由于腐蚀或磨损导致的局部壁

2.2.3 基于 ICA- 高斯滤波和霍夫变换的新型脉冲 厚减薄缺陷检测,实验室提出了一种基于磁场梯

涡流信号处理方法 度感测机制的脉冲涡流双传感器差分检测探头。

针对利用脉冲涡流方法在大提离下检测铁磁 基于所提探头结构,建立了二维以及三维有限元

仿真模型,明确了信号特征与缺陷尺寸间的关联

性金属结构减薄缺陷时响应信号的信噪比低以及

信号特征提取难的问题,提出了一种新型脉冲涡 规律。其次,开展了试验研究,在建立信号特征

与油管剩余壁厚映射关系的基础上,通过分析感

流信号处理方法。考虑到脉冲涡流响应信号中的

噪声主要由工频干扰和高斯分布的随机噪声两部 应涡流在油管内分布特性与成像检测所识别缺陷

区域间的互相关关系,引入了缺陷深度评估补偿

分组成,首先,提出了利用ICA滤波消除工频干扰,

通过将脉冲涡流检测信号和工频干扰信号视作两 系数。结合所建立映射关系,建立了壁厚减薄缺

个独立的源,从而利用盲源分离模型和 Fast-ICA 陷深度高效可视化定量评估方法。通过对缺陷成

算法对其进行分离,成功消除了工频干扰;然后, 像及深度定量评估结果与真实缺陷情况的对比分

析发现,所提方法及探头不仅可实现对油管内壁

提出了利用高斯滤波消除随机噪声,通过将消除

工频干扰后的脉冲涡流检测信号与均值为零的高 局部壁厚减薄缺陷的三维形貌成像,且对其深度

定量具有优于 0.6 mm 的较高的精度(见图 8)。

斯模板函数进行卷积,实现了脉冲涡流检测信号

中的随机噪声的消除;最后,提出了基于霍夫变

换的自适应特征提取方法,实现了对晚期斜率信

号特征的自适应提取。提出的基于 ICA- 高斯滤

波和霍夫变换的脉冲涡流信号处理方法,大幅提

高了检测信号的信噪比,提升了大提离下铁磁性

金属结构减薄缺陷检测的准确性和效率(见图 7)。 图 8 脉冲涡流双传感器差分检测探头构型(左)和缺陷

深度可视化定量结果(右)

2.2.5 脉冲涡流 - 脉冲远场涡流复合检测方法

针对多层异质金属构件损伤检测,持续研究

了暂态涡流近 - 远场复合检测方法及探头构型,

旨在实现在检测方法、磁场传感方式、信号特征

层面的“三位一体的融合”,实现结构损伤的一

(a) 基于 ICA- 高斯滤波和霍夫变换的脉冲涡流信号处理 体化感测、缺陷信息增强及聚焦表征。基于所提

方法的流程示意

探头结构,建立了有限元仿真模型,通过坡印廷

4