Page 21 - 2024中国无损检测年度报告

P. 21

局限性,能够有效表征材料微观结构的变化,成 (2)非线性相控阵超声成像技术

为突破材料早期损伤检测难题的研究热点。然而, 结构损伤可视化检测技术是装备健康状态快

目前基于非线性超声的材料损伤评价仍主要依赖 速检测与监测预警的关键支撑技术。受限于半波

于单一非线性参量,对非线性超声响应挖掘不充 长衍射极限,目前工业界广泛使用的超声成像检

分,难以解耦损伤过程非线性超声响应变化与损 测技术的损伤尺寸检测极限一般在毫米级,对结

伤多元结构特征的映射关系,因此对结构微损伤 构失效断裂常见的闭合微裂纹损伤无能为力。针

的表征大多停留在定性描述阶段。提出了基于深 对微损伤定位成像难题,团队开发了非线性超声

度学习框架的微损伤非线性超声智能量化技术(见 导波相控阵成像技术,通过混合阵元相控阵、谐

图 8),利用深度网络方法探索微损伤非线性超 波增强信号处理和基于时间反转的谐波场聚焦实

声表征物理机制的数据空间表达,建立了非线性 现。混合阵列设计用于基波和谐波的高效传输和

超声多级时频特征感知的深度网络方法,用于直 捕获,采用脉冲反转技术和连续小波变换滤波器

接处理非线性超声响应以自动建模潜在非线性动 提取和增强二次谐波响应,通过时域拓扑能量成

力学,从而建立非线性超声信号与多维损伤特征 像算法获得图像。非线性相控阵超声成像技术突

之间的复杂映射,成功实现了微裂纹、晶粒分布 破了相控阵超声成像极限,实现了结构中微米级

等结构微损伤的定量评价,建立了多种关键装备 闭合微裂纹的精准定位成像和扩展可视化监测。

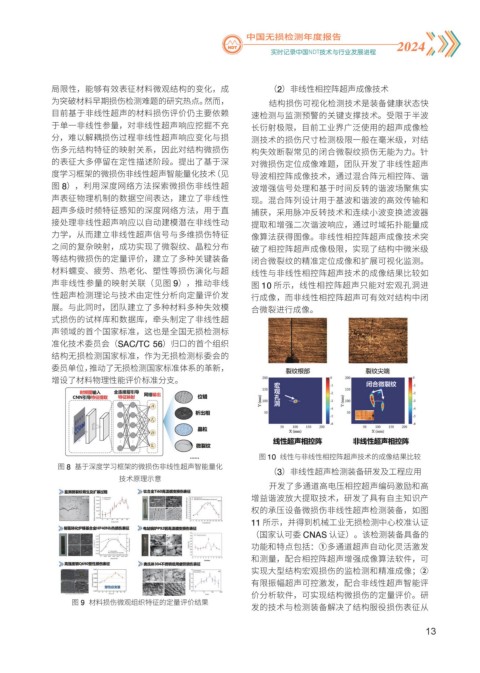

材料蠕变、疲劳、热老化、塑性等损伤演化与超 线性与非线性相控阵超声技术的成像结果比较如

声非线性参量的映射关联(见图 9),推动非线 图 10 所示,线性相控阵超声只能对宏观孔洞进

性超声检测理论与技术由定性分析向定量评价发 行成像,而非线性相控阵超声可有效对结构中闭

展。与此同时,团队建立了多种材料多种失效模 合微裂进行成像。

式损伤的试样库和数据库,牵头制定了非线性超

声领域的首个国家标准,这也是全国无损检测标

准化技术委员会(SAC/TC 56)归口的首个组织

结构无损检测国家标准,作为无损检测标委会的

委员单位,推动了无损检测国家标准体系的革新,

增设了材料物理性能评价标准分支。

图 10 线性与非线性相控阵超声技术的成像结果比较

图 8 基于深度学习框架的微损伤非线性超声智能量化

(3)非线性超声检测装备研发及工程应用

技术原理示意

开发了多通道高电压相控超声编码激励和高

增益谐波放大提取技术,研发了具有自主知识产

权的承压设备微损伤非线性超声检测装备,如图

11 所示,并得到机械工业无损检测中心校准认证

(国家认可委 CNAS 认证)。该检测装备具备的

功能和特点包括:➀多通道超声自动化灵活激发

和测量,配合相控阵超声增强成像算法软件,可

实现大型结构宏观损伤的监检测和精准成像;②

有限振幅超声可控激发,配合非线性超声智能评

价分析软件,可实现结构微损伤的定量评价。研

图 9 材料损伤微观组织特征的定量评价结果

发的技术与检测装备解决了结构服役损伤表征从

13