Page 88 - 电力与能源2022年第二期

P. 88

1 8 8 崔 翔, 等: 一种新型的互感器极性数字化检测系统

15V , 实现对IGBT 的驱动, 使蓄电池通过互感器

原边绕组、 限流电阻、 IGBT 构成回路, 在绕组上

形成电流, 然后经过一段时间后关闭IGBT , 形成

反向脉冲。

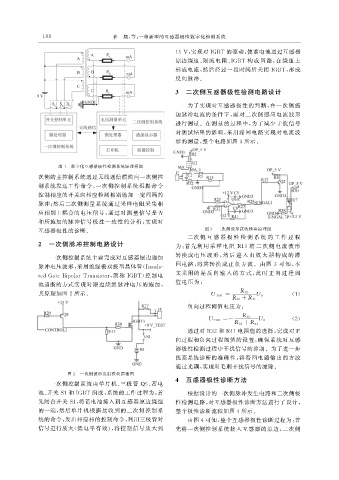

3 二次侧互感器极性检测电路设计

为了实现对互感器极性的判断, 在一次侧施

加脉冲电流的条件下, 需对二次侧感应电流波形

进行测量。在测量的过程中, 为了减少干扰信号

对测试结果的影响, 采用滞回电路实现对电流波

形的测量, 整个电路如图 3 所示。

图 1 数字化互感器极性检测系统原理框图

次侧的主控制系统通过无线通信模块向一次侧控

制系统发送工作命令, 一次侧控制系统根据命令

控制相应的开关向相应检测相别施加一定间隔的

脉冲; 然后二次侧测量系统通过采样电阻采集相

应相别上耦合的电压信号, 通过对测量信号是否

和所施加的脉冲信号极性一致性的分析, 实现对

图 3 二次侧波形接收模块原理图

互感器极性的诊断。

二次 侧 互 感 器 极 性 检 测 系 统 的 工 作 过 程

2 一次侧脉冲控制电路设计 为: 首先利用 采 样 电 阻 R13 将 二 次 侧 电 流 波 形

转换成电 压 波 形, 然 后 进 入 由 放 大 器 构 成 的 滞

一次侧控制系统主要完成对互感器原边施加

回电路, 将其转换成正负方波。由图 3 可知, 本

脉冲电压波形, 采用绝缘栅双极型晶体管( Insula-

tedGateBi p olarTransistor , 简称 IGBT ) 控制电 文采用的 是 反 向 输 入 的 方 式, 此 时 正 向 过 程 阈

值电压为:

池通断的方式实现对原边绕组脉冲电压的施加,

其原理如图 2 所示。 UTH1 = R 32 U 0 ( 1 )

R 32 +R 41

负向过程阈值电压为:

UTH1 =- R 32 U 0 ( 2 )

R 32 +R 41

通过对 R32 和 R41 电阻值的选择, 完成对正

向过程和负向过程阈值的设置, 确保系统对互感

器极性检测过程中干扰信号的抑制。为了进一步

提高系统诊断的准确性, 将滞回电路输出的方波

通过光耦, 实现对毛刺干扰信号的滤除。

图 2 一次侧波形发射模块原理图

4 互感器极性诊断方法

一次侧控制系统由单片机、 三极管 Q5 、 蓄电

池、 开关 S1 和IGBT 组成, 系统的工作过程为: 首 根据设计的一次侧脉冲发生电路和二次侧极

先闭合开关 S1 , 将蓄电池接入到互感器原边绕组 性检测电路, 对互感器极性诊断方法进行了设计,

的一端, 然后单片机根据接收到的二次侧控制系 整个极性诊断流程如图 4 所示。

统的命令, 发出相应相的控制命令, 利用三极管对 由图 4 可知, 整个互感器极性诊断过程为: 首

信号进行放大( 低电平有效), 将控制信号放大到 先将一次侧控制系统接入互感器的原边, 二次侧