Page 77 - 电力与能源2023年第一期

P. 77

邓海涛,等:600 MW 锅炉旋流燃烧器结构优化及超低负荷稳燃数值模拟 71

煤粉浓度区域减小。 煤粉浓缩效果变差。

4.2 浓缩器内径缩小数值模拟结果 (2)浓缩器内径缩小为 770 mm 时,燃烧器出

下面主要计算在原始设计的基础上,浓缩器 口流场形式无明显变化,浓缩效果增强,内、外环

内径由 781 mm 缩小为 770 mm 时对燃烧器出口 风量与煤量分配都有变化。由于煤粉的惯性大,

流场的影响,浓缩器内径缩小后,浓缩器处设计速 煤量变化大于风量变化,内环的煤粉浓度增加,因

度由 40 m·s 变成 43 m·s 。 此推荐此方案。

-1

-1

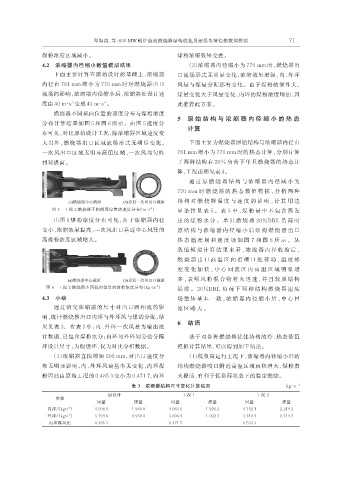

燃烧器不同截面位置的速度分布与煤粉浓度

5 原 始 结 构 与 浓 缩 器 内 径 缩 小 的 热 态

分布计算结果如图 5 和图 6 所示。由图 5 速度分

计算

布可见,对比原始设计工况,除浓缩器区域速度变

大以外,燃烧器出口区域流场形式无明显变化。 下面主要为燃烧器原始结构与浓缩器内径由

一次风出口区域无明显高值区域,一次风均匀性 781 mm 缩小为 770 mm 时的热态计算,分别计算

相对提高。 了两种结构在 20% 负荷下单只燃烧器的热态计

算,工况说明见表 4。

通 过 原 燃 烧 器 结 构 与 浓 缩 器 内 径 减 小 为

770 mm 时 燃 烧 器 的 热 态 数 值 模 拟 ,分 析 两 种

结 构 对 燃 烧 器 温 度 与 速 度 的 影 响 ,计 算 用 边

图 5 工况 2 燃烧器不同截面位置的速度分布(m·s ) 界 条 件 见 表 5。 表 5 中 ,煤 粉 量 中 不 包 含 蒸 发

-1

由图 6 煤粉浓度分布可见,由于浓缩器内径 出 的 煤 粉 水 分 。 单 只 燃 烧 器 20%BRL 负 荷 时

变小,浓缩效果提高,一次风出口靠近中心风管的 原 结 构 与 浓 缩 器 内 径 缩 小 后 结 构 燃 烧 器 出 口

高煤粉浓度区域增大。 热 态 温 度 场 和 速 度 场 如 图 7 和 图 8 所 示 。 从

数 值 模 拟 计 算 结 果 来 看 ,浓 缩 器 内 径 收 缩 后 ,

燃 烧 器 出 口 高 温 区 向 近 喷 口 处 移 动 ,温 度 梯

度 变 化 加 快 ,中 心 回 流 区 内 高 温 区 域 明 显 增

多 ,表 明 风 粉 混 合 物 着 火 迅 速 ,并 且 较 原 结 构

-3

图 6 工况 2 燃烧器不同截面位置的煤粉浓度分布(kg·m ) 提 前 。 20%BRL 负 荷 下 两 种 结 构 燃 烧 器 速 度

4.3 小结 场 整 体 基 本 一 致 ,浓 缩 器 内 径 缩 小 后 ,中 心 回

通过研究浓缩器的尺寸对出口两相流的影 流 区 略 大 。

响,统计燃烧器出口内环与外环风与煤的分配,结

6 结语

果见表 3。在表 3 中:内、外环一次风量为输出统

计数据,已包含煤粉水分;内环与外环划分按分隔 基于对各种燃烧器优化结构的冷、热态数值

环设计尺寸,为假想环,仅为对比分析数据。 模拟计算结果,可以得到如下结论。

(1)浓缩器直段缩短 200 mm,对出口速度分 (1)低负荷运行工况下,浓缩器内径缩小后的

布无明显影响,内、外环风量基本无变化,内环煤 结构燃烧器喷口附近高温区域面积增大,煤粉着

粉因此由原始工况的 0.485 3 变小为 0.471 7,内环 火提前,有利于低负荷状态下的稳定燃烧。

表 3 浓缩器结构尺寸变化计算结果 kg·s -1

原设计 工况 1 工况 2

参数

风量 煤量 风量 煤量 风量 煤量

内环/(kg·s ) 4.098 4 1.989 0 4.083 6 1.926 2 4.152 1 2.214 2

-1

外环/(kg·s ) 3.794 6 0.939 8 3.808 9 1.002 7 3.740 4 0.714 7

-1

内环煤风比 0.485 3 0.471 7 0.533 3