Page 100 - 电力与能源2024年第一期

P. 100

94 卞韶帅,等:电站锅炉智能燃烧优化基础技术的研究与应用

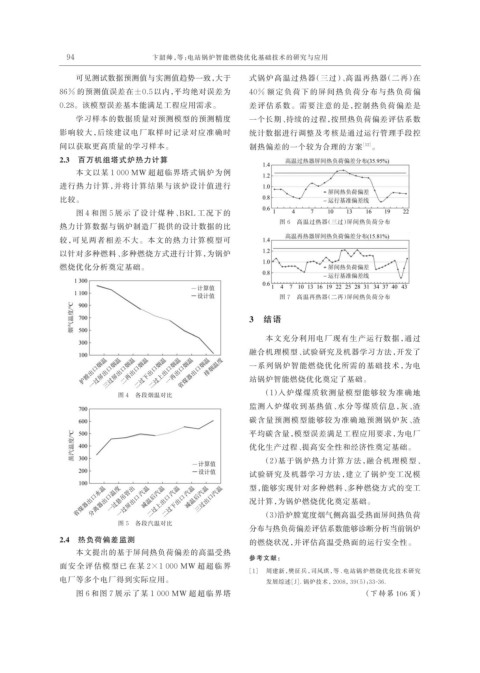

可见测试数据预测值与实测值趋势一致,大于 式锅炉高温过热器(三过)、高温再热器(二再)在

86% 的预测值误差在±0.5 以内,平均绝对误差为 40% 额定负荷下的屏间热负荷分布与热负荷偏

0.28。该模型误差基本能满足工程应用需求。 差评估系数。需要注意的是,控制热负荷偏差是

学习样本的数据质量对预测模型的预测精度 一个长期、持续的过程,按照热负荷偏差评估系数

影响较大,后续建议电厂取样时记录对应准确时 统计数据进行调整及考核是通过运行管理手段控

间以获取更高质量的学习样本。 制热偏差的一个较为合理的方案 [12] 。

2.3 百万机组塔式炉热力计算

本文以某 1 000 MW 超超临界塔式锅炉为例

进行热力计算,并将计算结果与该炉设计值进行

比较。

图 4 和图 5 展示了设计煤种、BRL 工况下的

图 6 高温过热器(三过)屏间热负荷分布

热力计算数据与锅炉制造厂提供的设计数据的比

较,可见两者相差不大。本文的热力计算模型可

以针对多种燃料、多种燃烧方式进行计算,为锅炉

燃烧优化分析奠定基础。

图 7 高温再热器(二再)屏间热负荷分布

3 结语

本文充分利用电厂现有生产运行数据,通过

融合机理模型、试验研究及机器学习方法,开发了

一系列锅炉智能燃烧优化所需的基础技术,为电

站锅炉智能燃烧优化奠定了基础。

图 4 各段烟温对比 (1)入炉煤煤质软测量模型能够较为准确地

监测入炉煤收到基热值、水分等煤质信息,灰、渣

碳含量预测模型能够较为准确地预测锅炉灰、渣

平均碳含量,模型误差满足工程应用要求,为电厂

优化生产过程、提高安全性和经济性奠定基础。

(2)基于锅炉热力计算方法,融合机理模型、

试验研究及机器学习方法,建立了锅炉变工况模

型,能够实现针对多种燃料、多种燃烧方式的变工

况计算,为锅炉燃烧优化奠定基础。

(3)沿炉膛宽度烟气侧高温受热面屏间热负荷

图 5 各段汽温对比

分布与热负荷偏差评估系数能够诊断分析当前锅炉

2.4 热负荷偏差监测 的燃烧状况,并评估高温受热面的运行安全性。

本文提出的基于屏间热负荷偏差的高温受热

参考文献:

面安全评估模型已在某 2×1 000 MW 超超临界

[1] 周建新,樊征兵,司风琪,等 . 电站锅炉燃烧优化技术研究

电厂等多个电厂得到实际应用。 发展综述[J] 锅炉技术,2008,39(5):33-36.

.

图 6 和图 7 展示了某 1 000 MW 超超临界塔 (下转第 106 页)