Page 70 - 电力与能源2024年第二期

P. 70

210 方 苏,等:基于 IPS 的二次电缆柔性线束运动仿真和试验对比

利用式(8)和式(9)可以得到管线的受力和变

形情况。

2.2 线束的物理参数测量

受到线束物料特性、产品结构、温度、制造工

艺、捆扎的随机性等因素影响,线束的物理参数表

现出普遍的非线性和不稳定特性。在各个部位和

方向上,线束均有不同的刚度,因此需要准确有效

地提取出满足虚拟仿真软件仿真精度要求的特性

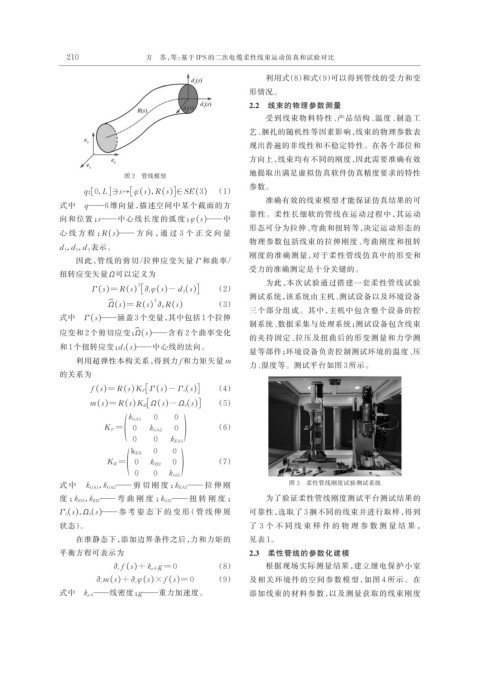

图 2 管线模型

q: [0,L]∋ s ↦[ φ( ) s ,R( ) s ] ∈ SE (3) (1) 参数。

准确有效的线束模型才能保证仿真结果的可

式中 q——6 维向量,描述空间中某个截面的方

s

向和位置;——中心线长度的弧度; φ( s)——中 靠性。柔性长细软的管线在运动过程中,其运动

形态可分为拉伸、弯曲和扭转等,决定运动形态的

心 线 方 程 ; R( s)—— 方 向 ,通 过 3 个 正 交 向 量

物理参数包括线束的拉伸刚度、弯曲刚度和扭转

d 1,d 2,d 3 表示。

刚度的准确测量,对于柔性管线仿真中的形变和

因此,管线的剪切/拉伸应变矢量 Γ 和曲率/

受力的准确测定是十分关键的。

扭转应变矢量 Ω 可以定义为

T

Γ ( s) = R( s) [ ∂ s φ( ) s - d 3( ) s ] (2) 为此,本次试验通过搭建一套柔性管线试验

Ω ( s) = R( s) ∂ S R( s) (3) 测试系统,该系统由主机、测试设备以及环境设备

T

三个部分组成。其中,主机中包含整个设备的控

式中 Γ ( s)——涵盖 3 个变量,其中包括 1 个拉伸

制系统、数据采集与处理系统;测试设备包含线束

应变和 2 个剪切应变; Ω ( s)——含有 2 个曲率变化

的夹持固定、拉压及扭曲后的形变测量和力学测

和 1 个扭转应变; d 3( s)——中心线的法向。

量等部件;环境设备负责控制测试环境的温度、压

利用超弹性本构关系,得到力 f 和力矩矢量 m

力、湿度等。测试平台如图 3 所示。

的关系为

f ( s) = R( s) K Γ[ Γ ( ) s - Γ 0( ) s ] (4)

m ( s) = R( s) K Ω[ Ω ( ) s - Ω 0( ) s ] (5)

( k GA1 0 0 )

K Γ = 0 k GA2 0 (6)

( k EI1 0 k EA3 )

0

0

0

K Ω = 0 k EI2 0 (7)

0 0 k GI3

式 中 k GA1,k GA2—— 剪 切 刚 度 ; k EA3—— 拉 伸 刚 图 3 柔性管线刚度试验测试系统

度 ; k EI1,k EI2—— 弯 曲 刚 度 ; k GI3—— 扭 转 刚 度 ; 为了验证柔性管线刚度测试平台测试结果的

Γ 0( s),Ω 0( s)—— 参 考 姿 态 下 的 变 形(管 线 伸 展 可靠性,选取了 3 捆不同的线束并进行取样,得到

状态)。 了 3 个 不 同 线 束 样 件 的 物 理 参 数 测 量 结 果 ,

在准静态下,添加边界条件之后,力和力矩的 见表 1。

平衡方程可表示为 2.3 柔性管线的参数化建模

∂ s f ( s) + k ρA g = 0 (8) 根据现场实际测量结果,建立继电保护小室

∂ s m ( s) + ∂ s φ( s) × f ( s) = 0 (9) 及相关环境件的空间参数模型,如图 4 所示。在

式中 k ρA——线密度; g——重力加速度。 添加线束的材料参数,以及测量获取的线束刚度