Influence of Cold Rolling and Annealing on Residual Stress and Mechanical Properties of Rolled Copper Foil

-

摘要:

对150 μm厚铜箔母材进行4道次可逆冷轧,轧制至35 μm厚,再在180 ℃下进行1 h退火处理,研究了冷轧和退火对压延铜箔显微组织、表面残余应力以及力学性能的影响。结果表明:经过冷轧处理后,铜箔的晶粒明显细化,平均晶粒尺寸减小至5.7 μm,织构由退火织构转变为形变织构;经退火处理后,平均晶粒尺寸增大至9.4 μm,织构恢复为退火织构。冷轧后铜箔的表面残余应力急剧增加至543.02 MPa,硬度增加,平均耐弯折疲劳寿命延长,平行于轧制方向(RD)的抗拉强度提高,而断后伸长率和TD面(TD为轧板横向)的表面粗糙度下降。经退火处理后,铜箔的表面残余应力恢复至237.47 MPa,硬度降低,TD面的表面粗糙度稍微增加,抗拉强度降低和断后伸长率有所提高,平均耐弯折疲劳寿命进一步延长。

Abstract:A 150 μm-thick copper foil base metal was rolled by reversible cold rolling for four passes. The rolled copper foil with thickness of 35 μm was obtained, and was annealed at 180 °C for 1 h. The effects of cold rolling and annealing on the microstructure, surface residual stress, and mechanical properties of the rolled copper foil was studied. The results show that after cold rolling, the grain size of the copper foil was significantly refined, the average grain size was reduced to 5.7 μm, and the texture changed from annealing texture to deformation texture. After annealing, the average grain size increased to 9.4 μm and the texture was reverted to the annealing texture. After cold rolling, the surface residual stress of the copper foil increased sharply to 543.02 MPa, the hardness increased, the average flexural fatigue life was extended, the tensile strength along rolling direction (RD) was improved, and the elongation after fracture and the surface roughness of TD (transverse direction) face decreased. After annealing, the surface residual stress of the copper foil was recovered to 237.47 MPa, the hardness was reduced, the TD surface roughness slightly increased, the tensile strength decreased and elongation after fracture were slighthy improved, and the average flexural fatigue life was further extended.

-

Keywords:

- rolled copper foil /

- texture /

- residual stress /

- rolling /

- annealing

-

0. 引言

压延铜箔作为关键信号传输介质,在电子工业、柔性印刷电路板、锂离子电池、人工智能和航空航天等领域得到了广泛的应用[1-5]。合格的压延铜箔厚度应不大于100 μm,并且表面光滑,无气孔、皱褶或划痕等缺陷。压延铜箔常采用轧制工艺制备,在轧制过程中会不可避免地产生残余应力。残余应力的存在会对压延铜箔的延展性、疲劳强度以及疲劳寿命产生影响,导致后续加工时出现翘曲、变形或者开裂等问题,影响其质量和使用性能[6]。轧制后的铜箔需要进行退火处理,以消除应力[7-11]。已有研究[12-14]表明:对纯铜进行足够高的预变形(96%的应变)并在低退火温度下保持合适的退火时间,可以使其拉伸性能和电学性能之间实现良好的平衡;12 μm厚压延铜箔在经过180 ℃保温60 min的热处理后,断后伸长率和导电率同时达到最大。

35 μm厚压延铜箔具有较低的生产成本和较高的成品率,在成本敏感的电子领域中具有明显的竞争优势,但有关35 μm厚压延铜箔研究的文献报道较少。作者将150 μm厚铜箔冷轧至35 μm厚并进行退火处理,研究了轧制和退火过程中显微组织、残余应力以及力学性能的变化,拟为35 μm厚压延铜箔的制备及应用提供试验参考。

1. 试样制备与试验方法

铜箔母材由山西北铜新材料科技有限公司提供,厚度为150 μm,化学成分(质量分数/%)为0.012 73O,0.001 01Ag,0.000 53Fe,0.000 62S,0.001 09P,余Cu。将铜箔母材在X-MILL型六辊可逆精轧机上进行4道次冷轧,得到35 μm厚压延铜箔,轧制压力为40~60 t,轧制速度为650 m·min−1,箔卷开合卷张力为20~30 kN。将轧制后的压延铜箔用有机溶剂(C10H22)清洗,去除表面附着的油脂、污垢和其他杂质后,置于温度为180 ℃的钟罩式光亮退火炉中,保温1 h退火,炉冷。

在铜箔母材、轧制态压延铜箔、退火态压延铜箔上取样,经镶嵌、预磨和抛光后,使用5 g FeCl3+10 mL HCl+100 mL H2O的混合溶液腐蚀20~30 s,以使晶界显现,采用JSM-IT510型扫描电子显微镜(SEM)观察ND面(ND为轧制面的法向)微观形貌,采用Image Pro Plus 6.0软件统计不同晶粒的数量和尺寸。采用SmartLab型X射线衍射分析仪(XRD)、sin2ψ法进行表面残余应力检测,采用铜靶,工作电压为40 kV,工作电流为35 mA,扫描范围为0°~100°,扫描速率为4 (°)·min−1,波长为0.154 nm。采用HMAS-D1000SMZ型数显维氏硬度计进行硬度测试,载荷0.25 N,保载时间10 s,在试样中心测7个点,去除偏差较大的2组数据后取平均值。在铜箔上取若干全厚度试样进行折弯和拉伸试验,试样长度和宽度均分别为150,12.5 mm,折弯试样的长度方向与轧制方向平行,拉伸试样的长度方向平行于轧制方向。采用HT-8636A型耐折性试验机对试样进行耐折弯疲劳寿命测试,将试样从中间对折,用上下压头固定两边后,施加4.9 N载荷进行折弯,折弯半径为25 mm,折弯角度为135°。将试样发生疲劳破坏时的循环次数记为耐弯折疲劳寿命,测5个平行试样取平均值。采用EZ-LX1KN型万能试验机进行室温拉伸试验,拉伸速度为0.2 mm·min−1,测5个平行试样取平均值。采用SJ-210型表面粗糙度测量仪测试RD面(RD为轧制方向)和TD面(TD为轧板横向)的表面粗糙度,利用高精度探针探测表面的微小起伏,从而量化粗糙程度,测5组,去除偏差较大的2组数据后取平均值。

2. 试验结果与讨论

2.1 显微组织

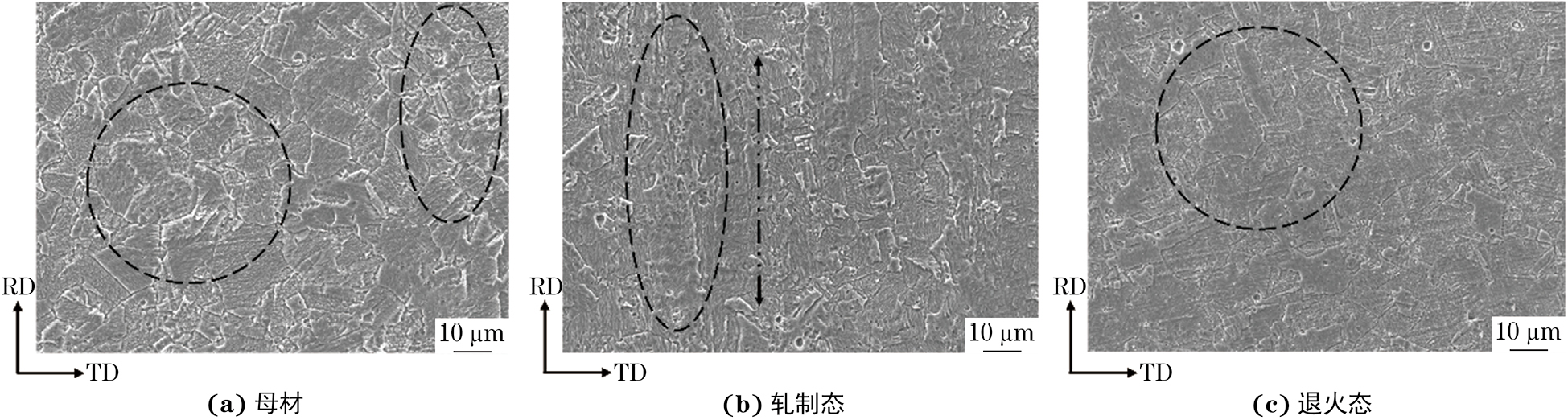

由图1可知:铜箔母材的晶粒尺寸较大且分布较均匀,小尺寸晶粒较少,晶粒方向随机,无明显规律性;冷轧后压延铜箔的晶粒尺寸显著减小,晶粒沿轧制方向被拉长,长条形晶粒偏多,晶粒的宽度被限制在1~15 μm,长度有的可达30~40 μm;退火态压延铜箔相比轧制态晶粒尺寸又有所增加,仍存在少数长条形晶粒,但出现了大量无方向性的大尺寸晶粒。

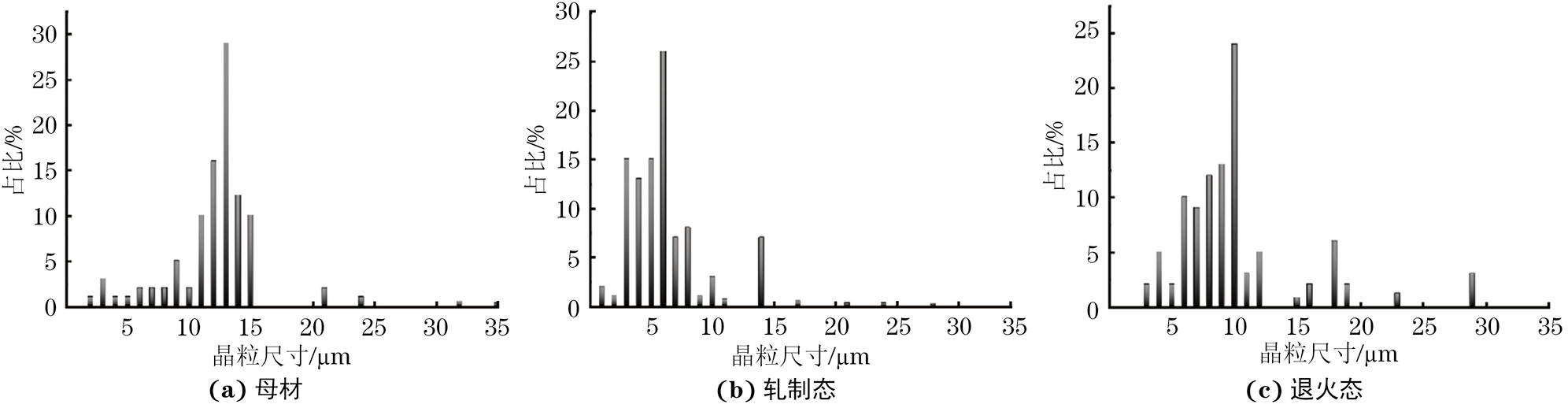

由图2可知:铜箔母材的晶粒尺寸在0~35 μm内,其中尺寸在11~15 μm内的晶粒较多,在3~10 μm内的晶粒较少,并且还存在极少数大尺寸晶粒;轧制态压延铜箔晶粒尺寸分布在0~28 μm内,其中尺寸在3~8 μm内的晶粒极多;退火态压延铜箔晶粒尺寸分布在0~29 μm内,其中尺寸在6~10 μm内的晶粒较多,同时还存在一些尺寸在15~29 μm的较大晶粒。铜箔母材以及轧制态和退火态压延铜箔的平均晶粒尺寸分别为(13.7±1.75),(5.7±1.34),(9.4±1.15) μm。

在轧制过程中,在高应变速率和高应力的作用下,铜箔原有的大晶粒经历断裂、拉伸和扭曲过程,同时在晶界的阻碍作用下,晶粒逐渐分解,形成更多且更小的晶粒。由于外力的作用,晶粒还会发生位移和旋转,其取向更趋向于与外力作用方向一致。在随后的退火处理过程中,铜箔获得足够的能量使得其原子得以重新排列和迁移,晶粒经历再结晶过程并重新长大,但受到原始厚度和退火条件的限制,晶粒尺寸不会无限增大。退火过程中的再结晶过程还会打破晶粒原有的定向排列结构,使得晶粒取向趋于随机分布[15-17]。

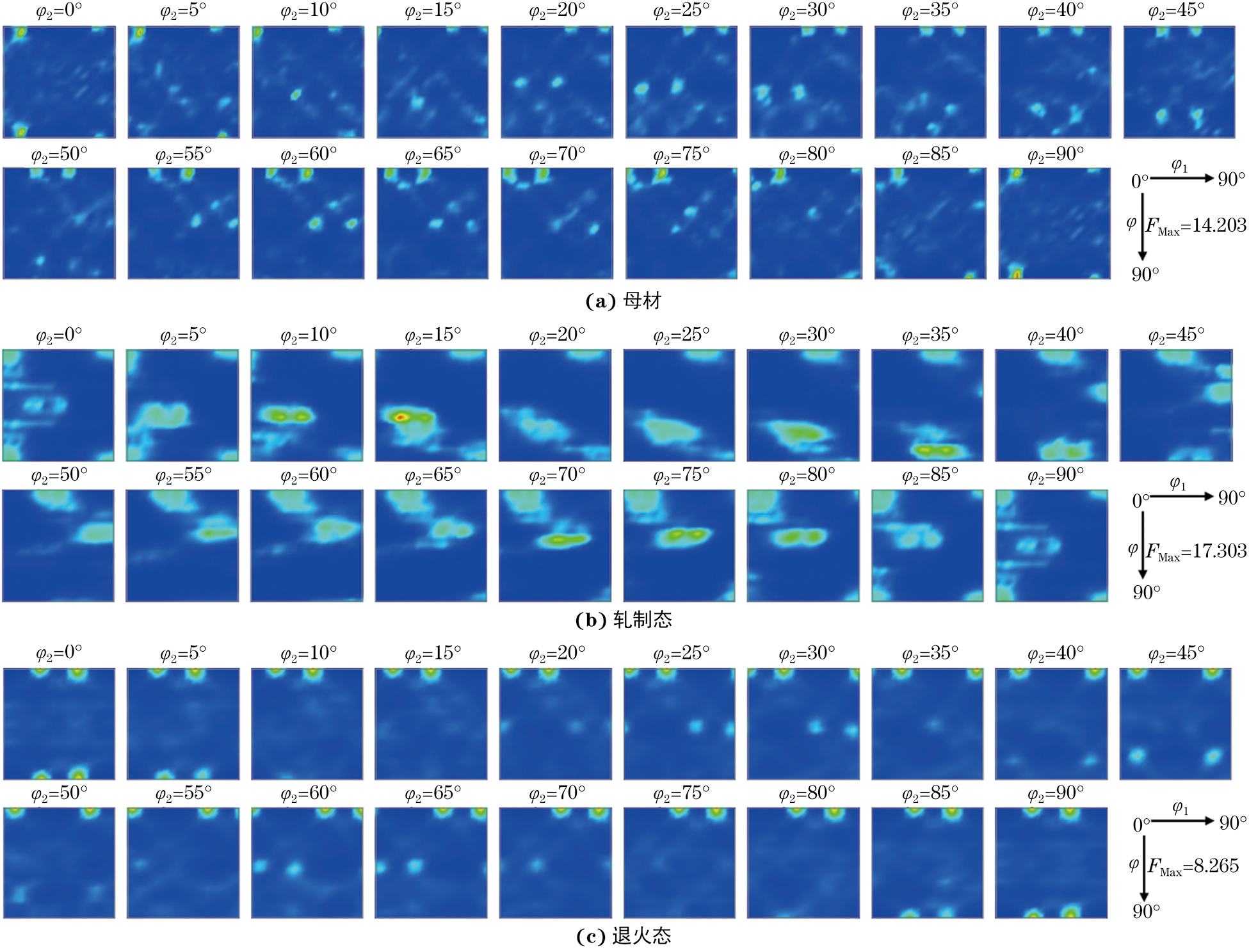

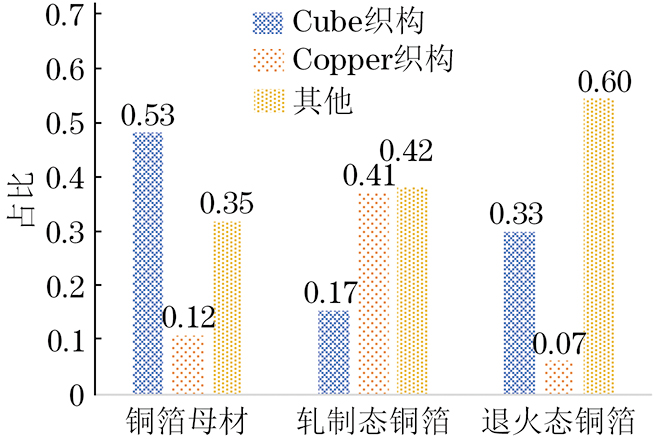

由图3和图4可见:铜箔母材的织构强度FMax为14.203,以退火织构为主,Cube织构〈001〉占比最大,为53%,Copper织构〈1

1〉占比较小,为12%,其余为不规则织构;轧制后晶粒取向发生转变,织构强度为17.303,织构呈典型的轧制织构,以形变织构为主,Copper织构{121} 〈1 1〉占比较大,为41%,Cube织构〈001〉占比较小,为17%,其余为不规则织构;退火态压延铜箔织构强度为8.265,织构类型再次发生较大变化,转变为以退火织构为主,其中Cube织构〈001〉占比较大,为33%,Copper织构{121}〈1 1〉占比较小,为7%,其余为不规则织构。{111}为铜的密排面,在外力作用下铜的滑移方向一般为〈110〉。由于压延铜箔较薄,并且轧制态压延铜箔与铜箔母材相比产生了接近76%的变形,滑移系需要协调形变,这导致在常规轧制中较难开动的滑移系也开始参与其中,多个滑移系综合的矢量叠加形成了较强的Copper织构{121}〈1 1〉。退火处理后压延铜箔内部产生了再结晶,按照晶界能量最小化的机理新晶粒的取向趋向于具有较低能量的方向,从而使Cube织构〈001〉发生回复。 2.2 力学性能

铜箔母材以及轧制态和退火态压延铜箔的表面残余应力分别为218.21,543.02,237.47 MPa。冷轧后压延铜箔的表面残余应力显著增加,退火处理后虽下降但仍高于冷轧前。在轧制过程中,连续的挤压和拉伸作用力使得铜箔的晶粒尺寸减小,大量形变织构产生,晶格结构畸变,晶格错配和形状不匹配,导致晶界处应力累积;同时大量的位错在晶体中运动、传播,与其他缺陷相互作用,形成复杂的位错网络,阻碍晶粒之间的相对运动和应力传递,导致应力累积,因此,冷轧后压延铜箔表面残余应力增大。在随后退火处理过程中铜箔内部原子获得能量,克服相邻原子间的势垒而发生扩散。原子的扩散会使由轧制引起的原子不均匀分布导致的应力集中降低,同时也使晶格错配降低,部分晶粒发生重新排列,形变织构向退火织构转变,原本集中的应力得到释放,新的晶格排列结构和再结晶形成的新晶界能更均匀地分配应力[18],因此退火态压延铜箔的表面残余应力相比轧制态降低。

铜箔母材以及轧制态和退火态压延铜箔的硬度分别为42,135,58 HV。可见将铜箔从150 μm厚轧制到35 μm厚后,其硬度急剧增加,经过退火处理后,其硬度显著降低但仍高于铜箔母材。在轧制过程中,铜箔经历了强烈的塑性变形,表面残余应力急剧增加,使得受到外力作用时铜箔很难发生变形,同时轧制过程中的压力和剪切力作用会使晶粒发生破碎和细化,单位体积内晶界的数量增加,对位错运动的阻碍作用增强,需要更大的外力才能使材料发生变形,因此硬度急剧增加。在随后退火处理过程中,铜箔发生再结晶,晶粒重新排列形成新的晶粒,从而消除或降低了轧制时产生的畸变,轧制过程中产生的残余应力降低,同时晶粒长大使得晶界数量减少,晶界对位错运动的阻碍作用降低,因此退火态压延铜箔硬度相比于轧制态降低。较薄厚度下材料的表面积与体积之比(即比表面积)较大,表面能较大,在受到外力作用时相比于较厚材料更难发生变形,因此35 μm厚退火态压延铜箔的硬度与150 μm厚铜箔母材相比增加了约38%。

铜箔母材以及轧制态和退火态压延铜箔的平均耐弯折疲劳寿命分别为7,15,33次。可见将150 μm厚铜箔冷轧至35 μm厚度后,其平均耐弯折疲劳寿命显著延长,再经退火处理后再次延长。冷轧处理后平均耐弯折疲劳寿命的延长主要归因于3个因素:首先,减薄效应使得铜箔的比表面积显著增大,材料的尺寸比例改变,使应力分布更加均匀,从而降低了弯折过程中裂纹或断裂发生的概率;其次,轧制使得压延铜箔的晶粒逐渐细化,细小的晶粒更易变形,能更均匀地分布应力,减少了晶粒间的局部应力集中,使得裂纹萌生的临界值提高;最后,轧制使得铜箔的晶粒在厚度方向逐渐减薄,相同厚度内晶界数量逐渐增加,对位错滑移的阻碍作用增强,从而抑制了裂纹扩展[19]。与轧制态压延铜箔相比,退火态压延铜箔的平均耐弯折疲劳寿命的延长则可归因于以下3个因素:一是退火处理减小了轧制过程中铜箔内部积累的残余应力,从而降低了应力集中,提升了材料的耐久性和抗变形能力;二是退火导致的再结晶减少了材料内部的位错和缺陷,使得铜箔的微观结构更加均匀和稳定,从而有助于材料在弯折过程中的均匀变形,降低裂纹产生的风险;三是退火使得Cube织构增加,晶粒尺寸增大,裂纹萌生的临界值增大,从而进一步延长了平均耐弯折疲劳寿命[20]。

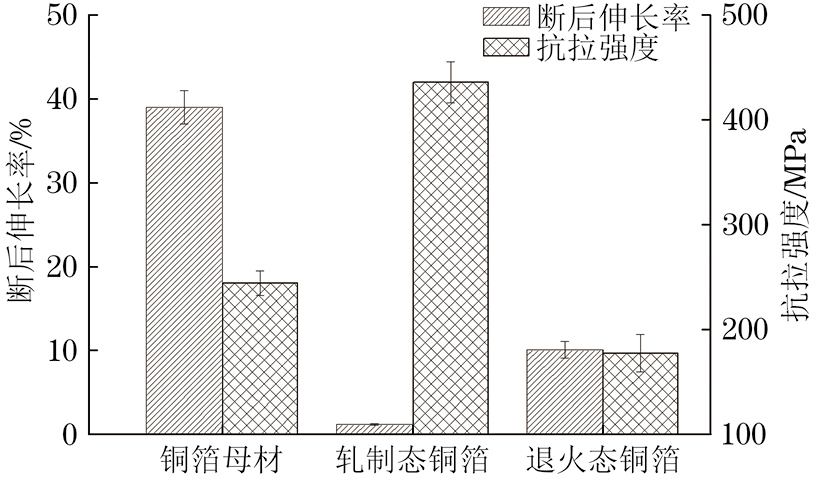

由图5可知,轧制态压延铜箔的断后伸长率从铜箔母材的39%断崖式下降至1.19%,抗拉强度由铜箔母材的247 MPa增至442 MPa。轧制过程是一个剧烈的塑性变形过程,在此过程中铜箔在高压力和高应变速率作用下的变形率高达76%。在高变形条件下,铜箔内部晶粒产生大量位错和晶格畸变,导致晶粒的细化和晶界密度增加,位错运动受到的阻碍增加,从而显著提升了铜箔的硬度和强度。但剧烈的塑性变形也会导致铜箔的塑性降低。由图5还可知,经过退火处理之后,断后伸长率从1.19%回复至10.01%,抗拉强度从442 MPa下降为179 MPa。在退火过程中,铜箔内部部分原子重新排列,残余应力和冷加工硬化减弱,铜箔部分恢复塑性变形能力;同时铜箔发生再结晶,减少了轧制过程中产生的位错和晶格畸变,使铜箔内部的微观结构更加均匀和稳定。因此,铜箔的塑性变形能力和断后伸长率提高,抗拉强度则降低。

2.3 表面粗糙度

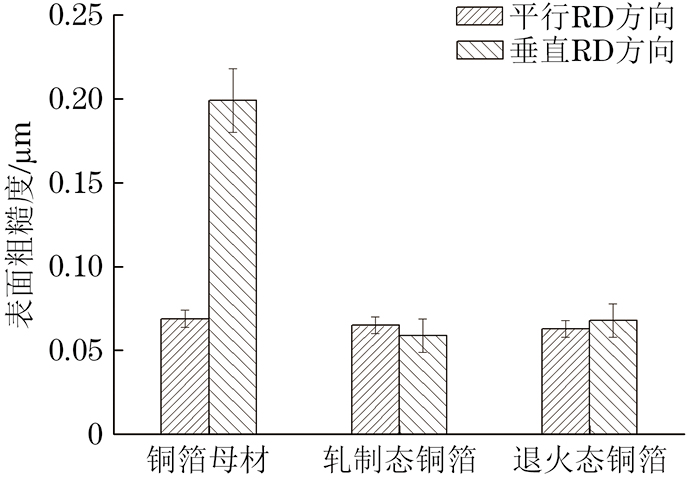

由图6可知,铜箔母材以及轧制态和退火态压延铜箔RD面的表面粗糙度接近,约为0.065 μm,TD面的表面粗糙度变化明显,分别为0.199,0.059,0.068 μm。在冷轧过程中,铜箔受到高压力作用发生强烈的塑性变形,RD面变得光滑,同时细化的晶粒能够填补表面的微观缺陷,TD面的表面粗糙度同样降低。在随后退火处理过程中,铜箔内部发生再结晶,晶粒逐渐长大,并且内部残余应力逐渐释放,导致材料表面发生微小的变形或起伏,进而使TD面的表面粗糙度升高[21]。

3. 结论

(1)经过冷轧处理后,压延铜箔的晶粒显著细化,沿轧制方向拉长,平均晶粒尺寸减小至5.7 μm,织构以形变织构为主,Copper织构{121}〈1

1〉占比较大。经退火处理后,压延铜箔晶粒长大,平均晶粒尺寸增加至9.4 μm,长条形晶粒大部分消失,晶粒取向趋向随机分布,此时以退火织构为主,Cube织构〈001〉占比较大。 (2)经过冷轧处理后,由于晶粒细化、晶格错配和形变织构的转变,压延铜箔的表面残余应力从铜箔母材的218.21 MPa增加至543.02 MPa。退火处理后,晶粒发生回复再结晶,表面残余应力又下降至237.47 MPa。

(3)经过冷轧处理后,压延铜箔的硬度从铜箔母材的42 HV增加到135 HV,平均耐弯折疲劳寿命由7次翻倍至15次,耐弯折性能和抗拉强度显著提高,断后伸长率大幅下降,RD面的表面粗糙度基本不变,TD面的表面粗糙度大幅减小。退火处理后,压延铜箔的硬度又降至58 HV,平均耐弯折疲劳寿命增加为33次,耐弯折性能进一步提升,抗拉强度降低,断后伸长率有所提高,RD面的表面粗糙度基本不变,TD面的表面粗糙度略有增加。

-

-

[1] 李志宣,陈越,林洪斌,等. 无机固态电解质及其电极-电解质界面优化对全固态锂离子电池性能提高的研究进展[J]. 福建师范大学学报(自然科学版),2021,37(1):18-30. LI Z X ,CHEN Y ,LIN H B ,et al. Research progress on inorganic solid electrolyte and its improvement of interface issue for all-solid-state lithium batteries[J]. Journal of Fujian Normal University(Natural Science Edition),2021,37(1):18-30.

[2] LI J K ,REN X P ,LING Z ,et al. Improving bending property of copper foil by the combination of double-rolling and cross rolling[J]. Journal of Materials Research and Technology,2020,9(3):6922-6927. [3] WANG W J ,LIU X F ,XIE J X. Double-coating and porous treatments and evaluation of rolled copper foil surface[J]. Surface and Coatings Technology,2014,254:284-290. [4] WU M Y ,LI X P ,DONG H L ,et al. High-performance flexible dielectric tunable BTS thin films prepared on copper foils[J]. Ceramics International,2019,45(13):16270-16274. [5] XIA L ,LI Y ,ZHAO S ,et al. Corrosion characteristics of rolling oil on the rolled copper foil[J]. Materials,2020,13(21):4933. [6] GHOSH G ,SIDPARA A ,BANDYOPADHYAY P P. Experimental and theoretical investigation into surface roughness and residual stress in magnetorheological finishing of OFHC copper[J]. Journal of Materials Processing Technology,2021,288:116899. [7] XIAO Z E ,CHEN J ,LIU J ,et al. Microcrystalline copper foil as a high performance collector for lithium-ion batteries[J]. Journal of Power Sources,2019,438:226973. [8] LI J K ,REN X P ,ZHANG Y L ,et al. Microstructural response of copper foil to a novel double-cross rolling process[J]. Journal of Materials Research and Technology,2020,9(6):15153-15163. [9] 龚永林. 2023年电子电路技术亮点[J]. 印制电路信息,2024,32(2):1-6. GONG Y L. The highlights of electronic circuit technology in 2023[J]. Printed Circuit Information,2024,32(2):1-6.

[10] 武明伟,陈文博,李荣平,等. 加工率对压延铜箔再结晶行为的影响[J]. 热加工工艺,2019,48(1):64-66. WU M W ,CHEN W B ,LI R P ,et al. Influence of processing rate on recrystallization behavior of rolled copper foil[J]. Hot Working Technology,2019,48(1):64-66.

[11] 王艳妮,靳军宝,白光祖,等. 基于专利角度的全球压延铜箔关键技术分析[J]. 电镀与涂饰,2018,37(19):906-912. WANG Y N ,JIN J B ,BAI G Z ,et al. Analysis on key technologies relating to rolled copper foil based on global patent applications[J]. Electroplating & Finishing,2018,37(19):906-912.

[12] AFIFEH M ,HOSSEINIPOUR S J ,JAMAATI R. Effect of post-annealing on the microstructure and mechanical properties of nanostructured copper[J]. Materials Science and Engineering:A,2021,802:140666. [13] FENG R ,ZHAO W C ,SUN Y M ,et al. Softened microstructure and properties of 12 μm thick rolled copper foil[J]. Materials,2022,15(6):2249. [14] 孙玉梅,宫本奎12 μm铜箔的退火组织与性能第二十三届中国覆铜板技术研讨会论文集咸阳中国电子材料行业协会覆铜板材料分会202313孙玉梅,宫本奎. 12 μm铜箔的退火组织与性能[C]//第二十三届中国覆铜板技术研讨会论文集. 咸阳:中国电子材料行业协会覆铜板材料分会,2023:13. SUN Y M,GONG B KAnnealing organization and properties of 12 μm copper foilProceedings of the 23rd China copper Clad Laminate Technology SymposiumXianyangChina Electronic Materials Industry Association Copper Clad Laminate Materials Branch202313SUN Y M ,GONG B K. Annealing organization and properties of 12 μm copper foil[C]//Proceedings of the 23rd China copper Clad Laminate Technology Symposium. Xianyang:China Electronic Materials Industry Association Copper Clad Laminate Materials Branch,2023:13.

[15] YANG K ,LI W Y ,YANG X W ,et al. Effect of heat treatment on the inherent anisotropy of cold sprayed copper deposits[J]. Surface and Coatings Technology,2018,350:519-530. [16] MAO Z N ,GU R C ,LIU F ,et al. Effect of equal channel angular pressing on the thermal-annealing-induced microstructure and texture evolution of cold-rolled copper[J]. Materials Science and Engineering:A,2016,674:186-192. [17] KONKOVA T ,MIRONOV S ,KORZNIKOV A ,et al. Annealing behavior of cryogenically-rolled copper[J]. Materials Science and Engineering:A,2013,585:178-189. [18] 聂艳春,刘羽飞,胡斐斐,等. 0.5 mm半硬态C5071铜合金带材气垫炉600 ℃留底退火工艺研究[J]. 铜业工程,2023(6):123-128. NIE Y C ,LIU Y F ,HU F F ,et al. Bottom-leaving annealing process of 0.5 mm semi-hard C5071 copper alloy strip with air cushion annealing furnace at 600 ℃[J]. Copper Engineering,2023(6):123-128.

[19] HORNBOGEN E ,GAHR K H Z. Microstructure and fatigue crack growth in a γ-Fe-Ni-Al alloy[J]. Acta Metallurgica,1976,24(6):581-592. [20] 刘雪峰,李晶琨,汪汐涌,等. 压延铜箔轧制压下率与组织织构和耐弯折性能的关系[J]. 材料研究学报,2014,28(4):241-247. LIU X F ,LI J K ,WANG X Y ,et al. Relations of rolling reduction and microstructure,texture and bending property of rolled copper foils[J]. Chinese Journal of Materials Research,2014,28(4):241-247.

[21] SIMONS G ,WEIPPERT C ,DUAL J ,et al. Size effects in tensile testing of thin cold rolled and annealed Cu foils[J]. Materials Science and Engineering:A,2006,416(1/2):290-299.

下载:

下载: