Reason for shear cracking of 40Cr steel bars

-

摘要:

某公司生产的40Cr钢棒材在冷剪切下料过程中发生开裂。采用宏观观察、化学成分分析、扫描电镜分析、金相检验等方法分析了该棒材开裂的原因。结果表明:棒材表面局部存在加工硬化层,导致棒材发生了剪切开裂;加工硬化层的产生原因是棒材在精整过程中,矫直及砂轮扒皮工艺不当。

Abstract:A certain company produced 40Cr steel bars that cracked during the cold shear cutting process. The cause of cracking in the bar was analyzed using methods such as macroscopic observation, chemical composition analysis, scanning electron microscopy analysis and metallographic examination. The results show that there was a localized work hardening layer on the surface of the bar, which led to shear cracking of the bar. The reason for the formation of work hardening layer was improper straightening and grinding wheel peeling process during the finishing process of the bar.

-

Keywords:

- 40Cr steel bar /

- shear cracking /

- work hardening /

- straightening /

- work hardening structure

-

40Cr合金结构钢是机械制造业应用最广泛的钢种之一,经调质处理后其具有良好的低温冲击韧性及切削加工性能,主要被用于制造中速、承受中等载荷的零件,如汽车转向节、后半轴、花键轴等[1]。某公司在对40Cr钢棒材进行剪切下料的过程中,发现部分料段有开裂现象,该批次40Cr钢棒材的生产加工工艺为:电炉连铸→连轧成直径为40 mm圆棒→矫直→表面砂轮扒皮→剪切下料。笔者采用一系列理化检验方法对该棒材开裂的原因进行分析,以避免该类问题再次发生。

1. 理化检验

1.1 宏观观察

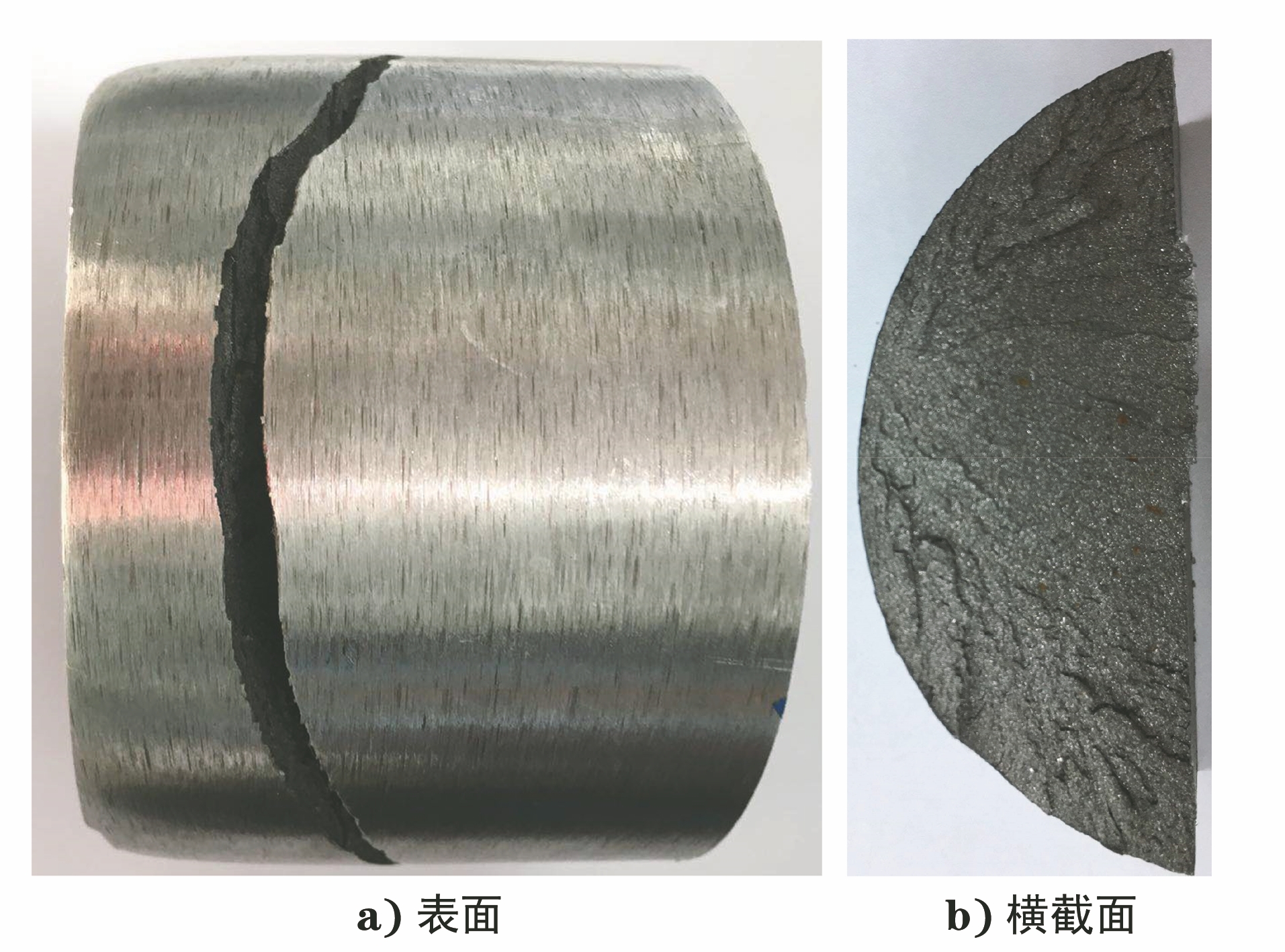

开裂棒材的宏观形貌如图1所示。由图1可知:棒材表面为扒皮状态,砂轮扒皮残留的痕迹明显;开裂部位与剪切面有一定距离,裂纹沿料段横向裂开;将开裂部位进一步打开,在横截面处可见裂纹起源于棒材表面。

1.2 化学成分分析

在开裂棒材上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:该开裂棒材的化学成分满足GB/T 3077—2015 《合金结构钢》的要求。

Table 1. 开裂棒材的化学成分分析结果项目 质量分数 C Mn Si Cr P S Cu Ni Mo 实测值 0.37 0.62 0.28 1.01 0.019 0.011 0.06 0.27 0.02 标准值 0.37~0.44 0.50~0.80 0.17~0.37 0.80~1.10 ≤0.030 ≤0.030 ≤0.30 ≤0.30 ≤0.10 1.3 扫描电镜(SEM)分析

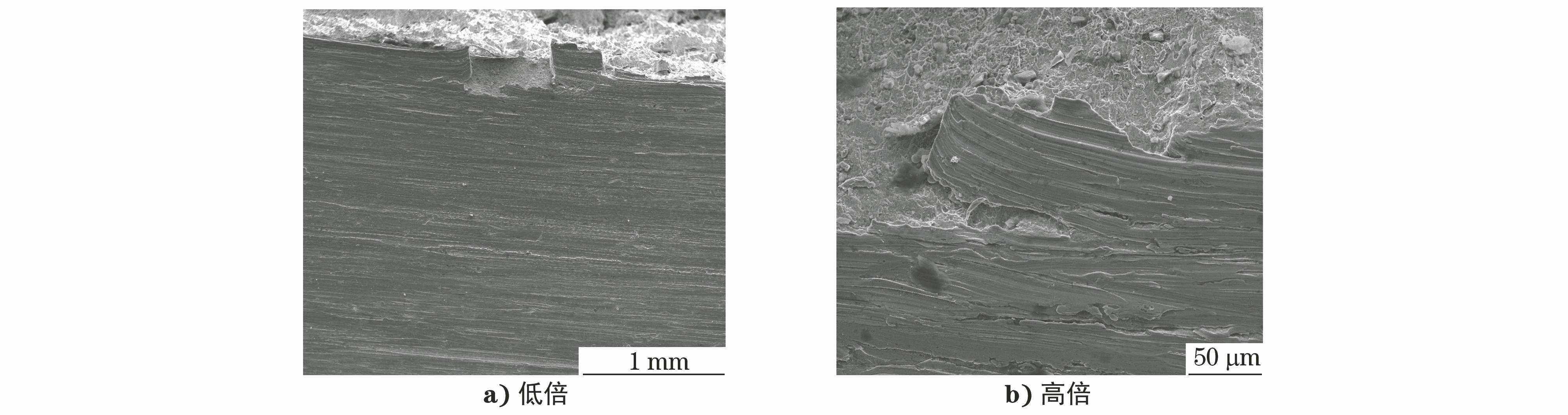

在棒材断口处取样,将试样进行超声波清洗后,用扫描电镜观察其微观形貌,结果如图2所示。由图2可知:开裂起源于表面,呈河流状解理断裂特征,未见夹杂物、陈旧性裂纹等冶金缺陷。

在棒材起裂源表面处取样,对试样进行SEM分析,结果如图3所示。由图3可知:起裂源表面呈撕裂特征,未见明显的冶金缺陷。

1.4 金相检验

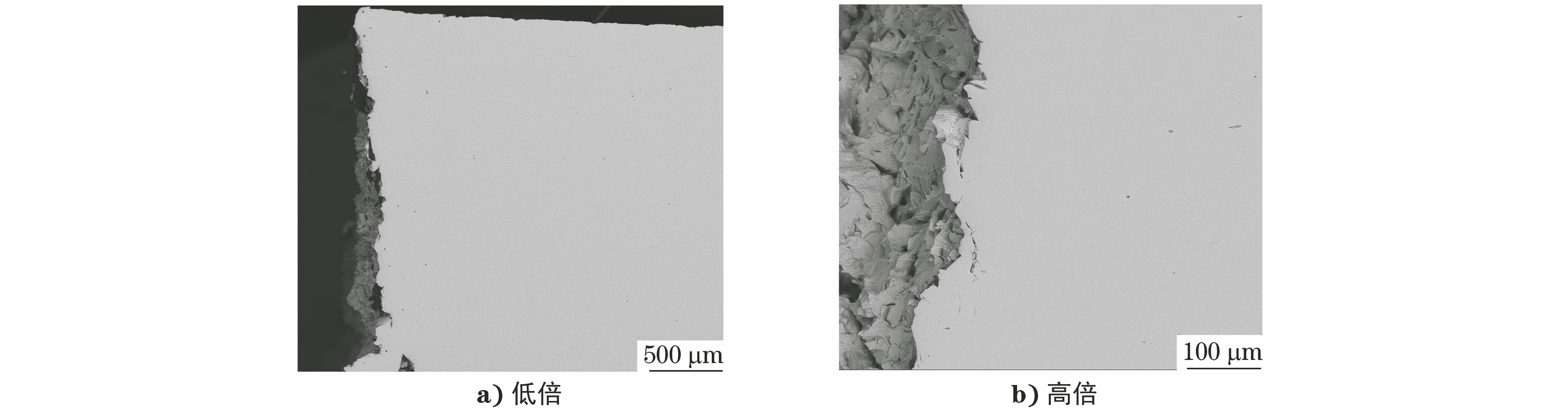

沿起裂源部位剖开试样,在试样纵截面上取样,对试样进行金相检验。结果如图4所示。由图4可知:裂纹断口边缘呈锯齿状,未见氧化铁、非金属夹杂物等缺陷,说明裂纹产生于剪切过程。

试样的显微组织形貌如图5所示。由图5可知:起裂源附近表面有一层异常组织,该层组织有明显的金属流变线;内部组织为铁素体+珠光体,为正常的热轧状态组织。

2. 综合分析

综合上述理化检验结果可知,该开裂棒材的化学成分满足标准要求。棒材表面可见金属光泽,且有沿棒材圆周方向分布的机械加工痕迹,该类痕迹为棒材热轧之后,采用砂轮机进行表面扒皮后留下的加工痕迹;裂纹起源于棒材表面[2]。断口呈解理断裂特征,未见非金属夹杂物、陈旧性裂纹等缺陷,说明剪切开裂与钢中的夹杂物及棒材表面开放性缺陷无关,裂纹产生于剪切过程[3]。起裂源附近表面组织存在明显异常,有明显的金属流线,属于冷加工过程中形成的加工硬化组织,内部组织为铁素体+珠光体,为正常的热轧组织。

表面异常的加工硬化组织为棒材发生剪切开裂的主要原因。结合该棒材的生产工艺流程可知,矫直及砂轮打磨工序均属于冷加工,异常的加工硬化组织应形成于这两个工序过程中。

热轧钢材加热后的原料存在一定的内外温度差、上下表面温度差,且轧制过程降温不均匀、压下控制不合理等均会造成轧件延伸不均匀,从而导致棒材的平直度较差。为了保证棒材的出厂质量,必须对热轧棒材进行矫直。根据棒材的规格及钢种可选择不同的矫直机及矫直方式。实际生产过程中,采用两辊矫直机对开裂棒材进行冷矫直。在矫直过程中,两辊矫直机依靠两辊缝内部弯曲的曲率变化达到将棒材矫直的目的,因此在矫直过程中棒材承受了很大的矫直力,从而导致其表面形成加工硬化层。设置合理的参数可避免矫直后棒材表面形成异常的加工硬化层。

砂轮打磨精扒皮可快速、高效地去除表面的脱碳层、裂纹等缺陷,达到较好的精度和粗糙度,但是不合理的打磨速率会导致钢材内部晶粒产生位错滑移过变形,发生过度的冷加工硬化现象,从而造成钢材的硬度、强度显著提高,塑性、韧性显著降低,甚至出现细微裂纹等缺陷[4-6]。

3. 结论及建议

该棒材发生了剪切开裂,裂纹起源于表面的解理断口,未见夹杂等缺陷,起裂源附近表面组织为冷加工过程中形成的加工硬化组织,表明表面异常的加工硬化组织为导致棒材发生剪切开裂的主要原因。

在对棒材进行矫直时,应选用合适的辊缝、角度及打磨速率,避免棒材表面形成加工硬化层。在对棒材进行砂轮打磨精扒皮时,应注意控制砂轮的打磨速率,避免因打磨过快或者过慢而使棒材表面产生过加工硬化现象。

-

Table 1 开裂棒材的化学成分分析结果

项目 质量分数 C Mn Si Cr P S Cu Ni Mo 实测值 0.37 0.62 0.28 1.01 0.019 0.011 0.06 0.27 0.02 标准值 0.37~0.44 0.50~0.80 0.17~0.37 0.80~1.10 ≤0.030 ≤0.030 ≤0.30 ≤0.30 ≤0.10 -

[1] 张鹏,种法国,袁淑君,等.40Cr合金钢国内外标准技术指标的对比分析[J].山东冶金,2020, 42(5):19-21. [2] 孙智,任耀剑,隋艳伟.失效分析:基础与应用[M].北京:机械工业出版社,2017. [3] 张栋.失效分析[M].北京:国防工业出版社,2004. [4] 王晓强,徐少可,崔凤奎,等.轴承套圈表面超声滚挤压加工硬化模型[J].塑性工程学报,2019, 26(3):231-237. [5] 惠亚军,吴科敏,许克好,等.500 MPa级高延性方管用钢的开发及加工硬化行为[J].钢铁,2020, 55(2):131-138. [6] 林晏民,孙福猛,方健,等.SWRCH6A~10A系列冷镦钢加工硬化影响因素[J].理化检验(物理分册),2022, 58(10):34-37.

下载:

下载: