Corrosion resistance test of Ti70 alloy containing hydrogen

-

摘要:

研究了氢含量对Ti70合金静态全浸腐蚀性能、动态浸泡腐蚀性能、盐雾腐蚀性能、电化学性能、应力腐蚀性能的影响。结果表明:将氢含量不同的3组试样在人工海水中浸泡672 h后,3组试样的腐蚀速率均接近于0;氢含量不同的3组试样经720 h盐雾试验后,腐蚀速率均接近于0;氢含量不同的3组试样经动态浸泡试验504 h后,腐蚀速率均接近于0;对充氢与未充氢试样进行电化学测试,发现其极化曲线差别较大;充氢后试样的应力腐蚀性能发生明显变化。在试验所用氢含量范围内,Ti70合金氢含量的升高未对其耐腐蚀性产生明显影响,原因为钛合金的耐腐蚀性来源于表面致密氧化膜,而在静态浸泡环境中,氢原子的吸入不会影响表面钝化膜的形成与自修复,但材料的耐应力腐蚀能力较差,在力的作用下,钛合金中氢的存在会阻碍表面钝化膜的自修复。

Abstract:The effects of hydrogen content on the static full immersion corrosion property, dynamic immersion corrosion property, salt-spray fog corrosion property, electrochemical property and stress corrosion property of Ti70 alloy were studied. The results show that the corrosion rates of the three groups of samples with different hydrogen contents were close to 0 after soaking in artificial seawater for 672 h. The corrosion rates of the three groups of samples with different hydrogen contents were close to 0 after 720 h salt spray test. The corrosion rates of the three groups of samples with different hydrogen contents were close to 0 after 504 h of dynamic immersion test. Electrochemical tests were carried out on hydrogen-charged and uncharged samples, and it was found that the polarization curves were quite different. After hydrogen charging, the stress corrosion properties of the samples changed significantly. In the range of hydrogen content used in the experiment, the increase of hydrogen content in Ti70 alloy had no significant effect on its corrosion resistance. The reason was that the corrosion resistance of titanium alloy came from the surface dense oxide film. In the static immersion environment, the inhalation of hydrogen atoms would not affect the formation and self-healing of the surface passivation film, but the stress corrosion resistance of the material was poor. Under the action of force, the presence of hydrogen in titanium alloy would hinder the self-healing of surface passivation film.

-

Keywords:

- Ti70 alloy /

- hydrogen /

- polarization curve /

- stress corrosion /

- corrosion resistance

-

钛合金具有多种多样的优良性能,如熔点高、密度小、无毒性等[1-7],但最突出的两个特性是高比强度和优异的耐腐蚀性,使其在金属领域占有重要的地位,钛合金的发展速度比任何结构材料都要快[8]。钛合金优异的耐腐蚀性主要来自于其表面可快速形成迅速修复的致密氧化膜,而钛元素本身具有极高的化学活性,与氢、氧等元素均具有极强的亲和力。在生产制造过程中,如熔炼、铸造、酸洗、焊接等环节和服役环境中的腐蚀析氢等条件下,钝化膜一旦遭到破坏,钛合金极易从环境中吸氢,引起其性能劣化,表现为塑性降低、滞后断裂等氢致脆性行为,统称为氢脆或氢致损伤[9]。氢脆失效的延迟性和不可预估性使其成为威胁装备服役安全的不可控因素,而钛合金又具有高昂的制造成本,一般都作为关键构件材料使用[10-11],如飞机发动机叶片、深潜器耐压壳体等。氢脆将直接影响关键构件的完整性,导致难以预计的损失。迄今为止,由氢脆造成的钛制设备失效在钛材腐蚀事故中已达20%以上[12]。

钛合金的耐腐蚀性好,但目前对含氢钛合金的耐腐蚀性研究较少,而钛合金的应用正在朝着深海、远海发展[13],其所处环境会更加恶劣,在含氢的环境中,钛合金中难免会引入氢,尤其是Ti70合金作为一种海洋工程钛合金,在服役期间几乎时时刻刻都在与海水接触,因此研究含氢钛合金的耐腐蚀性势在必行。笔者选取静态浸泡腐蚀、动态浸泡腐蚀、中性盐雾腐蚀、电化学腐蚀4种试验方法,对Ti70合金含氢后的耐腐蚀性进行检测,分析其耐腐蚀性,结果可为航海用钛合金结构的设计提供基础数据。

1. 试验材料与方法

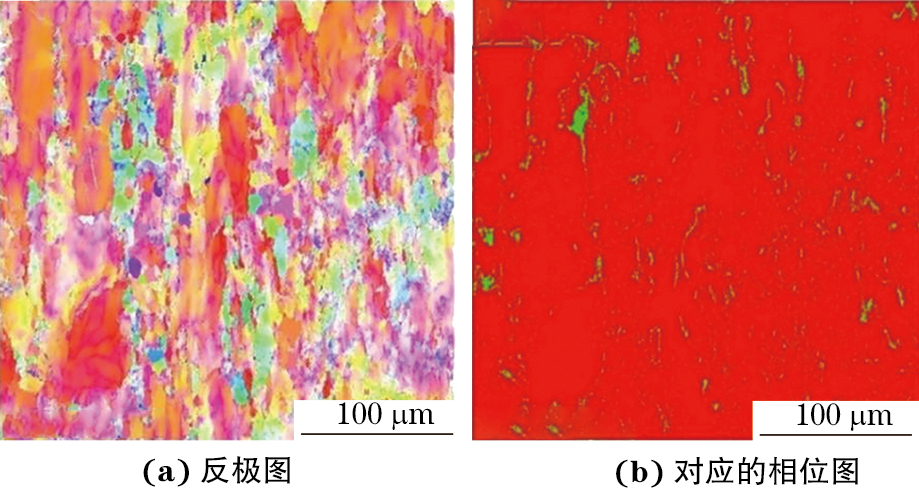

试验材料为原始氢元素质量分数为1.2×10−5~1.7×10−5的Ti70合金,为Ti-2.5Al-2Zr-1Fe系近α型中高强度钛合金。图1为利用电子背散射衍射(EBSD)技术得到的α相与β相在试样中对应的相位图。对不同相进行定量分析,得到β相的质量分数约为4.1%。因试验过程中所需要的腐蚀试样较小,为尽量使充氢后平行试样的氢含量相近,取样后对平行试样串联充氢,这样可最大程度保证同一组试样的充氢条件一致,得到的氢含量相近。试验所用充氢溶液为5%(体积分数,下同)H2SO4加入毒化剂配制而成,电流密度为10 mA/cm2。

参照标准JB/T 7901—1999《金属材料实验室 均匀腐蚀全浸试验方法》进行静态全浸腐蚀试验,参照标准GB/T 10125—2021《人造气氛腐蚀试验 盐雾试验》进行盐雾腐蚀试验,参照JB/T 7901—1999进行动态浸泡腐蚀试验,参照标准GB/T 24196—2009 《金属和合金的腐蚀 电化学试验方法 恒电位和动电位极化测量导则》进行极化曲线测试,参照GB/T 15748—2013《船用金属材料电偶腐蚀试验方法》配制人工海水。

采用透射电镜(TEM)对析出物、夹杂物、第二相进行观察,利用聚焦离子束(FIB)制备TEM试样;采用扫描电镜(SEM)对试样进行微观分析;采用电化学工作站进行电化学极化曲线测试;采用恒载荷预裂纹应力腐蚀试验机进行慢应变速率拉伸测试。

2. 试验结果

2.1 氢含量对全浸腐蚀性能的影响

全浸腐蚀试验后试样的质量变化和腐蚀速率如表1所示。由表1可知:01、02、03号试样未充氢;11、12、13号试样充氢24 h,氢元素质量分数为1.6×10−4;31、32、33号试样充氢72 h,氢元素质量分数为3.2×10−4。不同氢含量试样经人工海水浸泡672 h后,并未有明显的失重现象,充氢72 h试样的质量增加,这说明钛合金在吸氢后,其耐海水腐蚀能力良好。

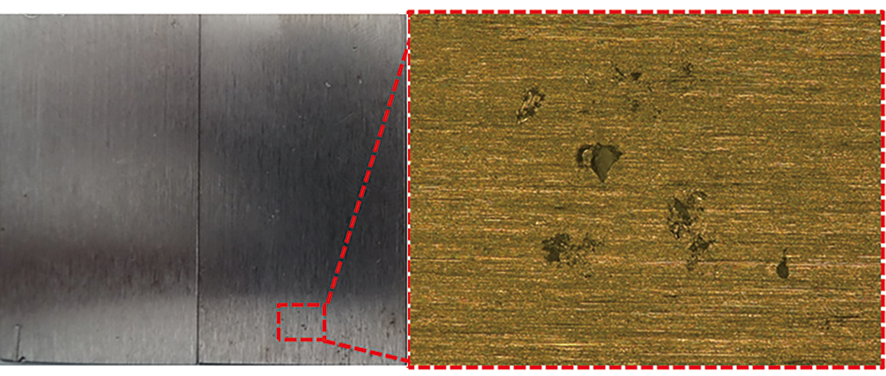

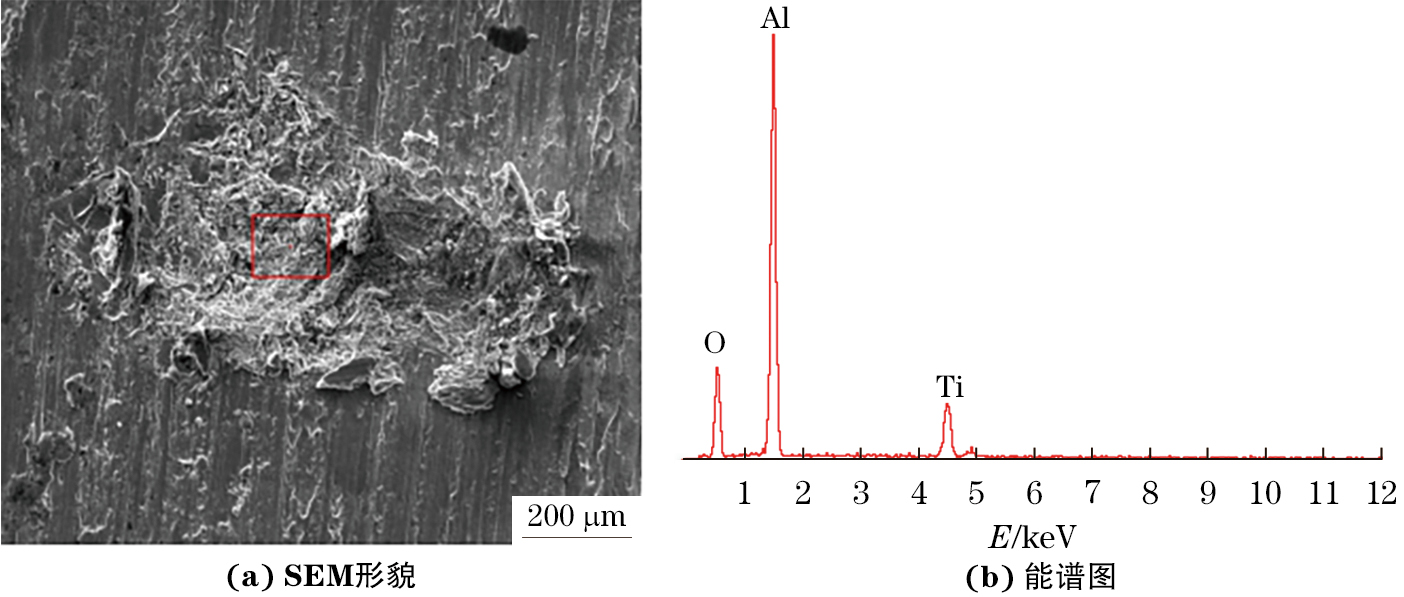

Table 1. 全浸腐蚀试验后试样的质量变化和腐蚀速率试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 01 17.361 9 17.361 5 0.000 4 49.21 24.98 3.12 2 921.48 0.000 2 0 02 17.441 5 17.441 6 −0.000 1 49.04 25.01 3.16 2 920.98 −0.000 1 03 17.031 4 17.031 6 −0.000 2 49.12 24.91 3.10 2 906.14 −0.000 1 11 15.544 0 15.543 8 0.000 2 48.82 24.40 2.89 2 805.63 0.000 1 0 12 15.611 6 15.611 8 −0.000 2 48.87 24.51 2.87 2 816.81 −0.000 1 13 15.519 0 15.519 1 −0.000 1 48.75 24.42 2.92 2 808.26 −0.000 1 31 16.273 5 16.273 2 0.000 3 48.79 24.52 3.01 2 833.99 0.000 2 −0.017 4 32 15.694 6 15.694 6 0 48.60 24.64 2.89 2 818.34 0 33 15.563 7 15.663 5 −0.099 8 48.83 24.60 2.91 2 829.80 −0.052 5 部分试样在浸泡后表面出现如图2所示的类似点蚀的黄色点状痕迹,利用能谱仪配合扫描电镜对其进行分析,结果如图3所示。由图3可知:黄色点状痕迹的主要成分为铝元素和氧元素,说明该腐蚀产物为砂轮打磨时残留的Al2O3。因此,试样经机械加工完成后,应及时清理表面,以防止污染物对试样的耐腐蚀性造成影响。

2.2 氢含量对盐雾腐蚀性能的影响

表2为盐雾腐蚀试验后Ti70合金试样的质量变化和腐蚀速率。01、02号试样未充氢,氢含量为原始值;11、12号试样充氢10 h,氢元素质量分数约为3.3×10−5;31、32号试样充氢72 h,氢元素质量分数约为2.06×10−4。由表2可知:不同氢含量试样在盐雾环境中放置720 h后,质量均有所增加,但增加的质量与氢含量并无明显关系,证明在盐雾环境中,随着氢含量的增加,钛合金试样的耐盐雾腐蚀性不会改变。

Table 2. 盐雾腐蚀试验后Ti70合金试样的质量变化和腐蚀速率试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 01 63.923 3 63.925 7 −0.002 4 160.98 29.79 2.88 10 690.02 −0.000 3 −0.000 4 02 62.331 1 62.334 2 −0.003 1 160.77 29.76 2.93 10 685.54 −0.000 4 11 53.535 8 53.538 1 −0.002 3 160.21 29.35 2.42 10 321.80 −0.000 3 −0.000 3 12 53.907 2 53.909 2 −0.002 0 160.84 29.31 2.58 10 409.61 −0.000 3 31 49.960 6 49.963 1 −0.002 5 160.57 29.27 2.33 10 284.42 −0.000 3 −0.000 3 32 47.419 9 47.422 0 −0.002 1 160.90 29.29 2.40 10 338.43 −0.000 3 2.3 氢含量对动态浸泡腐蚀性能的影响

动态浸泡腐蚀试验后Ti70合金试样的质量变化和腐蚀速率如表3所示。03、04号试样未充氢,氢元素质量分数约为1.2×10−5;13、14号试样充氢10 h,氢元素质量分数约为3.1×10−5;33、34号试样充氢72 h,氢元素质量分数约为2.1×10−4。由表3可知:试验进行504 h后,试样的耐动态浸泡腐蚀能力相较于未充氢时,腐蚀速率虽略有升高,但基本可以忽略,充氢后Ti70合金的耐动态浸泡腐蚀能力良好。

Table 3. 动态浸泡试验后Ti70合金试样的质量变化和腐蚀速率试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 03 63.066 8 63.066 7 0.000 1 160.15 29.71 2.92 10 624.90 0 0 04 63.351 1 63.350 9 0.000 2 161.40 29.87 2.92 10 759.05 0 13 49.839 6 49.838 7 0.000 9 160.82 29.33 2.42 10 354.03 0.000 2 0.000 2 14 45.589 8 45.588 7 0.001 1 160.07 29.32 2.08 10 174.37 0.000 2 33 42.195 8 42.194 5 0.001 3 161.51 29.29 2.11 10 266.43 0.000 3 0.000 2 34 46.408 4 46.407 5 0.000 9 160.98 29.23 2.14 10 224.99 0.000 2 2.4 氢含量对电化学性能的影响

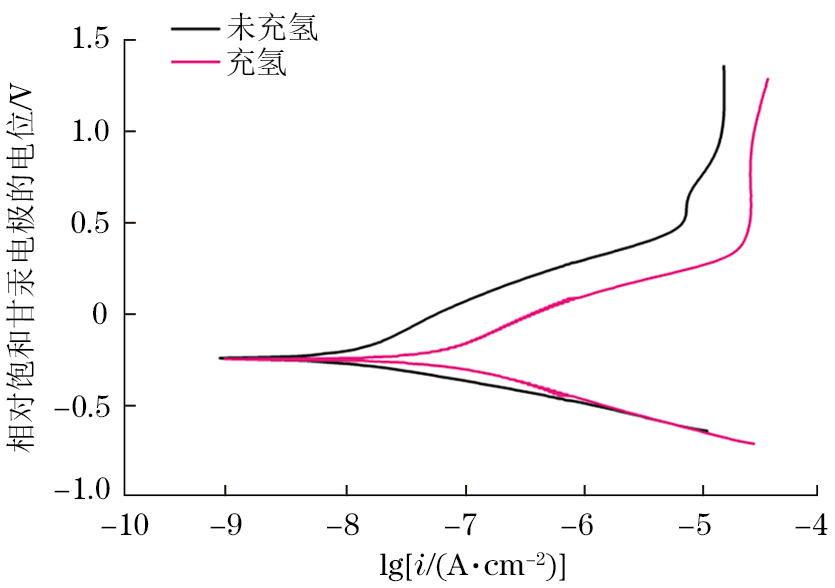

图4为充氢与未充氢Ti70合金试样在3.5% NaCl溶液中的极化曲线,拟合后的电化学参数如表4所示。由图4可知:试样阴极极化区发生吸氧反应,进入阳极极化区后,在活性溶解初始阶段,电流密度先随电极电位的升高缓慢增大,此时试样表面发生M→Mn++ne−反应,而后随电极电位的升高,电流密度迅速增大,阳极加速溶解。其中未充氢Ti70合金试样的电位超过0.51 V后进入钝化阶段,腐蚀电流几乎不再增大;充氢Ti70合金试样的电位超过0.38 V后进入钝化阶段,腐蚀电流不再随着电流密度的增大而增大。将未充氢与充氢试样的极化曲线进行对比,可以发现充氢后试样的表面状态发生改变,电化学性能也与充氢前有差异。

Table 4. 拟合后的电化学参数试样 自腐蚀电位/mV 自腐蚀电流密度/(mA·cm−2) 未充氢 −241.7 3.31×10−9 充氢 −248.6 1.79×10−8 2.5 氢含量对应力腐蚀性能的影响

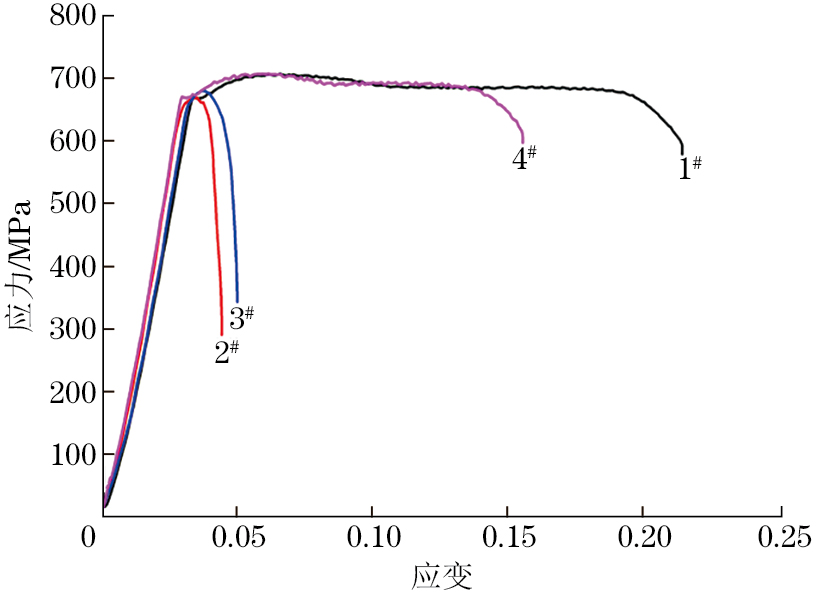

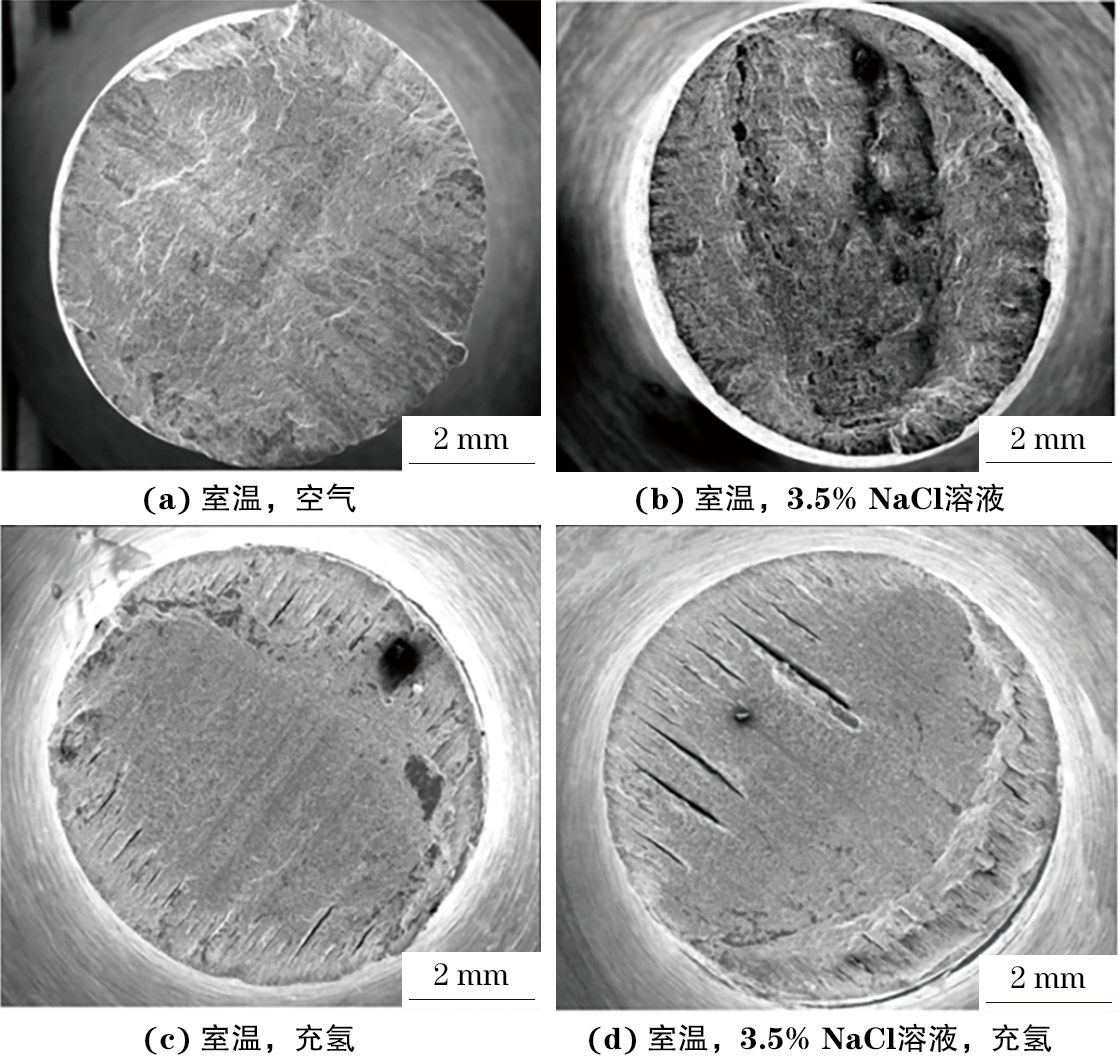

4种试样慢应变速率拉伸性能如表5所示,相应的慢拉伸应力-应变曲线如图5所示,其中3#、4#试样为平行段充氢48 h(氢元素质量分数约为2×10−4)后再进行慢应变速率拉伸试验得到的。由表5及图5可知:1#、2#试样在3.5%NaCl溶液中进行试验时,抗拉强度无明显变化,断裂时间、断后伸长率、断面收缩率3项指标明显增大;将充氢的1#、3#试样与未充氢的2#、4#试样进行对比,发现充氢后试样的断裂时间、抗拉强度、断后伸长率及断面收缩率均明显降低;对比3#、4#试样,可以发现试样充氢后,各项性能均有所降低。

Table 5. 4种试样慢应变速率拉伸性能试样编号 试验条件 断裂时间/h 抗拉强度/MPa 断后伸长率/% 断面收缩率/% 1# 室温,空气 85.7 707 15.6 18.5 2# 室温,3.5%NaCl溶液 111.3 707 18.6 23.9 3# 室温,空气,充氢 27.4 681 4.8 5.5 4# 室温,3.5%NaCl溶液,充氢 24.3 670 3.5 4.9 将慢拉伸试样断口置于扫描电镜下观察,结果如图6所示。由图6可知:未充氢试样断口为韧性断口,无明显脆性特征,充氢后的试样边缘存在大量二次裂纹,且含氢试样在3.5% NaCl溶液中试验后的二次裂纹特征较空气中更为明显,这与表5中的结果一致,即试样充氢后,在应力腐蚀环境下,抗应力腐蚀能力出现明显降低。

3. 综合分析

如前所述,对试样充氢并进行全浸、动态浸泡、盐雾腐蚀测试后,试样未出现腐蚀现象,Ti70合金的耐腐蚀性能仍旧优良。试样的腐蚀速率基本接近未充氢试样,这是由于试验过程中Ti70合金钝化膜的完整性并未遭到破坏。钛合金优异的耐腐蚀性能得益于钝化膜的存在,而钝化膜在有水的条件下即可形成,部分试样还出现了增重现象,证明在试验所用的溶液以及所处环境下,钝化膜的快速形成与自修复能力仍旧良好。Ti70合金的钝化膜主要由TiO以及TiO2组成。

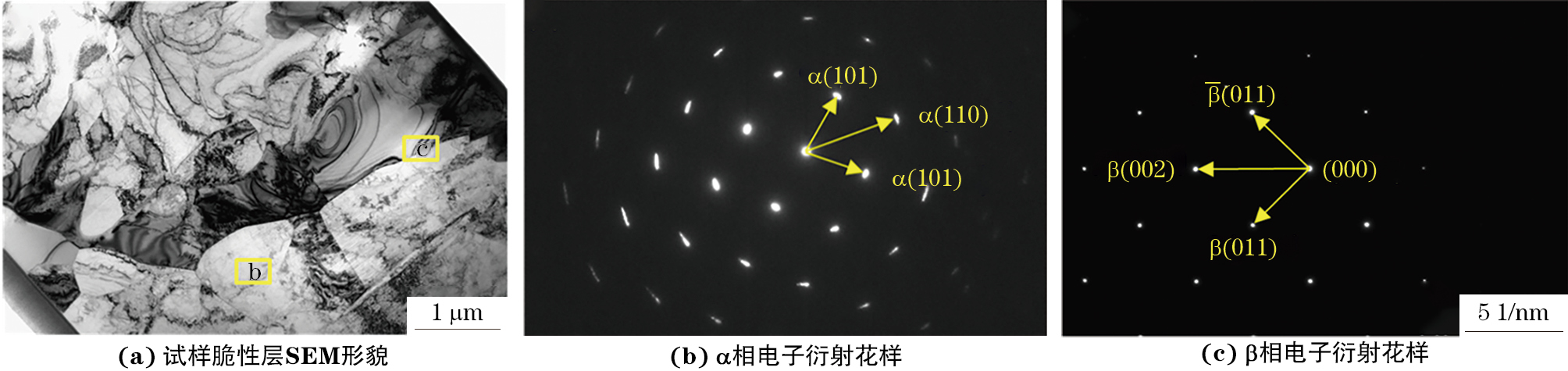

有研究[14]发现Ti70合金充氢后氢聚集于试样表面,故电化学测试充氢与未充氢试样的数据存在差异是由于氢原子的存在令试样表面状态发生改变,但氢原子对试样的腐蚀性能无显著影响。文献[15]报道,钛合金表层形成的氢化物会破坏试样的耐腐蚀性能,为验证试样充氢后是否形成氢化物,利用透射电镜对氢元素质量分数为1.2×10−4的试样进行观察。由于电解双喷制样过程中需要用到高氯酸和乙醇作为电解液,电解过程中极易在穿孔周围形成氢化物,干扰试验结果[16],因此选用聚焦离子束对试样进行切割。制得的试样用透射电镜进行观察,结果如图7所示。由图7可知:利用FIB法得到的试样可观察区域内均未发现氢化物,对衍射花样进行标定,晶粒内部仅存在α相的衍射花样,晶界处的衍射花样来自于β相,同时也未发现氢化物的衍射花样,因此在试验过程中,Ti70合金试样并未形成氢化物。

Ti70合金为近α合金,其中β相质量分数仅为4.1%,Ti70合金中氢元素质量分数为1.2×10−4时,氢的溶解量已偏高,若可形成氢化物,在此含量下,TEM中应可观察到氢化物,但试验中并未发现,因此Ti70合金中的氢应主要以氢原子的形式存在,Ti70合金中出现氢脆现象时,可以排除应力诱导氢化物致脆的可能。

4. 结语

(1)在人工海水中浸泡672 h、在3.5% NaCl溶液中以1 m/s的速率转动504 h、在盐雾环境中放置720 h后,Ti合金均未有明显失重现象。

(2)Ti70合金在试验所用氢含量范围内,氢含量对其耐静态全浸、盐雾、动态浸泡腐蚀性能均未产生明显影响,原因在于钛合金表面致密的钝化膜在有水存在的条件下即可形成,且具有极强的自修复功能,不会破坏表层钝化膜。

(3)氢原子在试样表面聚集会改变试样的表面状态,故在对其进行电化学测试后,其极化曲线差别较大,但结合全浸、动态浸泡和盐雾腐蚀性能测试结果可知,Ti70合金表面的氢不会影响耐静态腐蚀性能。

(4)在试验所用氢含量范围内,试样在3.5% NaCl溶液中的慢应变速率拉伸性能指标出现降低,即氢原子改变试样表面状态后,主要对其抗应力腐蚀能力有影响,在外加应力存在时,氢会阻碍钝化膜的自修复,以致钛合金基底受到3.5% NaCl溶液的腐蚀。

(5)所用Ti70合金出现氢脆现象时,可以排除应力诱导氢化物致脆机制。

-

Table 1 全浸腐蚀试验后试样的质量变化和腐蚀速率

试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 01 17.361 9 17.361 5 0.000 4 49.21 24.98 3.12 2 921.48 0.000 2 0 02 17.441 5 17.441 6 −0.000 1 49.04 25.01 3.16 2 920.98 −0.000 1 03 17.031 4 17.031 6 −0.000 2 49.12 24.91 3.10 2 906.14 −0.000 1 11 15.544 0 15.543 8 0.000 2 48.82 24.40 2.89 2 805.63 0.000 1 0 12 15.611 6 15.611 8 −0.000 2 48.87 24.51 2.87 2 816.81 −0.000 1 13 15.519 0 15.519 1 −0.000 1 48.75 24.42 2.92 2 808.26 −0.000 1 31 16.273 5 16.273 2 0.000 3 48.79 24.52 3.01 2 833.99 0.000 2 −0.017 4 32 15.694 6 15.694 6 0 48.60 24.64 2.89 2 818.34 0 33 15.563 7 15.663 5 −0.099 8 48.83 24.60 2.91 2 829.80 −0.052 5 Table 2 盐雾腐蚀试验后Ti70合金试样的质量变化和腐蚀速率

试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 01 63.923 3 63.925 7 −0.002 4 160.98 29.79 2.88 10 690.02 −0.000 3 −0.000 4 02 62.331 1 62.334 2 −0.003 1 160.77 29.76 2.93 10 685.54 −0.000 4 11 53.535 8 53.538 1 −0.002 3 160.21 29.35 2.42 10 321.80 −0.000 3 −0.000 3 12 53.907 2 53.909 2 −0.002 0 160.84 29.31 2.58 10 409.61 −0.000 3 31 49.960 6 49.963 1 −0.002 5 160.57 29.27 2.33 10 284.42 −0.000 3 −0.000 3 32 47.419 9 47.422 0 −0.002 1 160.90 29.29 2.40 10 338.43 −0.000 3 Table 3 动态浸泡试验后Ti70合金试样的质量变化和腐蚀速率

试样编号 腐蚀前质量/g 腐蚀后质量/g 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm2 腐蚀速率/(g·m−2·h−1) 腐蚀速率平均值/(g·m−2·h−1) 03 63.066 8 63.066 7 0.000 1 160.15 29.71 2.92 10 624.90 0 0 04 63.351 1 63.350 9 0.000 2 161.40 29.87 2.92 10 759.05 0 13 49.839 6 49.838 7 0.000 9 160.82 29.33 2.42 10 354.03 0.000 2 0.000 2 14 45.589 8 45.588 7 0.001 1 160.07 29.32 2.08 10 174.37 0.000 2 33 42.195 8 42.194 5 0.001 3 161.51 29.29 2.11 10 266.43 0.000 3 0.000 2 34 46.408 4 46.407 5 0.000 9 160.98 29.23 2.14 10 224.99 0.000 2 Table 4 拟合后的电化学参数

试样 自腐蚀电位/mV 自腐蚀电流密度/(mA·cm−2) 未充氢 −241.7 3.31×10−9 充氢 −248.6 1.79×10−8 Table 5 4种试样慢应变速率拉伸性能

试样编号 试验条件 断裂时间/h 抗拉强度/MPa 断后伸长率/% 断面收缩率/% 1# 室温,空气 85.7 707 15.6 18.5 2# 室温,3.5%NaCl溶液 111.3 707 18.6 23.9 3# 室温,空气,充氢 27.4 681 4.8 5.5 4# 室温,3.5%NaCl溶液,充氢 24.3 670 3.5 4.9 -

[1] 黄朝文,葛鹏,赵永庆,等 .低温钛合金的研究进展[J].稀有金属材料与工程,2016,45(1):254-260. [2] 金和喜,魏克湘,李建明,等 .航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292. [3] 杨英丽,苏航标,郭荻子,等 .我国舰船钛合金的研究进展[J].中国有色金属学报,2010,20(增刊1):1002-1007. [4] 于宇,李嘉琪 .国内外钛合金在海洋工程中的应用现状与展望[J].材料开发与应用,2018,33(3):111-116. [5] 王运锋,何蕾,郭薇 .医用钛合金的研究及应用现状[J].钛工业进展,2015,32(1):1-6. [6] 杨志强,张俊,刘卫东,等 .TC6钛合金叶片裂纹的产生原因[J].理化检验(物理分册),2023,59(5):44-46. [7] 刘全明,张朝晖,刘世锋,等 .钛合金在航空航天及武器装备领域的应用与发展[J].钢铁研究学报,2015,27(3):1-4. [8] 陈军,赵永庆,常辉 .中国船用钛合金的研究和发展[J].材料导报,2005,19(6):67-70. [9] 曹建玲钛合金的氢致延迟断裂行为研究成都四川大学2002曹建玲 .钛合金的氢致延迟断裂行为研究[D].成都:四川大学,2002. [10] BANERJEE D ,WILLIAMS J C. Perspectives on titanium science and technology[J].Acta Materialia,2013,61(3):844-879. [11] 蔡建明,弭光宝,高帆,等 .航空发动机用先进高温钛合金材料技术研究与发展[J].材料工程,2016,44(8):1-10. [12] 黄朝文,葛鹏,赵永庆,等 .低温钛合金的研究进展[J].稀有金属材料与工程,2016,45(1):254-260. [13] 林俊辉,淡振华,陆嘉飞,等 .深海腐蚀环境下钛合金海洋腐蚀的发展现状及展望[J].稀有金属材料与工程,2020,49(3):1090-1099. [14] 王佳,刘晓勇,高灵清,等 .近α型Ti70合金的吸氢行为研究[J].中国腐蚀与防护学报,2021,41(4):549-554. [15] 褚武扬,乔利杰,李金许,等 .氢脆和应力腐蚀-典型体系[M].北京:科学出版社,2013. [16] LIU X Y ,WANG J ,GAO L Q ,et al. Surface concentration and microscale distribution of hydrogen and the associated embrittlement in a near α titanium alloy[J].Journal of Alloys and Compounds,2021,862:158669.

下载:

下载: