Water Film Generation Simulation and Corrosion Threat Prediction in Supercritical CO2 Transportation Pipeline Containing Impurities

-

摘要:

以延长油田一期管网工程中榆林能化-乔家洼干线CO2输送管道为例,结合热力学分析了该实际管网工程中杂质水凝析过程及其腐蚀威胁,使用OLGA软件模拟了管线的水膜生成并预测了腐蚀威胁,分析了稳态工况和不同瞬态工况下水膜含量及存在位置变化,并基于试验数据验证了模拟方法的适用性。结果表明:在稳态运行过程中,该管线前22.3 km存在一定量的连续水膜,管内存在腐蚀威胁;随管线输量波动,水膜体积增加,低输量下存在水膜的管段更长;低压运行时水膜体积减少,但在压力恢复过程中,水膜体积迅速增加,被水膜覆盖的管线长度达到37 km;在停输/再启动工况下,水膜体积和存在水膜的管段长度均减小,但停输可能导致前8 km管线中的静态水膜发生聚集,造成管壁严重腐蚀;在泄漏工况下,管内水膜体积增加,存在水膜的管段长度增加至30 km,管内腐蚀威胁较大。

Abstract:Taking the Yulin nenghua-Jiaojiawa trunk CO2 transportation pipeline in the first-stage pipeline network project of Yanchang oilfield as an example, the impurity water condensation process and its corrosion threat in the actual pipeline network engineering were analyzed in combination with thermodynamics. The OLGA software was used to simulate the water film formation and predicte corrosion threat of the pipeline. The water film content and its position changes under steady-state conditions and different transient conditions were analyzed, and the applicability of the simulation method was verified based on the experimental data. The results show that during steady-state operation, there was a certain volume of continuous water film in the front 22.3 km of the pipeline, and there was a corrosion threat in the pipe. With the fluctuation of pipeline throughput, the volume of water film increased, and the pipe section with water film under low throughput was longer. During the low pressure operation, the volume of water film decreased, but during the pressure recovery process, the volume of water film increased rapidly, and the length of pipeline covered by water film reached 37 km. Under the condition of shutdown/restart, the volume of water film and the length of the pipe section with water film decreased, but the shutdown may lead to the accumulation of static water film in the first 8 km pipeline, resulting in serious corrosion of the pipe wall. Under the leakage condition, the volume of water film in the pipe increased, the length of the pipe section with water film increased to 30 km, and the corrosion threat in the pipe was greater.

-

Keywords:

- supercritical CO2 /

- corrosion /

- water film /

- presence location

-

CO2管道输送是实现碳捕获、利用与封存(CCUS)技术快速发展和商业化、规模化应用的关键环节,通过长输管道输送超临界CO2是大规模运输CO2最经济、可行的方法[1],但是管输CO2流体中不可避免含有H2O、O2、NO2、H2S等杂质。在管网运行过程中,少量杂质H2O一旦析出会附着在管壁上形成水滴和连续水膜[2],CO2和其他杂质会溶于其中降低水相pH,造成长输管线的内壁腐蚀问题[3]。此外,在一定低温、高压条件下[4],管内还会形成以水为主体包含一定客体分子的水合物晶体[5],该物质会冲蚀管壁、堵塞管道,威胁管网安全运行[6]。

为了抑制自由水析出,国内外出版的CO2管道设计标准均对气源的最大含水量提出了建议和要求,DNVGL-RP-F104《二氧化碳管道的设计和运行》中提供了一些指导性的最大含水量限值,这些限值是根据运营经验获得的。例如Equinor运营的Snøhvit管道要求水的最大体积分数为0.005%,金德摩根公司规定其运营的管道水的最大质量分数为0.0261%;ISO 27913-2016《二氧化碳捕集、运输和地质储存——管道运输系统》中,要求将水的体积分数控制在0.002%~0.063%,以抑制管内腐蚀,为了防止水合物生成,应将水的体积分数限制在0.02%以下;SH/T 3202-2018《二氧化碳输送管道工程设计标准》中规定水的最小溶解度应低于60%,当管输温度为4 ℃时,水的质量分数的保守限值为0.02%。然而,研究表明[7],在含有少量杂质的超临界CO2输送管道中,即使杂质水的含量远小于标准中规定的含水量限值,管线也可能发生明显的内腐蚀,其原因可能是流体中的其他杂质与杂质H2O作用分离出水相[8]。国际能源机构在《CCS系统的腐蚀与选材》中指出,杂质可能会对水在CO2中的溶解度产生一定影响,促进自由水冷凝,该研究很好地支持了这一观点。因此,根据ISO 27913-2016 Carbon Dioxide Capture,Transportation and Geological Storage — Pipeline Transportation Systems在进行实际管道建设之前,设计方案中需明确少量杂质H2O的影响,以及时采取必要的腐蚀防护手段,延长管线寿命,减少经济损失。

笔者以延长油田一期管网工程中榆林能化(YNH)-乔家洼(QJW)干线管道为样本,采用OLGA软件模拟含杂质超临界CO2输送管线的实际运行过程,分析了在稳态运行工况和不同瞬态运行工况下管内水膜生成及分布规律,预测了长输管线的内腐蚀威胁,以期为延长油田长输管道安全运营提供理论支撑。

1. 理论基础

1.1 实际工程中水膜生成机理

延长CCUS项目采用低温甲醇洗CO2捕集工艺,所得气源纯度达到98.8%,满足提高油气采收率要求的95%以上。表1列出了本文所参考的流体组分,尽管其中水的摩尔分数仅为0.02%,管道依然存在自由水凝析、沉淀的风险。

表 1 流体组分Table 1. Fluid components组分 CO2 CO H2 N2 CH4 Ar CH3OH H2S H2O 摩尔分数/% 98.804 0.767 5 0.053 5 0.330 5 0.013 5 0.003 3 0.005 3 0.000 6 0.02 在延长油田含杂质超临界CO2管道实际运行过程中,由于介质流动而产生的摩擦阻力、流体与环境热交换、地形起伏等,管线运行温度和运行压力均会不断降低,杂质H2O在超临界CO2中的溶解度也将不断下降[9];此外,管线运行参数变化还会引起CO2相态发生变化,不同相态CO2中的饱和水含量不同[10],这些都可能诱使管线中杂质H2O的析出并凝结在金属表面[11]。凝结形式有膜状凝结和珠状凝结两种。膜状凝结指杂质H2O能较好地润湿壁面,从而在管道内壁形成水膜;珠状凝结发生在杂质H2O润湿壁面能力较差时,游离水在管道内壁以小液珠形式存在。但珠状凝结只有当壁面涂覆某种有机物(如脂肪酸或油类)时,才能短时间得以保持,因此在分析该类管道自由水含量时,按水膜分析是符合实际的。

以游离水存在的水膜会溶解CO2形成碳酸[12],腐蚀管线,其他杂质的存在也会促进腐蚀发生[13]。而在管道输送过程中,作为杂质存在的少量自由水容易在管线底部和管道的低洼处积聚[14],从而使管线发生点蚀等局部腐蚀现象[15]。由于CO2含量高、扩散速率快,超临界CO2输送管道发生腐蚀穿孔后,会迅速释放大量的CO2,此外,焦耳效应会使管道发生灾难性破裂。

1.2 模拟方法

OLGA软件是当前世界领先的稳态、瞬态多相流模拟软件,可以对管线、油井及油气处理装置中的油气水运动状态进行模拟[15],已经得到了众多大型石油公司的认可。

作为长距离管网系统一维模拟工具,OLGA软件集成了适用于油气管道CO2均匀腐蚀的经验模型,但不适用于含有少量杂质H2O的超临界CO2输送管道。因此,本研究根据管道中各组分的物性参数,借助OLGA软件的基础理论模型,包括管网计算守恒方程和水力、热力计算模型,计算H2O在不同相中的存在形式和含量[16],获得了管线运行过程中不同管段杂质H2O的状态,进而分析长输管线的内腐蚀威胁。在延长一期管道工程中水作为杂质,其含量和分压都远小于CO2,基于电化学腐蚀理论分析,自由水的状态是控制管线内腐蚀速率的主要因素[17],因此这种间接分析腐蚀风险的方法具有可行性。

1.3 模拟方法验证

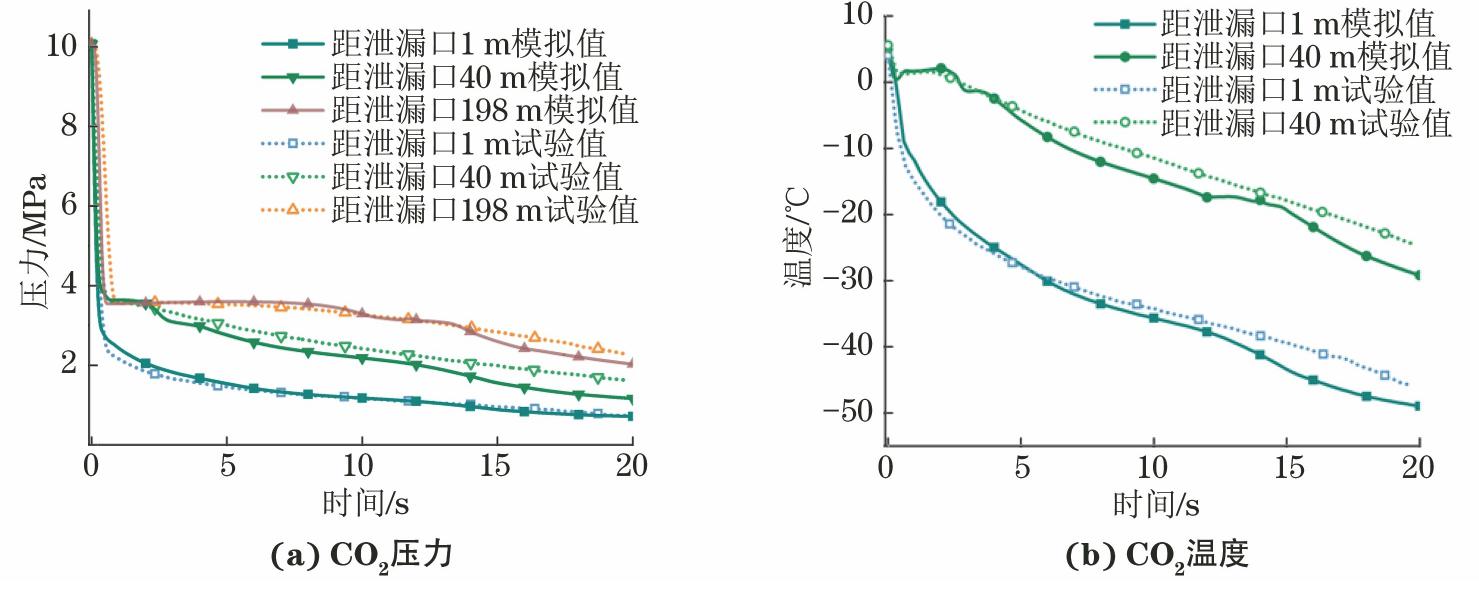

由前文可知,延长油田长输管线的内腐蚀问题主要是由管内流动参数变化导致杂质水凝析为附着在管壁的水膜引发的,因此使用OLGA软件建立的模型是否准确很大程度上取决于该模型能否准确计算出不同工况下CO2输送管线中的温度、压力等流动参数。本研究选择HUH等[18]进行的密相CO2输送管道泄放试验,将模拟结果与试验结果进行对比,分析该模拟方法的准确性。CO2输送管道泄放试验参数见表2。

管道 保温层 初始温度/℃ 初始压力/MPa 泄放口直径/mm 管长/m 内径/mm 壁厚/mm 导热系数/(W·m-1·K-1) 比热容/(kJ·kg-1·K-1) 厚度/mm 密度/(kg·m-3) 导热系数/(W·m-1·K-1) 比热容/(kJ·kg-1·K-1) 200 51.92 4.23 14 0.48 19 900 0.035 0.795 4.9 10.05 50 基于试验数据,借鉴HUH等[18-19]的方法,建立密相CO2输送管线模型。在OLGA软件中选择纯CO2流体,调节管线入口流量为2 kg/s,并在管线稳态运行一段时间后停止输送CO2。模拟结果表明,密相CO2停输后管内流动参数变化的模拟结果与试验结果基本一致。由于试验采用爆破方式进行,泄放几乎瞬间开始,调节模型泄漏点在t为0时开始泄放,并设置最小时间步长为10-9 s,管道泄放模拟结果与试验结果对比见图1。

由图1可知,管内温度、压力的模拟结果与试验结果相近,尤其是CO2压力的模拟结果与试验结果贴合很好。同时,由表3可知,压力模拟结果的绝对误差较小,最大绝对误差在距泄漏口40 m处,为-0.49 MPa,且该处的平均相对误差最大,为-12.22%。由表4可知,温度模拟结果的最大绝对误差较大,但平均绝对误差、平均相对误差均较小,最大平均误差为7.99%。结果表明,该模拟结果的误差能够满足工程实际需要,使用OLGA软件模拟管内自由水含量变化是合理可靠的。

表 3 压力模拟结果的误差Table 3. Errors of pressure simulation results位置 最大绝对误差/MPa 最小绝对误差/MPa 平均绝对误差/MPa 平均相对误差/% 距离泄漏口1 m处 0.40 0.003 0.035 0.99 距离泄漏口40 m处 -0.49 0.060 -0.260 -12.22 距离泄漏口198 m处 -0.30 0.005 -0.094 -2.55 表 4 温度模拟结果的误差Table 4. Errors of temperature simulation results位置 最大绝对误差/℃ 最小绝对误差/℃ 平均绝对误差/℃ 平均相对误差/% 距离泄漏口1 m处 6.0 0.3 -1.22 1.41 距离泄漏口40 m处 -4.5 -0.4 -2.00 7.99 2. 延长油田CCUS项目中管网模型的搭建

2.1 模型建立

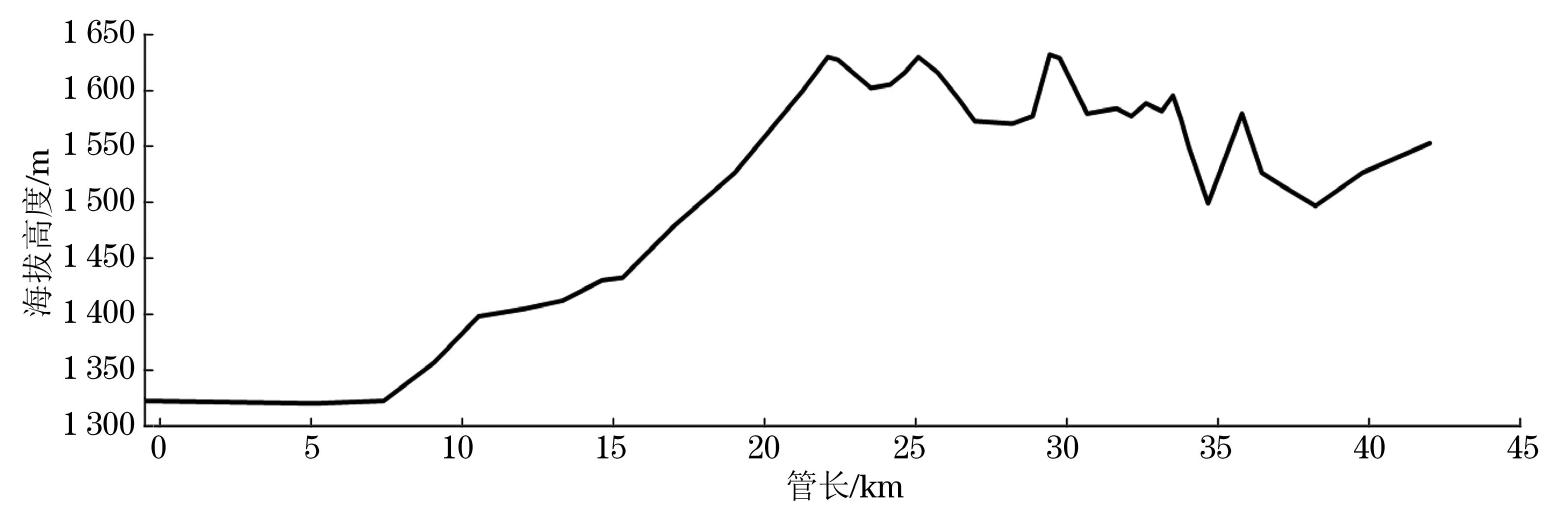

陕西延长石油集团一期管网工程将榆林能化生产的高含量CO2气源输送至乔家洼油区和化子坪区块,年输量为36万t。其中,5万t CO2由乔家洼分输站分输至乔家洼油区注入,31万t CO2通过管线L12运至杏子川(XZC)末站注入。由于不同管线的模拟方法和分析方法相同,本文仅以QNH-QJW干线为例分析稳态运行和不同瞬态运行工况下管线中的水膜生成规律,所参考的管线高程数据见图2,管线设计参数见表5。

表 5 榆林能化至乔家洼管线设计参数Table 5. Design parameters of the pipeline from YNH to QJW管线名称 管长/km 管材 管道规格/mm 绝对粗糙度/mm 埋深/m 土壤温度/℃ 总高程差/m 榆能化-乔家洼 42 X80 ϕ168×6 0.045 1.8 7.8 291 使用OLGA软件模拟长输管线中自由水的含量及分布位置时,需先获取实际管输介质的物性参数,而该软件不包含计算流体物性的模块,需采用PVTSIM软件定义管输介质的组分并生成TAB文件,将TAB文件导入OLGA软件后,可以直接调用管输介质的物性参数。

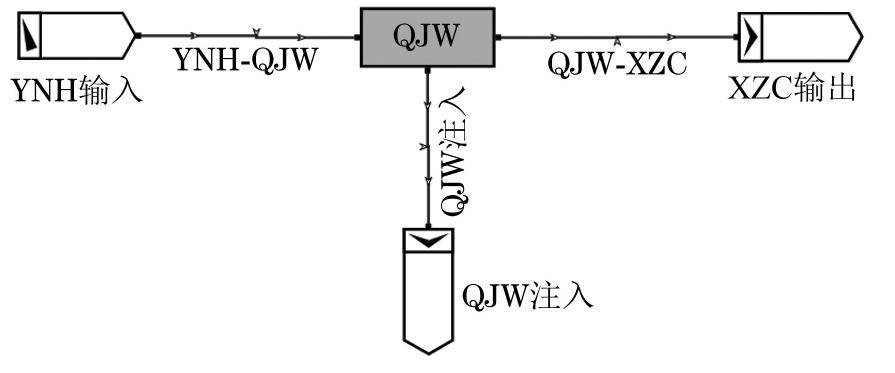

基于管线设计参数和管线高程数据建立长输管线的理论模型,首先设置管道的组件参数,包括管线、入口节点、中间节点、出口质量节点、阀门等,如图3所示。为各节点和管线选择其所需的流体物性文件,并利用软件自动计算通过模型中间节点的流体体积。同时,设置一维管线自动分段,最小段数为2,最大段距为100 m。为了保证计算结果收敛,需调整段距,使前一段与后一段的长度比值在0.5~2.0。

2.2 模拟参数设置

模拟长输管线的实际运行情况,需严格按照实际管网运行参数和介质组分设置长输管道的初始参数、边界条件和环境条件,以准确计算管道实际工作过程中超临界CO2的相态变化和管内杂质H2O的状态。

YNH入口节点的温度设置为45 ℃,压力设置为13 MPa,调整代表杏子川末站和乔家洼注入站出口节点的质量流量分别为36 904.76 kg·h-1和5 952.38 kg·h-1,管线与环境进行热交换的平均对流换热系数设置为7 W/(m2·K)。为了讨论杂质水引起的管线内壁腐蚀威胁,计算获得管壁附近水膜含量、水膜体积及壁面连续水膜参数(当管壁存在连续水膜时,输出值为1;当不存在连续水膜时,输出值为0)等,本研究所需的输出参数包括:CO2温度、流体压力、介质质量流量、CO2密度、水膜质量浓度、连续水膜输出参数(0/1)和水膜体积。

OLGA软件利用一阶隐式差分方法进行多相流数值模拟计算,为保证计算结果具有较好的收敛性和可靠性,应选定合适的迭代步长。通过调节最小时间步长为0.001 s,输出时间步长为1 s,得到了较好的计算结果。

3. 实际运行过程中管内水膜生成预测

3.1 YNH-QJW干线稳态运行工况

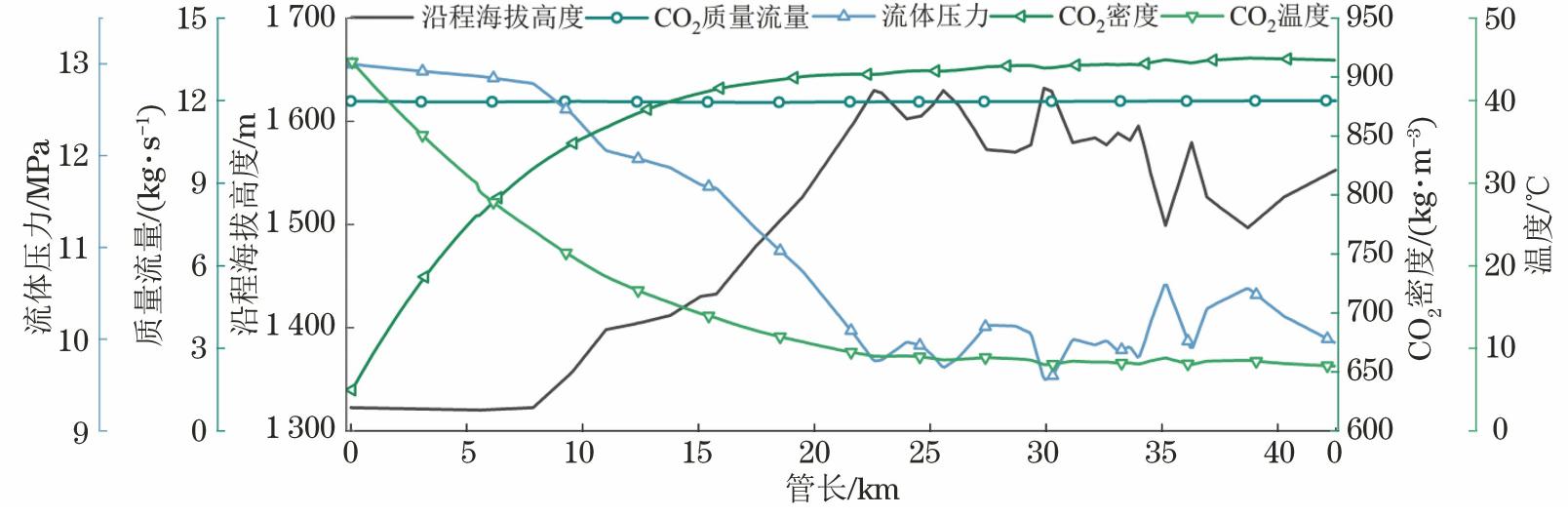

管网模型运行48 h时后达到稳定状态,此时管线各处温度、压力均基本稳定,YNH-QJW干线稳态运行时的管线参数如图4所示。由图4可知,在榆能化-乔家洼主干线上,管内流体压力始终维持在临界压力以上,压力损失约为3.035 MPa,出口端压力为9.96 MPa。自进口节点起,管内流体的温度持续下降,并在5.3 km处下降到临界温度以下,出口温度约为7.85 ℃。在该管线运行过程中,CO2密度从637 kg·m-3提高到915 kg·m-3,CO2输送状态由超临界态转变为密相态。

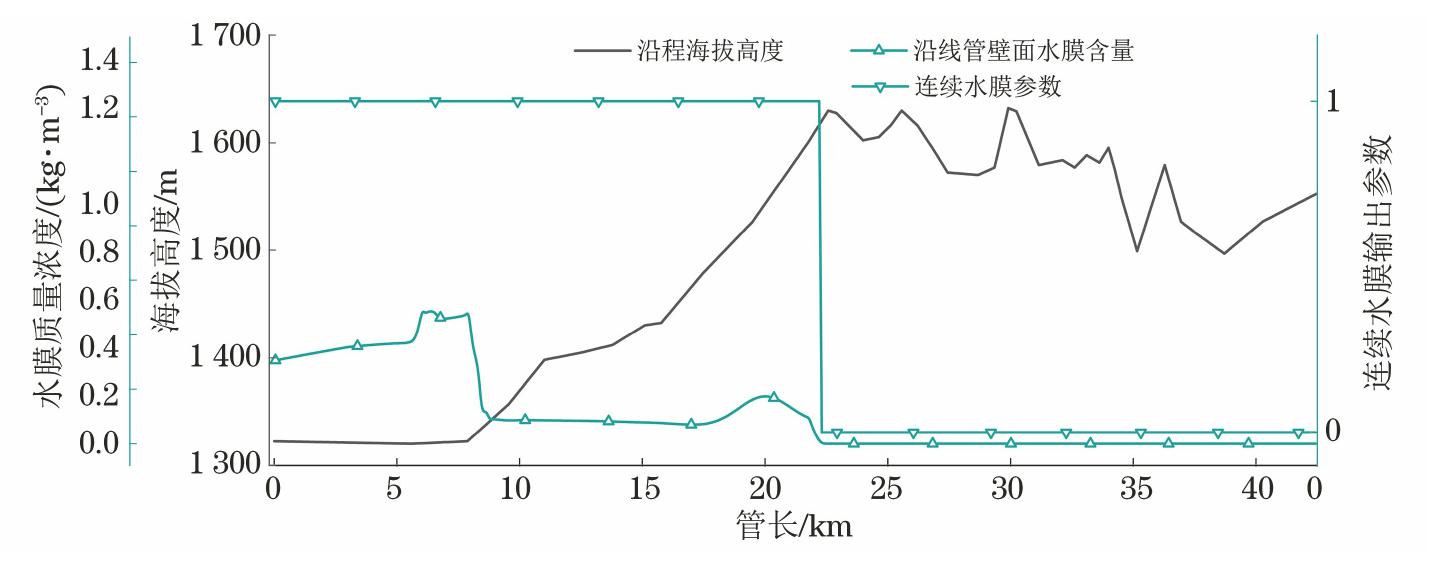

结合图5可以看出,随着管线运行参数变化,YNH-QJW管段内存在一定量的连续水膜。从入口节点至8 km处,由于高程起伏很小,形成的水膜受到破坏的程度较小,因此管壁水膜含量较高,该段水膜质量浓度最高可达0.48 kg·m-3。随着沿程海拔升高,管线高程起伏波动增大,水膜含量迅速减小并维持在较低水平。在该长输管线稳态运行过程中,管内水膜体积约为0.1 m3,连续水膜主要存在于前22.3 km的管段内,该管段受内腐蚀威胁较高。

3.2 YNH-QJW干线瞬态运行工况

在实际工程中,由于气源产量、压缩机和泵等动力设备故障、检修作业等原因,管线还可能经历输量变化、压力波动、停输/再启动以及泄漏等非稳态运行过程。在不同的瞬态工况下,管内介质流动参数往往不同,这会引起CO2发生相态变化和管内自由水含量波动,从而影响管线安全运行。本节在管线稳态运行48 h基础上,模拟不同瞬态工况下管线中的水膜含量变化。

3.2.1 输量变化的影响

通过调节管网出口节点流量模拟输量降低至稳态运行80%时的瞬态工况,类似的,调节节点流量,模拟流量增加到120%时的管线运行情况,管线参数设置见表6。每种工况模拟6 d,每次输量变化调整在1 h内完成,模拟结果见图6。

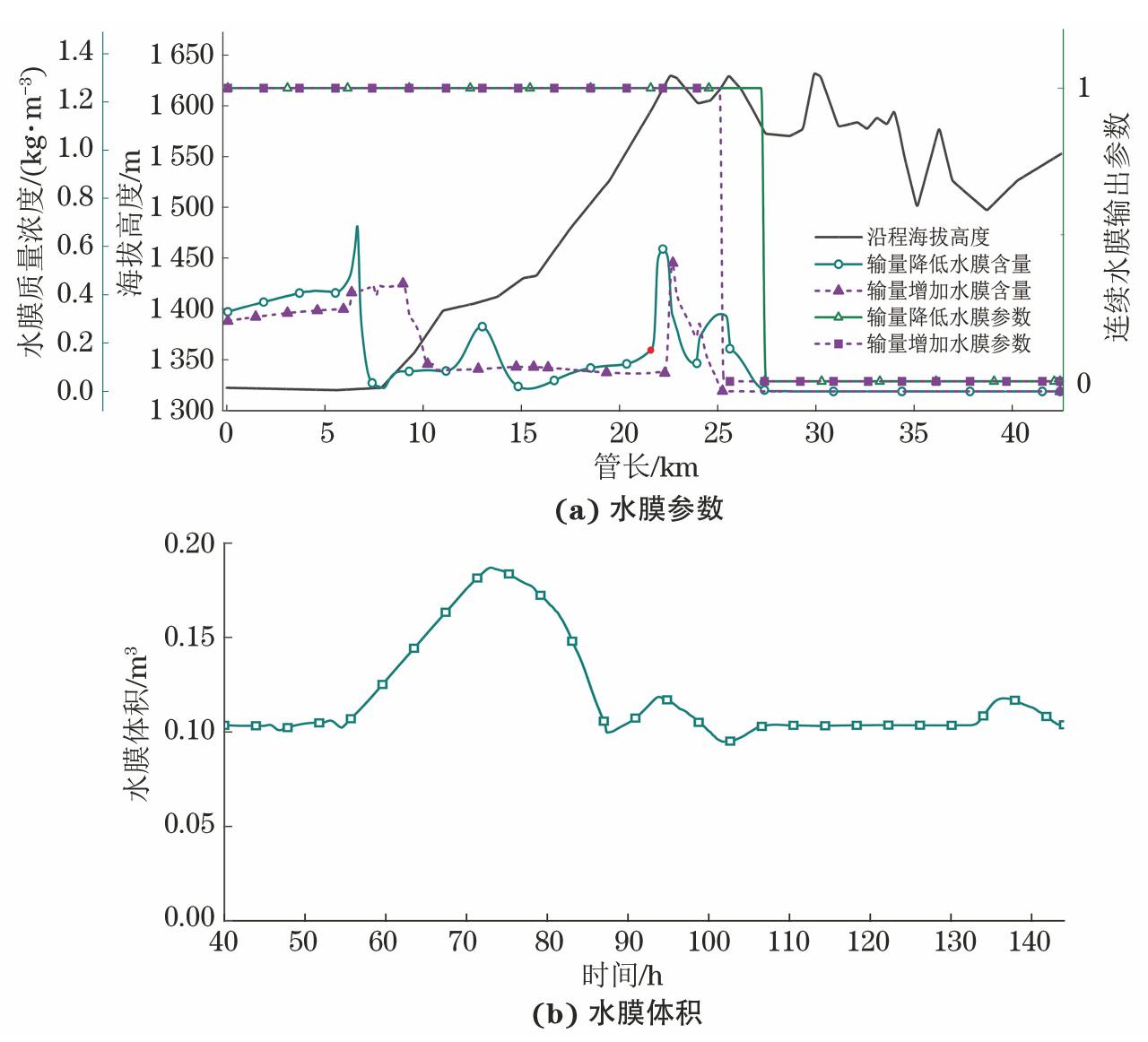

表 6 不同工况下管线参数设置Table 6. Water film parameters under different working conditions工况 入口温度/℃ 入口压力/MPa 输量/(kg·s-1) 稳态运行 45 13 11.87 输量降低 - - 9.50 输量增加 - - 14.25 压力降低 - 9 - 压力恢复 - 13 - 停输 - - 0 再启动 - - 11.87 泄漏(支线设置泄漏点) - - - 模拟发现输量变化后管线运行温度、压力的变化规律基本不变,各管段压降减小,出口压力变为10.2 MPa,同时管线各处温度降低1 ℃左右,管内CO2保持超临界态和密相态流动。由图6(a)可知,管线输量降低及其他管线参数变化均增加了管内水膜含量,水膜含量增加了近一倍,被水膜覆盖的管线长度增加至27.3 km。

输量增加后,长输管线压降增加,出口压力变为9.62 MPa,各管段温度升高,出口温度变为8.04 ℃。同时结合图6可知,输量增加使管线中的水膜含量略微增加,被水膜覆盖的管段长度增加至25 km,在其之后的管段水膜间断出现,在输量增加的工况下,该管线水膜体积始终维持在0.1 m3左右。

3.2.2 压力波动的影响

调节入口压力在0.2 h内从13 MPa降至9 MPa。按照GB/T 35068—2018《油气管道运行规范》标准,10 h后使管线入口压力在4 h内恢复,确保增压速率不超过1 MPa/h,具体管线参数设置见表6。

降低管线入口压力,管线各处压力随之下降。在长输管线的后半段,运行压力逐渐下降到临界压力以下,出口压力约为6.4 MPa,CO2由密相态过渡到液相态。同时,管线温度和流量均出现先增加后减小的趋势,但均未能恢复至稳态运行时的水平。由图7(a)可知,压力降低导致管内水膜含量减少,存在连续水膜的管段长度缩短至12.5 km,管内存在腐蚀威胁。

在压力恢复过程中,管线温度和流量均出现先增加后减小的趋势,后半段管线中的CO2逐渐由液态恢复到密相态。结合图7(b)可知,增压后水膜体积不断增加,最高达到0.24 m3,最大水膜质量浓度达到1.8 kg·m-3,被水膜覆盖的管段长度也延长至37 km。

3.2.3 停输再启动的影响

通过调节管道的质量流量和出口阀门模拟管线的停输、再启动工况,具体管线参数见表6。由于超临界CO2的密度较大,因此设置阀门开关动作时间为1 min,以防管内发生严重的水击。

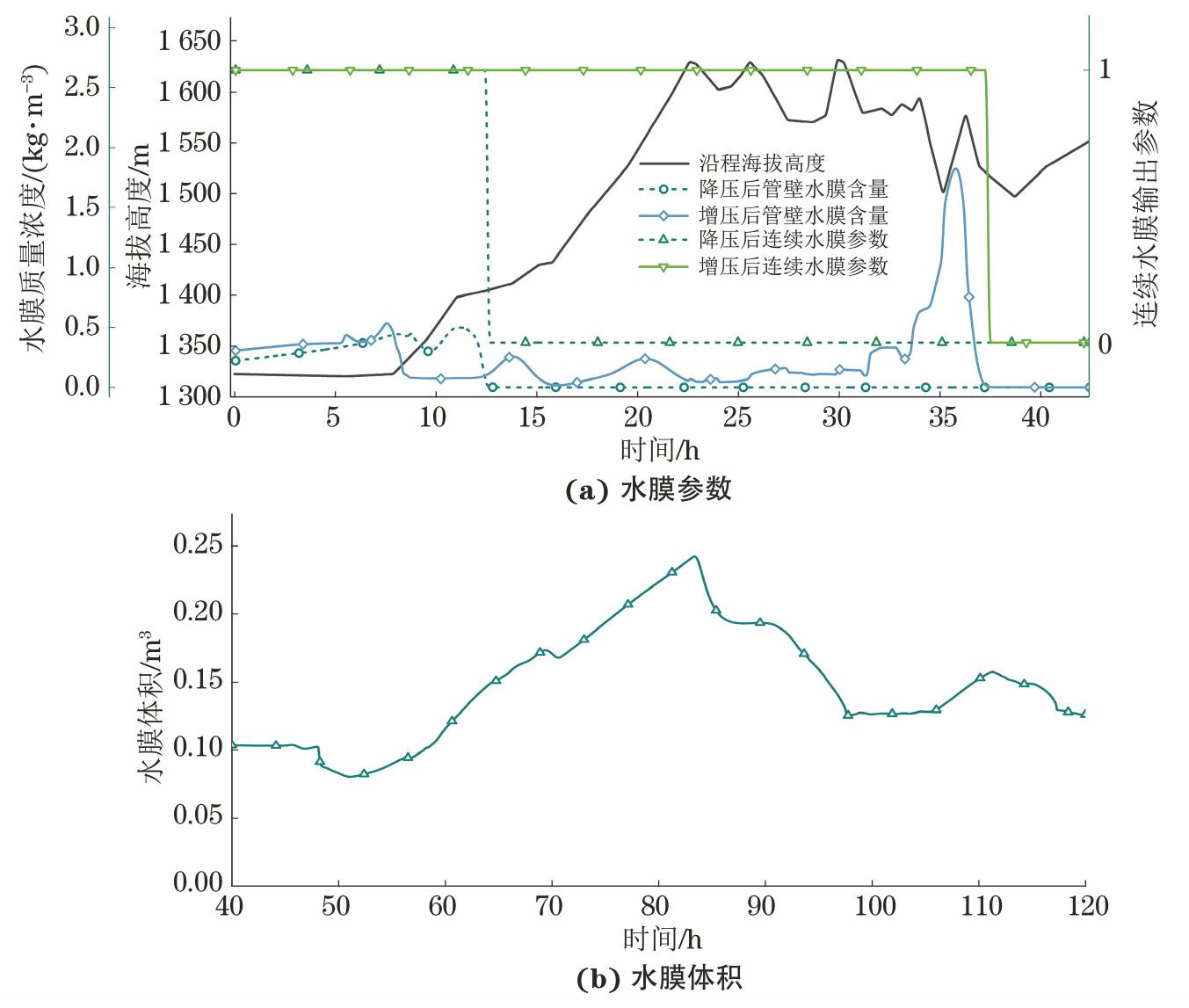

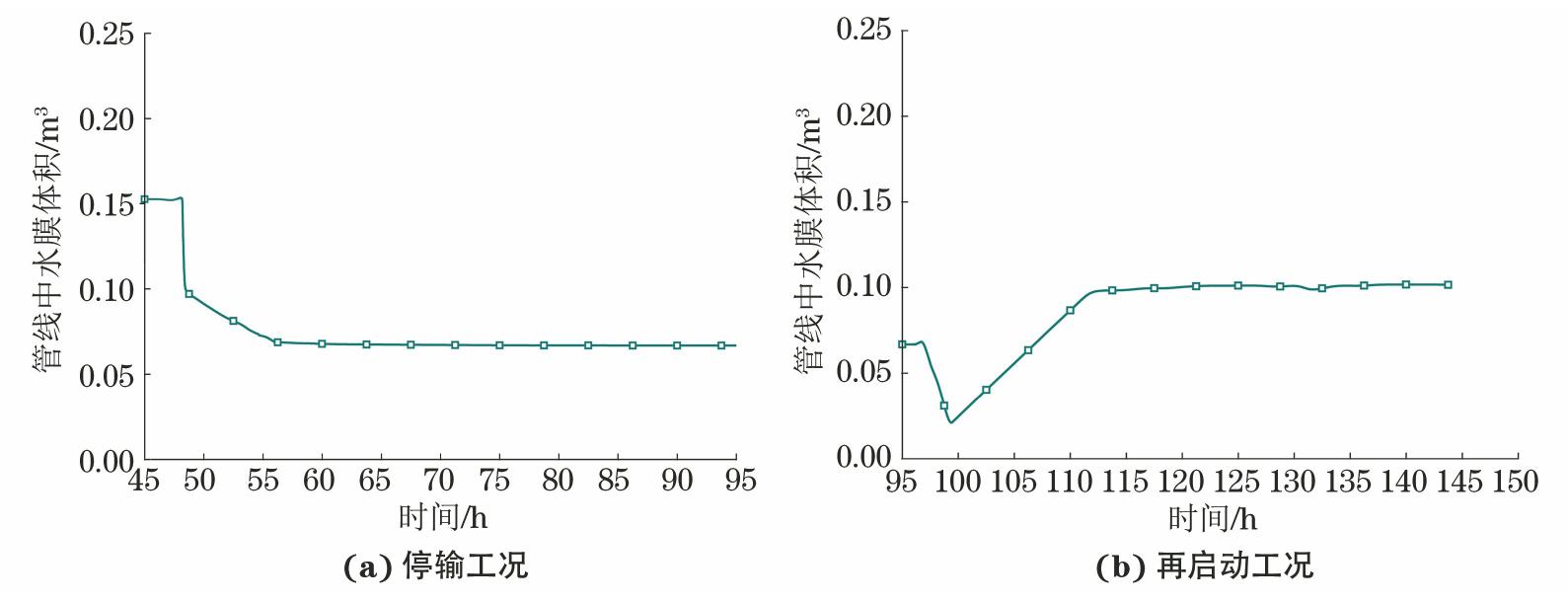

停输后管线各处压力不断下降,并在7 h后稳定在6.4~9.7 MPa,12 h后管线各处流量降为0,20 h后温度下降至环境温度。停输期间,受压力控制,管内CO2相态处于密相态和液相态。由图8(a)可知,停输操作使得管线水膜体积降低并保持在0.067 m3,结合连续水膜参数和水膜含量可知,在8 km之前的管线中水膜质量浓度最高达0.5 kg·m-3,但静止状态下水膜可能会聚集在管线底部进而造成极大的腐蚀威胁。

完成重启操作后,管内温度、压力均出现先增加后降低的变化趋势,并均在启动操作20 h后趋于稳定,期间CO2始终保持超临界态和密相态流动。同时,结合图8(b)可知,管内水膜体积先减小后增加,并最终稳定在0.1 m3,在此过程中输量扰动使得管内水膜含量减少,随着CO2流动,水膜含量又逐渐增加,连续水膜分布在前20.5 km管段。

3.2.4 泄漏工况的影响

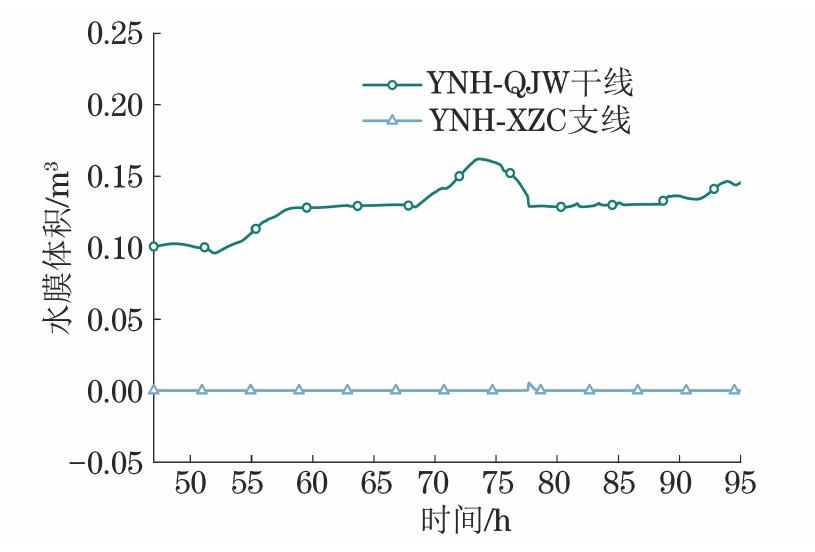

为了模拟泄漏工况,在乔家洼-杏子川支线25 km处设置孔径为10 mm的泄漏点,泄漏背压为大气压。模拟获得的水膜体积变化见图9。

管道发生泄漏后,泄漏点前的管段输量由10.33 kg·s-1增加至16.6 kg·s-1,运行温度降低,而泄漏点后面的管段输量略微减小,温度上升。同时,管网压降增加,乔家洼-杏子川支线出口压力从8.3 MPa降至4.95 MPa,CO2勉强未进入两相区。YNH-QJW干线流量增加至18.3 kg·s-1左右,各管段温降减小,干线出口压力降至8.41 MPa。

结合图9可知,受支线泄漏影响,干线水膜体积由0.1 m3增加至0.16 m3,存在连续水膜的管段长度延长至30.3 km,但15.5~30.3 km区段管线的水膜质量浓度较低,不到0.1 kg·m-3。在支线中,在77.7 h左右,管线中仍存在少量水膜。

3.3 讨论

在稳态运行过程中,随着管内流体温度、压力的降低,含杂质CO2中杂质H2O析出成为游离水,在该段管线前22.3 km处的管壁存在一定量的连续水膜,管内腐蚀威胁较大。其他管段自由水含量较低,但不排除发生局部腐蚀的危险。

输量发生波动时,水膜量有所增加,其中低输量下管内水膜量更高,存在连续水膜的管段更长,管内腐蚀威胁更大;压力降低工况下,管内水膜量有所减少,但在恢复过程中,水膜量急剧增加,存在连续水膜的管段延长至37 km,管内腐蚀威胁较高;停输/再启动工况下,尽管存在连续水膜的管段较短,但在管线前8 km处,由于停输管内存在相对静止的水膜,自由水聚集可能会造成严重腐蚀;管道泄漏时,管线运行压力迅速降低,管内CO2流体勉强未进入两相区,可见泄漏本身就是重大安全事故,此外水膜量增加,腐蚀威胁增大。

4. 结论与建议

(1)延长油田CCUS项目中YNH-QJW干线存在管内腐蚀威胁,CO2气源中的少量杂质水会析出形成附着在管壁上的连续水膜。在温度、压力均较高的初始管段,由于地形起伏波动较小,水膜受到的破坏程度较小,更易形成连续水膜,管内受腐蚀威胁更高。

(2)不同瞬态工况下,随管线运行温度和运行压力波动,管内水膜量均发生不同程度的变化,其中输量波动、压力上升以及泄漏工况下,水膜量更高,存在水膜的管线更长,因此管线受腐蚀威胁更大;停输工况下,尽管存在连续水膜的管线较短,但管线内的静态水膜更易沉淀、聚集在管线底部,诱使前8 km管线钢发生严重腐蚀。

(3)在延长油田长输管线设计时,对于腐蚀威胁较大的管段,可以通过增加管道壁厚来预留腐蚀裕量;在管道输送之前,应确保CO2气源组分满足工程设计标准中的要求;有必要采用真空干燥等方式对产品进行充分干燥以防止自由水的形成,降低管内腐蚀风险,避免固体水合物形成。

(4)利用本研究模型,可以确定连续水膜的生成位置范围及生成量,为低含水量含杂质CO2管道内壁的腐蚀防护提供理论指导,但限于腐蚀模型的适用范围,未能预测CO2管内腐蚀情形。因此,有必要深入探究低含水量含杂质CO2腐蚀行为及机理,以确保CO2管道安全,从而夯实CCUS技术实施的腐蚀防控基础。

-

表 1 流体组分

Table 1 Fluid components

组分 CO2 CO H2 N2 CH4 Ar CH3OH H2S H2O 摩尔分数/% 98.804 0.767 5 0.053 5 0.330 5 0.013 5 0.003 3 0.005 3 0.000 6 0.02 管道 保温层 初始温度/℃ 初始压力/MPa 泄放口直径/mm 管长/m 内径/mm 壁厚/mm 导热系数/(W·m-1·K-1) 比热容/(kJ·kg-1·K-1) 厚度/mm 密度/(kg·m-3) 导热系数/(W·m-1·K-1) 比热容/(kJ·kg-1·K-1) 200 51.92 4.23 14 0.48 19 900 0.035 0.795 4.9 10.05 50 表 3 压力模拟结果的误差

Table 3 Errors of pressure simulation results

位置 最大绝对误差/MPa 最小绝对误差/MPa 平均绝对误差/MPa 平均相对误差/% 距离泄漏口1 m处 0.40 0.003 0.035 0.99 距离泄漏口40 m处 -0.49 0.060 -0.260 -12.22 距离泄漏口198 m处 -0.30 0.005 -0.094 -2.55 表 4 温度模拟结果的误差

Table 4 Errors of temperature simulation results

位置 最大绝对误差/℃ 最小绝对误差/℃ 平均绝对误差/℃ 平均相对误差/% 距离泄漏口1 m处 6.0 0.3 -1.22 1.41 距离泄漏口40 m处 -4.5 -0.4 -2.00 7.99 表 5 榆林能化至乔家洼管线设计参数

Table 5 Design parameters of the pipeline from YNH to QJW

管线名称 管长/km 管材 管道规格/mm 绝对粗糙度/mm 埋深/m 土壤温度/℃ 总高程差/m 榆能化-乔家洼 42 X80 ϕ168×6 0.045 1.8 7.8 291 表 6 不同工况下管线参数设置

Table 6 Water film parameters under different working conditions

工况 入口温度/℃ 入口压力/MPa 输量/(kg·s-1) 稳态运行 45 13 11.87 输量降低 - - 9.50 输量增加 - - 14.25 压力降低 - 9 - 压力恢复 - 13 - 停输 - - 0 再启动 - - 11.87 泄漏(支线设置泄漏点) - - - -

[1] 陈菊, 管英柱, 王长权, 等. CO2-EOR油井井下附件腐蚀行为[J]. 腐蚀与防护, 2022, 43(12): 63-67. CHEN J, GUAN Y Z, WANG C Q, et al. Corrosion behavior of CO2-EOR downhole accessories in oil wells[J]. Corrosion & Protection, 2022, 43(12): 63-67.

[2] 张玉楠, 樊学华, 胡嘉惠, 等. 高含CO2-H2S-Cl-环境中井深温度对管线钢腐蚀的影响[J]. 腐蚀与防护, 2023, 44(2): 13-18, 86. ZHANG Y N, FAN X H, HU J H, et al. Effect of well depth temperature on corrosion of X60 pipeline steel in environment with high CO2-H2S-Cl-content[J]. Corrosion & Protection, 2023, 44(2): 13-18, 86.

[3] 陈兵, 房启超, 任科洋. 基于试验的CO2输送弯管电化学腐蚀模拟[J]. 腐蚀与防护, 2022, 43(1): 56-60, 66. CHEN B, FANG Q C, REN K Y. Electrochemical corrosion simulation of elbow for CO2 transportation based on experiment[J]. Corrosion & Protection, 2022, 43(1): 56-60, 66.

[4] 颜开, 向勇, 陈晓玲. CO2海洋封存系统管道腐蚀特性研究进展[J]. 腐蚀科学与防护技术, 2019, 31(6): 672-680. YAN K, XIANG Y, CHEN X L. Investigation on corrosion characteristics of pipeline in CO2 ocean storage system[J]. Corrosion Science and Protection Technology, 2019, 31(6): 672-680.

[5] 陈兵, 徐梦林, 房启超, 等. 超临界含杂质CO2管网停输再启动对水合物生成的影响[J]. 石油与天然气化工, 2022, 51(4): 43-50. CHEN B, XU M L, FANG Q C, et al. Effect of supercritical impurity-containing CO2 pipe network shutdown and restarting conditions on hydrate generation[J]. Chemical Engineering of Oil & Gas, 2022, 51(4): 43-50.

[6] 陈兵, 巨熔冰, 白世星, 等. 含杂质超临界-密相CO2管道输送工艺参数优化[J]. 石油与天然气化工, 2018, 47(4): 101-106, 119. CHEN B, JU R B, BAI S X, et al. Optimization of process parameters for supercritical-dense phase CO2 pipeline transportation with impurities[J]. Chemical Engineering of Oil & Gas, 2018, 47(4): 101-106, 119.

[7] YEVTUSHENKO O, BLER RWater impact on corrosion resistance of pipeline steels in circulating supercritical CO2 with SO2 and NO2 impuritiesCorrosion 2014TexasNACE2014YEVTUSHENKO O, BLER R. Water impact on corrosion resistance of pipeline steels in circulating supercritical CO2 with SO2 and NO2 impurities[C]//Corrosion 2014. Texas: NACE, 2014. [8] 孙冲, 王勇, 孙建波, 等. 含杂质超临界CO2输送管线腐蚀的研究进展[J]. 中国腐蚀与防护学报, 2015, 35(5): 379-385. SUN C, WANG Y, SUN J B, et al. Investigation progress on corrosion behavior of supercritical CO2 transmission pipelines containing impurities in CCS[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(5): 379-385.

[9] HUA Y, BARKER R, NEVILLE A. Comparison of corrosion behaviour for X-65 carbon steel in supercritical CO2-saturated water and water-saturated/unsaturated supercritical CO2 [J]. The Journal of Supercritical Fluids, 2015, 97: 224-237. [10] SUN C, LIU J X, SUN J B, et al. Probing the initial corrosion behavior of X65 steel in CCUS-EOR environments with impure supercritical CO2 fluids[J]. Corrosion Science, 2021, 189: 109585. [11] TANG S, ZHU C Y, CUI G, et al. Analysis of internal corrosion of supercritical CO2 pipeline[J]. Corrosion Reviews, 2021, 39(3): 219-241. [12] 张正海, 杨贵荣, 宋文明, 等. CO2压力对20钢在CO2/水两相分层流液相介质中腐蚀行为的影响[J]. 机械工程材料, 2020, 44(10): 33-37, 42. ZHANG Z H, YANG G R, SONG W M, et al. Effect of CO2 pressure on corrosion behavior of 20 steel in CO2/aqueous two-phase stratified flow liquid phase medium[J]. Materials for Mechanical Engineering, 2020, 44(10): 33-37, 42.

[13] 李彦鹏, 朱世东, 李金灵, 等. 油气管道H2S/CO2腐蚀与防护技术研究进展[J]. 腐蚀与防护, 2022, 43(6): 1-6, 12. LI Y P, ZHU S D, LI J L, et al. Research progress of H2S/CO2 corrosion and protection technology for oil and gas tubing[J]. Corrosion & Protection, 2022, 43(6): 1-6, 12.

[14] SUN C, WANG Y, SUN J B, et al. Effect of impurity on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system[J]. The Journal of Supercritical Fluids, 2016, 116: 70-82. [15] 钟功祥, 石强, 赵乾坤. 含CO2油气管道内腐蚀模拟及剩余寿命预测[J]. 表面技术, 2016, 45(11): 106-112. ZHONG G X, SHI Q, ZHAO Q K. Corrosion simulation inside oil-gas pipelines containing CO2 and prediction of residual life[J]. Surface Technology, 2016, 45(11): 106-112.

[16] SUN C, SUN J B, LUO J L. Unlocking the impurity-induced pipeline corrosion based on phase behavior of impure CO2 streams[J]. Corrosion Science, 2020, 165: 108367. [17] PINILLA A, GUERRERO E, HENAO D H, et al. CFD modelling of two-phase gas - liquid annular flow in terms of void fraction for vertical down- and up-ward flow[J]. SN Applied Sciences, 2019, 1(11): 1382. [18] HUH C, CHO M I, KANG S G. Numerical analysis on depressurization of high pressure carbon dioxide pipeline[J]. Journal of the Korean Society for Marine Environment & Energy, 2016, 19(1): 52-61. [19] HUH C, CHO M I, HONG S, et al. Effect of impurities on depressurization of CO2 pipeline transport[J]. Energy Procedia, 2014, 63: 2583-2588.

下载:

下载: