Corrosion Detection of Heat Exchanger Tube Bundles Based on Quantitative Risk Assessment Technology

-

摘要:

针对目前国内热交换器定期检验时,换热管束是否需要检验以及检验比例的问题,运用定量风险评估技术对某炼化企业一台管壳式热交换器的管束进行失效可能性、失效后果计算。随后采用涡流和内窥镜技术对473根管束进行了腐蚀检测,共计发现超标缺陷管束22根,其中包含腐蚀穿孔管束5根,并对腐蚀原因进行了分析。定量风险评估的结果在一定程度上反应了热交换器管束的腐蚀情况,可为腐蚀检测策略的制定提供科学的指导,具有一定的工程应用价值。

Abstract:In view of the inspection necessity and proportion of heat exchange tube bundle during current domestic heat exchanger periodic inspection, the quantitative risk assessment technology was used to calculate the failure possibility and failure consequence of the tube bundle of a shell-and-tube heat exchanger in a refining and chemical enterprise. Subsequently, the eddy current and endoscopic techniques were used to detect the corrosion of 473 tube bundles. A total of 22 tube bundles with excessive defects were found, including 5 corroded perforated tube bundles, and the causes of corrosion were analyzed. The results of quantitative risk assessment reflect the corrosion state of heat exchanger tube bundles to a certain extent, which can provide scientific guidance for the formulation of corrosion detection strategies and have certain engineering application value.

-

Keywords:

- risk assessment /

- heat exchanger /

- heat exchange tube /

- eddy current testing /

- corrosion detection

-

热交换器是石油化工企业广泛使用的一种通用设备,据统计,炼化企业中热交换器的建设投资约占总投资的40%,在整个炼化工艺流程中占有举足轻重的地位。热交换器的主要功能是将高温流体的热量传送给低温流体,实现能量的转移和交换,以满足工艺流程的需要,热交换器能否稳定安全运行直接关系到整个炼化企业的能耗、生产效率和经济效益等[1-2]。换热管束是热交换器的核心部件之一,GB/T 30579-2022《承压设备损伤模式识别》中规定的五大类损伤模式(腐蚀减薄、环境开裂、材质裂化、机械损伤、其他损伤),换热管束都有可能发生。目前,换热管束的腐蚀检测还存在以下问题:(1)针对在役热交换器管束的监管,主要依据TSG 21-2016《固定式压力容器安全技术监察规程》,其中明确指出换热管属于压力容器本体中的主要受压元件,需要进行定期检验,但后续却未具体提及如何进行检验,这就给定期检验方案的制定带来一定的困难;(2)在装置大修时,在役换热管数量极大,盲目全部检验会造成时间和经济效益的巨大浪费;(3)针对换热管束,国内使用单位通常采用工业高压清洗或者在服役3~6 a后整体更换,这样的操作除了无法识别腐蚀管束外,还会造成巨大的经济损失。针对换热管腐蚀最为科学合理的处理方案应为:通过一定的技术手段,在腐蚀当量达到一定程度时,对部分管束进行预堵管操作。

为此,笔者采用定量风险评估技术对某炼化企业一台热交换器的管束进行了失效可能性和失效后果计算,并基于风险等级制定了检验策略,随后采用涡流和内窥镜技术对管束进行了腐蚀检测,采用理论计算和实际检测验证相结合的手段,证明了定量风险评估技术在热交换器管束腐蚀检测中的可行性和可靠性,以期为换热管的检验检测提供一个全新的思路,为换热器的完整性管理和标准更新修订打下一定的基础。

1. 定量风险评估计算原理

1.1 失效可能性计算

在定量风险评估计算过程中,将管束泄漏定义为管束的失效,当管束的主导损伤模式为全面减薄时,管束的剩余寿命通常可以用原始壁厚的百分数来表示,如果管束还包含其他损伤模式,例如:局部减薄、环境开裂、振动损伤等,则需要基于管束的剩余寿命来进行失效可能性预测,API RP 581-2016《基于风险的检验》中换热管束的失效可能性计算见式(1)。

(1) 式中:Pf,tube为管束的失效概率;t为服役时间;β为无单位的威布尔形状参数;η为按年计算的威布尔特征寿命。

在管束失效可能性计算中,β和η的取值是计算的关键,API RP 581-2016给出四种β和η的取值方法:(1)在可靠性数据库中查找筛选与使用工况相匹配的管束,根据所查询的数据绘制威布尔分布图,计算β和η的值;(2)使用单位提供管束的β和η值;(3)使用单位提供管束的平均无故障工作时间(tMTTF),在β=3的情况下,利用式(2)计算η,其中Γ为伽马函数;(4)在管束检验数据积累不少于两个寿命周期,保持参数β和数据库匹配参数相同的情况下,利用式(3)计算η。

(2)

(3) 式中:tdur,i为第i个管束的服役时间;r为历年失效次数;N为最初的管束数量。

1.2 失效后果计算

热交换器管束的失效后果只考虑经济后果,经济后果包括:停工经济损失cprod,环境费用cenv,管束更换费用cbundle,管束维护费用cmaint,失效后果Cf,tube按式(4)计算。

(4) 停工经济损失cprod按式(5)计算。

(5) 式中:uprod为系统每天的生产利润;rred为管束停用导致的生产率下降值;Dsd为停工时间。以上三个数值均由使用单位提供。

环境费用cenv只考虑介质为冷却水时的情况,数值为100000美元。

管束更换费用cbundle按式(6)计算。

(6) 式中:Dshell为换热器壳体内直径;Ltube为管束长度;Mf为管束材料成本因子,有41种材料可供选择,包含常见的换热管束材质。

管束维护费用cmaint需要根据使用单位现场经验或咨询专家提供数据。

1.3 风险分析

热交换器管束随时间而变化的风险按式(7)计算。

(7) 风险矩阵是识别高风险管束的重要可视化工具,需要分别确定Pf,tube和Cf,tube所属的等级,然后在二维风险矩阵中表示出管束的风险等级,Pf,tube和Cf,tube的等级分类见表1。

表 1 换热管束失效可能性和失效后果分类等级Table 1. Classification of failure possibility and consequence of heat exchanger tube bundles失效可能性等级 Pf,tube 失效后果等级 Cf,tube/美元 1 0<Pf,tube≤0.1 A Cf,tube≤10 000 2 0.1<Pf(t)≤0.2 B 10 000<Cf,tube≤50 000 3 0.2<Pf(t)≤0.3 C 50 000<Cf,tube≤150 000 4 0.3<Pf(t)≤0.5 D 150 000<Cf,tube≤1 000 000 5 0.5<Pf(t)≤1.0 E Cf,tube>1 000 000 1.4 检验策略

热交换器管束基于风险的检验策略不同于传统压力容器和常压储罐的检验策略[3],如表2所示,只给出了检验有效性和相应的不确定性。检验人员需根据换热管束常见的损伤机理和典型无损检测方法,并参考表2的数据来编制不同检验有效性对应的检验方法。

表 2 换热管束的检验有效性和不确定性Table 2. Inspection effectiveness and uncertainty of heat exchanger tube bundles检验有效性 检验的置信度/% 检验的不确定性/% A-非常有效 >95 <5 B-通常有效 80~95 5~20 C-一般有效 70~80 20~30 D-效果较差 50~70 30~50 E-无效 <50 >50 采用不同检验有效性的检验方法可以使威布尔分布的失效可能性曲线向右移动,检验有效性越高,不确定性越低,曲线向右侧移动幅度越大,失效可能性下降的幅度越大。

2. 定量风险评估计算实例

2.1 热交换器基本概况

该热交换器属于管壳式换热器中的U型管换热器,属于第III类压力容器,型号为B-E-U,壳程介质为混合介质,主要成分为苯乙烯、苯乙酮、甲基苄醇、水、甲苯和对甲苯磺酸等,属于高度危害介质,壳程工作温度为167 ℃(进口)/210 ℃(出口),工作压力为0.037 MPa,腐蚀裕量为1 mm;管程介质为高压蒸汽,工作温度为215 ℃,工作压力为3.97 MPa,换热管材质为合金20,长度为7 856 mm,尺寸为ϕ19.05 mm×2.11 mm,总数量为473根,换热面积为218 m2,腐蚀裕量为3 mm,设计寿命为7 a,投用日期为2019年9月。

2.2 风险定量计算

采用挪威船级社DNV公司的定量风险评估专业计算软件Synergi Plant RBI Onshore进行计算,除了对基本数据进行录入外,还需重点考虑β和η的取值方法。虽然前面章节阐述了四种取值方法,但目前国内大部分换热器使用单位没有失效数据库,且很难提供tMTTF的准确数值。同时,拟评估的换热器投用不足两个寿命周期。李志峰等[4]给出了β和η的取值方法,该方法在一定程度上解决了目前国内换热管束失效可能性计算的难题,具体计算方法如下。

采用基于设计参数确定的威布尔特征寿命参数η,具体见式(8),β按标准推荐值取3。

(8) 式中:γ为修正系数,取0.75;ts为换热管的最小安全壁厚,mm;Crates为壳程侧的腐蚀速率,mm/a;Cratet为管程侧的腐蚀速率,mm/a。

针对本次拟评估的换热管束,取γ=0.75,ts=0.6t=1.266 mm,对于壳程侧腐蚀速率,主要腐蚀性介质为对甲苯磺酸,近似参考API RP 581-2016标准中硫酸对合金20的腐蚀速率,取Crates=0.20 mm/a;管程侧腐蚀速率咨询相关腐蚀专家后取Cratet=0.01 mm/a,按式(8)计算得到η=4.521。

定量风险评估的时间节点设置如下:设定当前时间节点为2022-07-01,三年后为2025-07-01,六年后为2028-07-01,计算结果见表3。

表 3 换热管束的定量风险评估结果Table 3. Quantitative risk assessment results of heat exchanger tube bundles评估时间节点 损伤因子 损伤等级 失效后果/美元 后果等级 风险值/(美元·a-1) 风险等级 2022-07-01 0.858 689 5 115 476 C 99 158 中高风险 2025-07-01 0.960 229 5 115 476 C 110 883 中高风险 2028-07-01 0.999 978 5 115 476 C 115 473 中高风险 从表3可以看出:在当前时间节点下,换热管束的失效可能性等级已达5级,在三年后和六年后,失效概率会大于0.9,失效概率极大;失效后果不随时间变化,均为C级;总风险水平呈现逐年上升的趋势。因此,应立刻对473根管束实施检验,降低换热管腐蚀泄漏风险。

2.3 检验策略制定

常见的换热管束腐蚀和损伤机理有内外壁腐蚀减薄、焊缝腐蚀、点蚀、裂纹、微动腐蚀、管板密封失效和冲蚀等[5]。常见的换热管束腐蚀检测方法有目视检查、超声测厚、渗透检测、涡流检测、远场涡流、旋转超声、声脉冲、漏磁检测、激光扫描和泄漏试验等[6-7]。综合考虑目前国内换热管束腐蚀检测技术发展水平与API RP 581-2016标准对检验有效性和不确定的相关要求,给出了针对换热管束的检验有效性分级与检验方法,见表4。

表 4 换热管束腐蚀减薄的检验有效性分级与检验方法Table 4. Inspection effectiveness classification and inspection method of corrosion thinning of heat exchanger tube bundles检验有效性级别 换热管束已抽出 换热管束未抽出 非常有效A 100%涡流检测或100%旋转超声或100%声脉冲检测或铁磁性管束100%漏磁或远场涡流检测,且可达区域的100%外部宏观检查和信号异常部位的内窥镜检测 100%涡流检测或100%涡流检测或100%旋转超声或100%声脉冲检测或铁磁性管束100%漏磁或远场涡流检测,且内窥镜抽检20% 通常有效B 80%涡流检测或80%旋转超声或90%声脉冲检测或铁磁性管束80%漏磁或远场涡流检测,且可达区域的80%外部宏观检查和信号异常部位的内窥镜检测 80%涡流检测或80%旋转超声或90%声脉冲检测或铁磁性管束80%漏磁或远场涡流检测,且内窥镜抽检10% 一般有效C 60%涡流检测或60%旋转超声或70%声脉冲检测或铁磁性管束60%漏磁或远场涡流检测,且可达区域的60%外部宏观检查 60%涡流检测或60%旋转超声或70%声脉冲检测或铁磁性管束60%漏磁或远场涡流检测,且内窥镜抽检5% 效果较差D 30%涡流检测或30%旋转超声或50%声脉冲检测或铁磁性管束30%漏磁或远场涡流检测,且可达区域的30%外部宏观检查 30%涡流检测或30%旋转超声或50%声脉冲检测或铁磁性管束30%漏磁或远场涡流检测 无效E 未达到D级要求的检测 未达到D级要求的检测 3. 现场腐蚀检测

综合考虑473根管束的定量风险评估结果、表4所示的推荐检验策略与本单位目前所拥有的检验资源水平,针对473根换热管束,决定采用100%涡流检测+异常部位的内窥镜复验有效识别风险与腐蚀情况,对于腐蚀当量较大的管束进行堵管操作,确保该换热器正常使用至设计寿命。

3.1 涡流检测

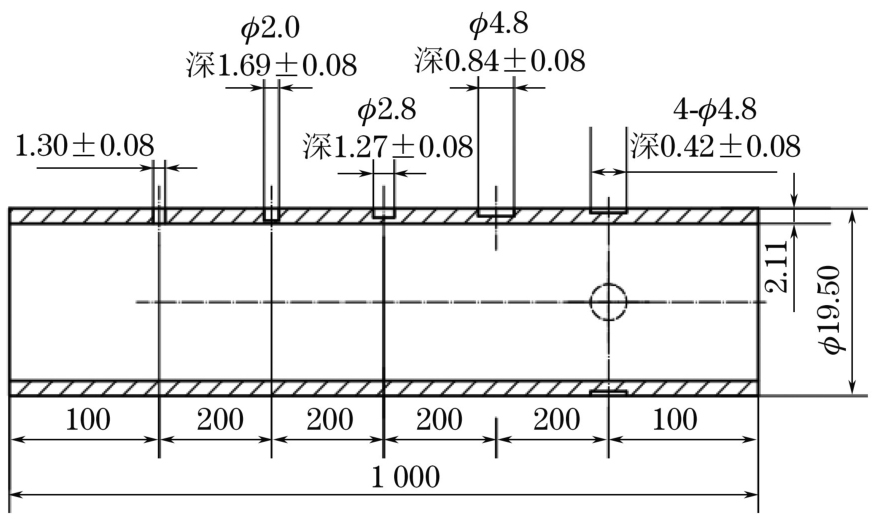

由于换热管束材质为合金20,属于非铁磁性材料,因此需要采用常规涡流检测技术,检测设备为国产爱德森涡流检测仪,型号为ECC-39,按照标准NB/T 47013.6-2015《承压设备无损检测第6部分:涡流检测》的要求加工II型对比试样,试样尺寸见图1。

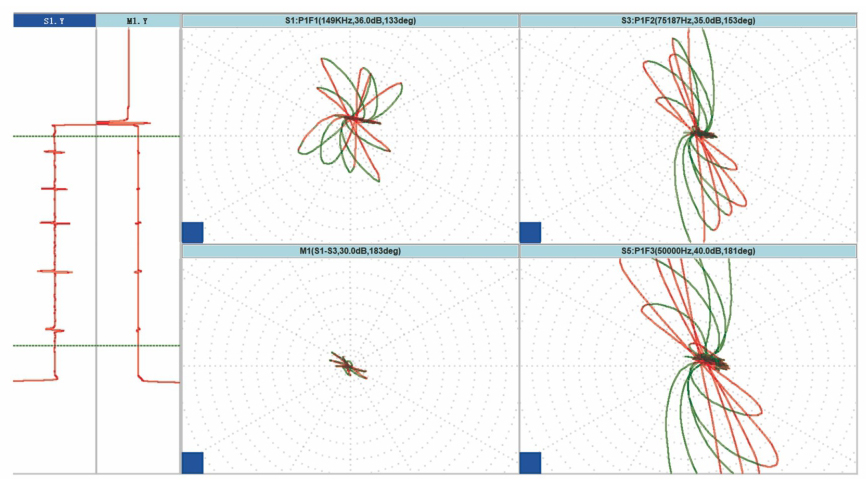

合金20是ASTM-SB729标准中的材料型号,检测前依据NB/T 47013.6-2015中关于差动探头灵敏度调试的要求进行多次调试,最终选择三个频率进行检测,分别为f1=150 kHz,f2=75 kHz,f3=50 kHz。同时,设置f1与f3为混频抑制折流板信号,记为M1通道,其他检测工艺参数为:探头外径22 mm,检测速度10 m/min。II型对比试样的检测图谱见图2。

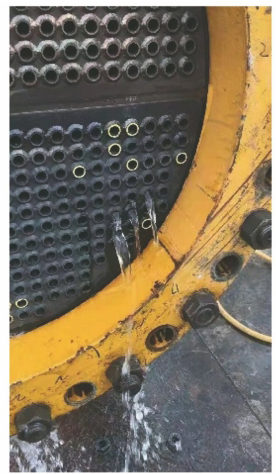

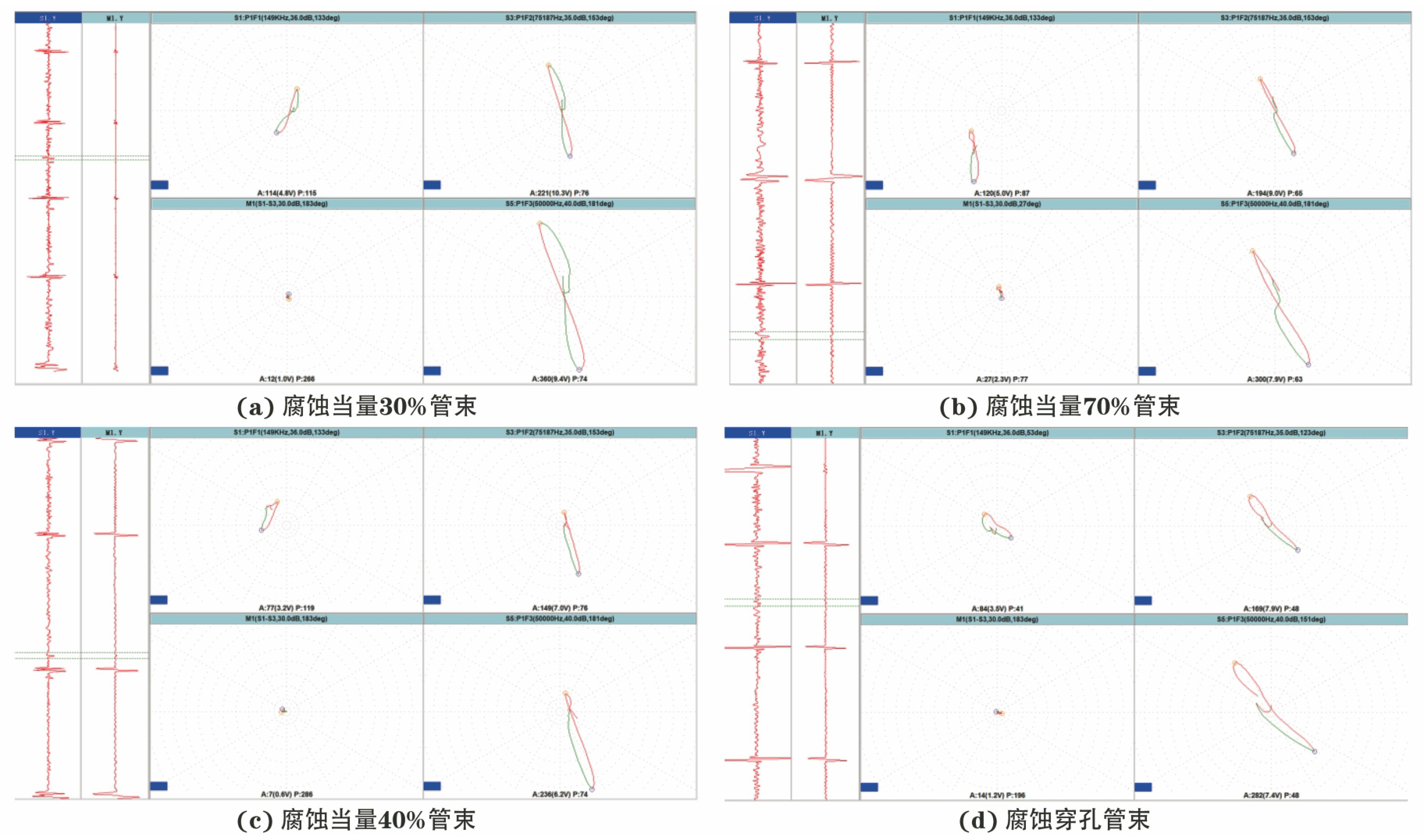

从图2可以看出,所选频率检测信噪比高,根据缺陷信号制作涡流检测相位-伤深缺陷,以便后续快速判断管束内外壁的腐蚀深度。在检测过程中严格按照标准要求进行灵敏度检查和复验。经检测发现,存在缺陷的管束为22根,其中包括穿孔5根,并通过水压试验进行验证(图3),证明了涡流检测穿孔缺陷的可靠性,统计结果见表5,典型腐蚀缺陷涡流检测图谱见图4。

表 5 换热管束涡流检测结果统计表Table 5. Statistical table of eddy current testing results of heat exchange tube bundle行号 列号 缺陷位置 电位幅值/V 相位/(°) 缺陷性质 2 10 支撑板7和8之间 4.5 115 外壁腐蚀 2 13 支撑板9和10之间 4.4 107 外壁腐蚀 4 1 支撑板9和10之间 3.5 95 外壁腐蚀 6 8 支撑板9和10之间 4.5 95 外壁腐蚀 6 15 支撑板8和9之间 4.6 105 外壁腐蚀 6 16 支撑板8和9之间 5.1 103 外壁腐蚀 9 25 支撑板9和10之间 5.4 102 外壁腐蚀 12 26 支撑板7和8之间 3.2 98 外壁腐蚀 12 3 支撑板9和10之间 5.0 119 外壁腐蚀 13 27 支撑板9和10之间 5.5 97 外壁腐蚀 14 27 支撑板9和10之间 7.7 95 外壁腐蚀 15 25 支撑板9和10之间 3.6 75 外壁腐蚀 15 26 支撑板9和10之间 3.7 93 外壁腐蚀 15 27 支撑板8和9之间 3.8 83 外壁腐蚀 21 15 支撑板9和10之间 4.2 108 外壁腐蚀 1 2 支撑板7和8之间 3.0 119 外壁腐蚀 1 6 支撑板6和7之间 3.3 121 外壁腐蚀 17 19 支撑板9和10之间,靠近支撑板10 4.4 35 穿孔 17 22 支撑板9和10之间,靠近支撑板10 3.5 42 穿孔 17 23 支撑板9和10之间,靠近支撑板10 6.5 41 穿孔 18 20 支撑板9和10之间,靠近支撑板10 5.5 36 穿孔 19 20 支撑板9和10之间,靠近支撑板10 7.1 44 穿孔 从检测结果可以看出,换热管束的腐蚀情况存在以下典型性特征:腐蚀管束主要集中在换热管板上部和下部靠近圆周的位置,纵向位置主要集中在支撑板8和9、9和10之间,腐蚀类型均为外部腐蚀。

3.2 内窥镜检测

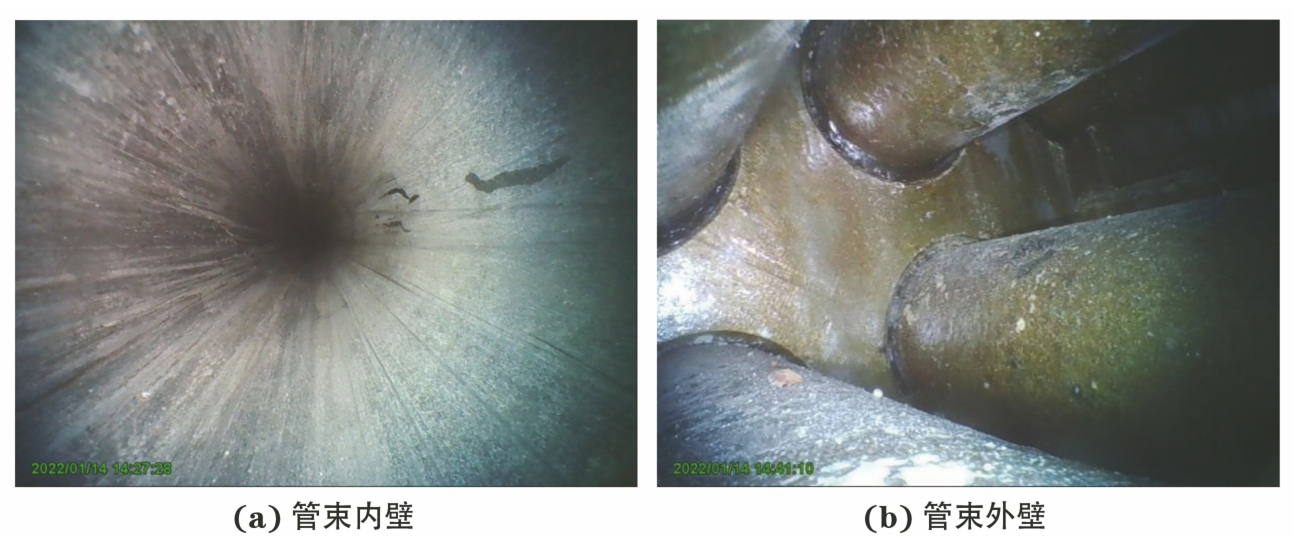

内窥镜检测属于间接目视检测,可用于人眼无法直接观察场所的检查和观察,属于无损检测的一种,通常与照相机或计算机相连接,组成图像采集系统[8]。由于内窥镜技术检测速度较慢,所以仅针对涡流检测存在缺陷信号的管束,采用内窥镜技术对其进行复验,换热管束的内窥镜检测主要依据NB/T 47013.7-2015《承压设备无损检测第7部分目视检测》[9]。

从内窥镜检测结果可以看出,换热管内壁腐蚀情况较为轻微,外壁腐蚀情况较为严重,主要集中在靠近支撑板附近的位置,与涡流检测结果具有较高的吻合度。

3.3 腐蚀原因分析

基于涡流检测和内窥镜复验结果,并参考换热管束的操作工艺参数,可以看出,管程介质为高压蒸汽,温度为215 ℃,还未达到蒸汽腐蚀的温度(通常在400 ℃以上)[10]。然而,工业高压蒸汽中会含有杂质,这部分杂质气体的存在在一定程度上提高了高压蒸汽的腐蚀性,但在本换热管束的腐蚀过程中,其影响仅占据次要地位,造成换热管腐蚀穿孔的主要原因是壳程介质为复杂混合物,且含对甲苯磺酸。对甲苯磺酸是一种无氧化性的有机强酸[11],工业上通常采用浓硫酸对甲苯磺化制取对甲苯磺酸,制得的对甲苯磺酸中常含有苯磺酸和硫酸杂质。目前,关于甲苯磺酸对合金20的腐蚀的文献报道较少,需参考API RP 581-2016中硫酸对合金20的腐蚀数据进行分析:在硫酸质量分数为5%,温度为91 ℃,流速为0.91 m/s条件下,腐蚀速率为0.51 mm/a。本研究中换热器的操作工况为:壳程中对甲苯磺酸的质量分数约为5%,温度约为200 ℃,流速约为1.2 m/s。因此,推断换热管束外壁的腐蚀速率肯定大于0.51 mm/a,按设计壁厚2.11 mm计算,腐蚀穿孔的时间约为4.14 a;其次,管程介质成分复杂,在酸质量分数低于70%时,腐蚀速率随其质量分数的增大而减小,复杂成分的介质中极有可能存在氧化剂,这进一步加速腐蚀,最终导致换热管外壁腐蚀穿孔。

在风险定量分析部分,对于腐蚀速率的设定还偏向保守,若进一步增大腐蚀速率的设定,则最终的失效可能性会更大,相当于管束极有可能失效,这再一次证明了理论计算结果与实际检测结果的高度吻合性。

4. 结论

(1)定量风险评估技术可以在一定程度上提前预测换热管束的腐蚀情况。在今后的换热管束腐蚀检测过程中,可以预先通过定量风险评估技术计算当前风险大小,合理安排检测方法和检测比例,在节约有限检验资源的前提下,确保降低换热管束的失效可能性。

(2)基于API RP 581-2016,首次提出了换热管束腐蚀减薄的检验有效性分级与检验方法,该方法可操作性强,适用于目前我国换热管束完整性管理的现状。

(3)该换热管束外壁的腐蚀情况较为严重,需要提高管束材质的耐蚀性等级,或者降低管束的设计寿命,或者增加管束的检验频率,对于腐蚀当量较大的管束进行堵管操作,必要时进行换热管束的寿命预测,科学合理地报废和换新管束,尽量使使用单位的经济效益最大化。

-

表 1 换热管束失效可能性和失效后果分类等级

Table 1 Classification of failure possibility and consequence of heat exchanger tube bundles

失效可能性等级 Pf,tube 失效后果等级 Cf,tube/美元 1 0<Pf,tube≤0.1 A Cf,tube≤10 000 2 0.1<Pf(t)≤0.2 B 10 000<Cf,tube≤50 000 3 0.2<Pf(t)≤0.3 C 50 000<Cf,tube≤150 000 4 0.3<Pf(t)≤0.5 D 150 000<Cf,tube≤1 000 000 5 0.5<Pf(t)≤1.0 E Cf,tube>1 000 000 表 2 换热管束的检验有效性和不确定性

Table 2 Inspection effectiveness and uncertainty of heat exchanger tube bundles

检验有效性 检验的置信度/% 检验的不确定性/% A-非常有效 >95 <5 B-通常有效 80~95 5~20 C-一般有效 70~80 20~30 D-效果较差 50~70 30~50 E-无效 <50 >50 表 3 换热管束的定量风险评估结果

Table 3 Quantitative risk assessment results of heat exchanger tube bundles

评估时间节点 损伤因子 损伤等级 失效后果/美元 后果等级 风险值/(美元·a-1) 风险等级 2022-07-01 0.858 689 5 115 476 C 99 158 中高风险 2025-07-01 0.960 229 5 115 476 C 110 883 中高风险 2028-07-01 0.999 978 5 115 476 C 115 473 中高风险 表 4 换热管束腐蚀减薄的检验有效性分级与检验方法

Table 4 Inspection effectiveness classification and inspection method of corrosion thinning of heat exchanger tube bundles

检验有效性级别 换热管束已抽出 换热管束未抽出 非常有效A 100%涡流检测或100%旋转超声或100%声脉冲检测或铁磁性管束100%漏磁或远场涡流检测,且可达区域的100%外部宏观检查和信号异常部位的内窥镜检测 100%涡流检测或100%涡流检测或100%旋转超声或100%声脉冲检测或铁磁性管束100%漏磁或远场涡流检测,且内窥镜抽检20% 通常有效B 80%涡流检测或80%旋转超声或90%声脉冲检测或铁磁性管束80%漏磁或远场涡流检测,且可达区域的80%外部宏观检查和信号异常部位的内窥镜检测 80%涡流检测或80%旋转超声或90%声脉冲检测或铁磁性管束80%漏磁或远场涡流检测,且内窥镜抽检10% 一般有效C 60%涡流检测或60%旋转超声或70%声脉冲检测或铁磁性管束60%漏磁或远场涡流检测,且可达区域的60%外部宏观检查 60%涡流检测或60%旋转超声或70%声脉冲检测或铁磁性管束60%漏磁或远场涡流检测,且内窥镜抽检5% 效果较差D 30%涡流检测或30%旋转超声或50%声脉冲检测或铁磁性管束30%漏磁或远场涡流检测,且可达区域的30%外部宏观检查 30%涡流检测或30%旋转超声或50%声脉冲检测或铁磁性管束30%漏磁或远场涡流检测 无效E 未达到D级要求的检测 未达到D级要求的检测 表 5 换热管束涡流检测结果统计表

Table 5 Statistical table of eddy current testing results of heat exchange tube bundle

行号 列号 缺陷位置 电位幅值/V 相位/(°) 缺陷性质 2 10 支撑板7和8之间 4.5 115 外壁腐蚀 2 13 支撑板9和10之间 4.4 107 外壁腐蚀 4 1 支撑板9和10之间 3.5 95 外壁腐蚀 6 8 支撑板9和10之间 4.5 95 外壁腐蚀 6 15 支撑板8和9之间 4.6 105 外壁腐蚀 6 16 支撑板8和9之间 5.1 103 外壁腐蚀 9 25 支撑板9和10之间 5.4 102 外壁腐蚀 12 26 支撑板7和8之间 3.2 98 外壁腐蚀 12 3 支撑板9和10之间 5.0 119 外壁腐蚀 13 27 支撑板9和10之间 5.5 97 外壁腐蚀 14 27 支撑板9和10之间 7.7 95 外壁腐蚀 15 25 支撑板9和10之间 3.6 75 外壁腐蚀 15 26 支撑板9和10之间 3.7 93 外壁腐蚀 15 27 支撑板8和9之间 3.8 83 外壁腐蚀 21 15 支撑板9和10之间 4.2 108 外壁腐蚀 1 2 支撑板7和8之间 3.0 119 外壁腐蚀 1 6 支撑板6和7之间 3.3 121 外壁腐蚀 17 19 支撑板9和10之间,靠近支撑板10 4.4 35 穿孔 17 22 支撑板9和10之间,靠近支撑板10 3.5 42 穿孔 17 23 支撑板9和10之间,靠近支撑板10 6.5 41 穿孔 18 20 支撑板9和10之间,靠近支撑板10 5.5 36 穿孔 19 20 支撑板9和10之间,靠近支撑板10 7.1 44 穿孔 -

[1] 郑津洋, 桑芝富. 过程设备设计[M]. 5版.北京: 化学工业出版社, 2021. ZHENG J Y, SANG Z F. Process equipment design[M]. 5th ed. Beijing: Chemical Industry Press, 2021.

[2] 张冬玲多物理场下换热器腐蚀失效分析及结构优化大连大连理工大学2021张冬玲. 多物理场下换热器腐蚀失效分析及结构优化[D]. 大连: 大连理工大学, 2021. ZHANG D LCorrosion failure analysis and structure optimization of heat exchanger under multi-physical fieldDalianDalian University of Technology2021ZHANG D L. Corrosion failure analysis and structure optimization of heat exchanger under multi-physical field[D]. Dalian: Dalian University of Technology, 2021.

[3] 张子健, 沈建民, 张小龙, 等. 危化品常压储罐的RBI预评估与再评估技术[J]. 化工机械, 2019, 46(3):234-238,250. ZHANG Z J, SHEN J M, ZHANG X L, et al. RBI pre-evaluation and reevaluation technology for atmospheric pressure storage tank of hazardous chemicals[J]. Chemical Engineering & Machinery, 2019, 46(3):234-238,250.

[4] 李志峰, 吴建平, 王晓博, 等. 换热器管束的失效概率计算[J]. 石油化工设备技术, 2021, 42(3):14-19,4-5. LI Z F, WU J P, WANG X B, et al. Failure probability calculation of heat exchanger tube bundle[J]. Petrochemical Equipment Technology, 2021, 42(3):14-19,4-5.

[5] 段春莲基于大数据技术的换热器腐蚀及水侧腐蚀速率预测方法研究北京北京化工大学2020段春莲. 基于大数据技术的换热器腐蚀及水侧腐蚀速率预测方法研究[D]. 北京: 北京化工大学, 2020. DUAN C LResearch on prediction method of corrosion and water side corrosion of heat exchanger based on big data technologyBeijingBeijing University of Chemical Technology2020DUAN C L. Research on prediction method of corrosion and water side corrosion of heat exchanger based on big data technology[D]. Beijing: Beijing University of Chemical Technology, 2020.

[6] 李志峰, 吴建平, 刘建军, 等. 涡流、旋转超声和声脉冲检测在换热器管束腐蚀检测应用中的对比[J]. 无损检测, 2020, 42(12):71-75. LI Z F, WU J P, LIU J J, et al. Comparison of ET, IRIS and DUET testing in corrosion detection of heat exchanger tube bundle[J]. Nondestructive Testing Technologying, 2020, 42(12):71-75.

[7] 吕驰. IRIS技术在在役换热管束检测中的应用[J]. 石油化工腐蚀与防护, 2020, 37(3):34-37. LYU C. Application of IRIS technology in the testing of In-service heat exchange bundle[J]. Corrosion & Protection in Petrochemical Industry, 2020, 37(3):34-37.

[8] 刘殿如, 黄景峰, 高楠, 等. 加氢装置高压换热器开裂原因分析及对策[J]. 石油化工设备技术, 2021, 42(2):16-19,5. LIU D R, HUANG J F, GAO N, et al. Cause analysis and countermeasures for cracking of high pressure heat exchanger in hydrogenation unit[J]. Petrochemical Equipment Technology, 2021, 42(2):16-19,5.

[9] 全国锅炉压力容器标准化技术委员会承压设备无损检测:NB/T 47013.1~47013.13-2015(JB/T 4730)北京新华出版社2015全国锅炉压力容器标准化技术委员会. 承压设备无损检测:NB/T 47013.1~47013.13-2015(JB/T 4730)[S]. 北京: 新华出版社, 2015. Nondestructive testing of pressure equipments: NB/T 47013.1~47013.13-2015(JB/T 4730)BeijingXinhua Publishing House2015Nondestructive testing of pressure equipments: NB/T 47013.1~47013.13-2015(JB/T 4730)[S]. Beijing: Xinhua Publishing House, 2015.

[10] 袁周超超临界机组过热器管道用T92钢高温腐蚀及剩余寿命评估方法研究广州华南理工大学2018袁周. 超超临界机组过热器管道用T92钢高温腐蚀及剩余寿命评估方法研究[D]. 广州: 华南理工大学, 2018. YUAN ZResearch on high temperature corrosion and method of residual life evaluation for T92 steel used in superheater tube of ultra supercritical boilerGuangzhouSouth China University of Technology2018YUAN Z. Research on high temperature corrosion and method of residual life evaluation for T92 steel used in superheater tube of ultra supercritical boiler[D]. Guangzhou: South China University of Technology, 2018.

[11] 赵永锋. 丙烯酸丁酯装置反应系统防腐研究[J]. 中国设备工程, 2022(3):122-123. ZHAO Y F. Study on anticorrosion of reaction system in butyl acrylate plant[J]. China Plant Engineering, 2022(3):122-123.

-

期刊类型引用(1)

1. 王鹏,何小鹏,王小鹏,陈静,王玺程,刘瑞凡,汲江涛,王雷. 管道内局部焊瘤对风送内挤涂工艺的影响及改进措施. 焊管. 2024(11): 58-63+68 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: