Advances in Failure Monitoring Methods and Failure Mechanisms of Corrosion-Resistant Coatings

-

摘要:

有机涂层在光照、污染大气、盐雾和温湿交替等因素作用下,会发生降解及老化,导致涂层脱黏甚至剥离。因此有必要采取各种监测手段实时或定期检测涂层的防护状态,评价其老化程度,为涂层的预防性维修提供指导。此外,为了提高涂层的耐候性能,还需弄清涂层的失效机制,揭示涂层老化过程的微观动力学过程以及相关的影响因素,为提高涂层耐久性提供指导。首先简要介绍了几种涂层老化监检测方法,并基于涂层失效在线监测技术介绍了几种涂层寿命预测模型,包括加速因子法、曲线拟合法以及基于大数据分析的寿命分布模型和神经网络模型等,并评述了多种试验和理论模拟等手段在涂层老化机制研究中的运用。总结了当前涂层失效在线监测研究中的不足,并对涂层无损监测技术在涂层寿命与维修周期精确评估等方面的应用前景进行了展望。

Abstract:Most organic coatings are subject to degradation and aging under light, salt fog, and temperature and humidity alternations, resulting in coating debonding or even peeling. Therefore, it is necessary to use non-destructive diagnosis techniques to detect the protectivity of the coating in real time, evaluate its aging degree, and provide guidelines for preventive maintenance of the coating. In addition, in order to improve the anti-aging performance of coatings, it is also necessary to clarify the failure mechanism of coatings and reveal the microdynamic process of coating aging as well as the relevant influencing factors. To this end, several coating aging evaluation methods were introduced, and the application of experimental methods and theoretical simulation in the study of coating aging mechanisms was described. Several coating life prediction models based on coating aging online monitoring technology, including acceleration factor methods, curve fitting methods, and life prediction methods such as life distribution models and neural network models based on big data analysis, were also introduced. At last, the deficiencies of the current research on coating aging and evaluation were summarized, and the important value of nondestructive coating monitoring technology in the accurate evaluation of coating life and maintenance cycle was looked forward.

-

Keywords:

- coating failure /

- on-line monitoring /

- failure model /

- simulation /

- life prediction

-

以钢铁为主的金属结构在长期服役过程中会遭受严重的腐蚀,这不仅会导致结构寿命缩短,维修成本增加,甚至还会引发安全事故和环境污染。有机涂层因经济高效等特点广泛应用于金属防护。然而,有机涂层并不会为金属基体提供永久性的保护。在自然因素(光、热、氧或臭氧、雨水、盐分和其他腐蚀性介质)和外部应力等因素的共同作用下,涂层会逐渐降解、脱黏或剥离[1-2]。因此,需采取一些监测手段实时或定期检测涂层的防护状态和老化程度,以便对涂层的服役寿命进行准确评估,为涂层适时维修或更换提供参考,避免出现成本上升或钢结构腐蚀损失。在各种涂层老化检测方法中,目视检查最为直接,这是因为涂层老化后在宏观上会表现出起泡、粉化、失色、龟裂等外观变化。然而大多数涂层可能在表面出现上述现象之前就已完全失去保护作用,涂层下金属基体的严重腐蚀,甚至永久性的结构损伤可能被掩盖。因此采用高灵敏的无损监测手段来感知涂层老化状态十分重要。目前,涂层失效评价方法主要分为实验室评价和在线监测两大类。

使用电子显微镜[3]、傅里叶变换红外(FTIR)光谱和拉曼(Raman)光谱等[4],可以研究不同老化阶段涂层的形貌、化学组成和微观结构的变化[5]。涂层老化在线监测方法主要有电化学阻抗谱(EIS)(如图1所示)[6-7]、电化学噪声(EN)[8-9]、扫描开尔文电极(SKP)[10-12]等电化学方法,也可通过测试涂层结合力、水接触角等对涂层的失效过程进行评测。然而,仅凭这些手段很难获得涂层内部老化的动力学过程,并且对涂层失效机制的研究存在一定的局限性。随着信息技术的飞速发展,研究者可以借助数学模型和仿真模拟等手段,模拟涂层老化的动态过程,深入揭示涂层的失效机制,从而更准确地预测涂层寿命[13-16]。

笔者主要阐述了有机涂层老化监测方法以及老化机制研究等方面的进展。首先介绍了实验室的常规评价方法,以及基于电化学等的涂层失效在线监测技术;其次阐述了涂层失效机制与寿命预测等方面的进展;最后深入探讨了涂层监测、失效机制与寿命评价等方面存在的挑战,以期为涂层在线监测、寿命预测等方面的研究提供一定的参考。

1. 涂层失效监测技术

1.1 实验室检测方法

涂层老化会造成外观形貌和内部化学结构发生变化,从而引起涂层物理化学性质的改变。常规监测设备主要包括用于评估表观状态的色差仪和光泽度仪,用于分析形貌和表面粗糙度的扫描电子显微镜(SEM)和原子力显微镜(AFM),用于分析涂层元素种类和组成的X射线能谱(XPS);用于分析表面向内层分子结构变化的FTIR光谱和激光共聚焦Raman光谱等。

综合利用这些表征手段,不仅可以在宏观层面评价涂层老化过程中的功能损伤程度,还能在微观层面研究涂层老化机理。WU等[1]为探究环氧树脂和乙烯基酯树脂在热老化、紫外线老化和自然老化条件下的发黄机理,借助色度计、SEM和FTIR等手段,分析了其黄变指数、表面形态、质量损失、力学性能(即模量和维氏硬度)、分子结构等。研究发现,涂层老化会引发自由基氧化反应,该反应生成的羰基、双键等发色基团是树脂发黄的主要原因。杨建军等[17]利用SEM、FTIR和XPS等表征手段,研究了防火复合涂层在海洋环境中的老化过程,结果表明,防火复合涂层的老化是腐蚀介质渗透、涂层水解和热氧降解协同作用的结果。在水和热的共同作用下,树脂中的Si-O和Si-C键发生断裂,腐蚀介质更容易扩散到涂层内部而使之老化,导致涂层的附着力和防护性能下降。LI等[18]基于试验分析和密度泛函理论(DFT)计算,探究了不同湿度条件下二氧化钒(VO2)智能涂层的降解机理,并重点研究了H2O在降解中的作用。发现H2O分子的存在会影响O2在VO2表面的吸附行为、破坏VO2表面的致密结构,并且以结晶水的形式参与相关反应,加速涂层的老化过程。此外,由于涂层化学结构的变化会影响材料的力学性能,也可采用力学方法评估涂层的防护性能。LOOS等[19]研究了碳纳米管(CNTs)夹杂物对聚氨酯(TPU)复合材料循环疲劳行为和拉伸性能的影响。发现CNTs的少量添加使TPU复合材料的断裂拉伸性能提高了38%,其在高应力、低循环状态下的疲劳寿命提高了248%。

1.2 原位监测方法

常规的实验室评价方法仍存在一定的局限性,如这些方法只能提供瞬时的、静态的表征结果,无法监测涂层服役过程中的老化过程。其次,有些常规监测方法需要取样或对涂层进行预处理,可能会对涂层在实际应用中的完整性造成不良影响。因此有必要通过无损监测方法来表征涂层在服役条件下的防护性能,从而为涂层的预防性维修和更换提供更准确的指示。涂层在线无损监测方法主要包括电化学方法和非电化学方法两大类。

1.2.1 电化学方法

电化学阻抗(EIS)是目前广泛应用的涂层失效监测技术之一[20-22]。它通过向涂层表面施加小振幅的正弦波电压或电流扰动信号,引发涂层/金属体系产生近似线性相关的响应,从而得到EIS图。采用等效电路对EIS进行分析拟合,可以获得低频阻抗、涂层电容、电阻、涂层/金属双电层电容等电化学参数,进而对涂层的耐蚀性、抗渗能力等进行评估。HU等[23]研究了3.5%(质量分数)NaCl溶液中铝合金/涂层/溶液体系的EIS,计算了渗透物种从涂层扩散到金属界面所需的时间以及H2O和氯离子在涂层中的扩散系数,确定腐蚀性物质到达涂层/金属界面时的特征阻抗。此外,EIS还可以用于评价涂层服役过程中吸水率的变化。YUAN等[24]研究了硅-环氧涂层和硅-环氧二氧化钛涂层在应力下的阻抗变化,研究表明,两种涂层在拉伸应力作用下的失效过程和扩散动力学存在差异,前者的吸水率在拉伸应力下没有明显差别,而后者(含填料)的电阻率则随涂层厚度呈指数上升。ELKEBIR等[25]将环氧涂层浸泡在不同温度的NaCl(30 g/L)溶液中,采用EIS进行跟踪测试,并利用Brasher和Kingsbury方程评价其吸水性,同时通过扫描电化学显微镜(SECM)测量了涂层的膨胀系数。发现经物理老化涂层的平衡吸水率和溶胀率都较未经物理老化涂层的低。

电化学噪声(EN)技术作为一种原位、无损监测方法,在涂层性能评价方面具有突出优势。相对于EIS等方法,它无需对测试系统施加外部扰动信号即可获取所需信息[26-27]。EN技术操作简单、响应敏感等特点使其广泛应用于涂层和缓蚀剂性能的评估。孙晓峰等[28]利用EN监测方法对7A52铝合金基体上含不同量石墨烯的复合涂层进行了测试,基于EN特征参数研究了铝合金基体的腐蚀与涂层阻抗的相关性。LAU等[29]利用EN结合时域分析,成功识别了有/无缺陷涂层样品中,环氧富锌涂层活化状态和钝化状态之间的转变。发现随暴露时间延长,无缺陷涂层的电位噪声下降且电流噪声增加,而当底层锌表面存在缺陷时,活性锌的电位噪声会随电流噪声的减小而升高。

另外,微区电化学也可以表征涂层的局部缺陷,其中SKP技术和扫描振动电极(SVET)常用于微区电化学监测[30]。WILLIAMS等[31]采用SKP技术,研究了铬酸盐对热镀锌钢锌表面聚乙烯醇(PVB)涂层腐蚀驱动分层过程动力学和机理的影响,发现铬酸盐从涂层内释放时,对涂层下的腐蚀过程具有显著抑制作用。SHEIKHOLESLAMI等[32]通过SVET技术评估了掺杂硅酸钙和苯并三氮唑(BTA)涂料体系的耐蚀性。结果表明,相较于Ca2+交换的SiO2体系,含有BTA的涂料表现出更好的耐蚀性,相对于BTA含量较低的涂层,BTA含量较高的涂层在5 %(质量分数)NaCl溶液中浸泡24 h后,涂层划伤处的阳极电流密度更低。GNEDENKOV等[33]结合SVET和扫描离子选择电极技术(SIET)研究了镁合金表面自愈涂层修复过程动力学,测试表明,浸泡在电解液中涂层阴、阳极区的电流分布存在显著差异,自愈后,涂层缺陷处的电流密度降低了约30倍。

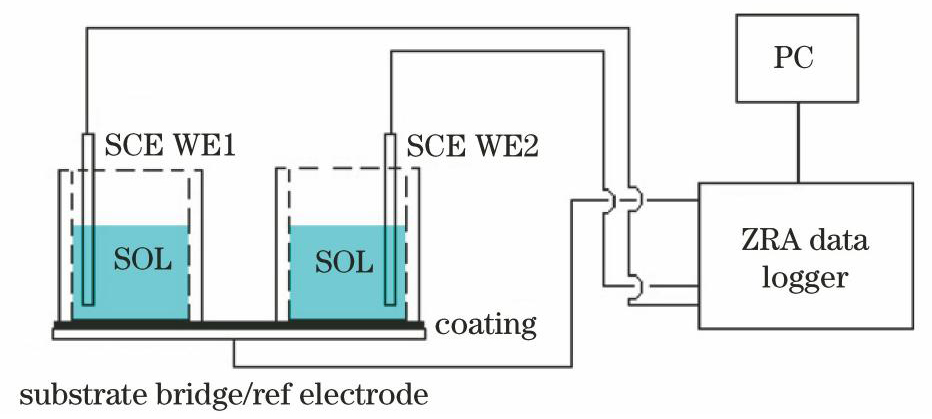

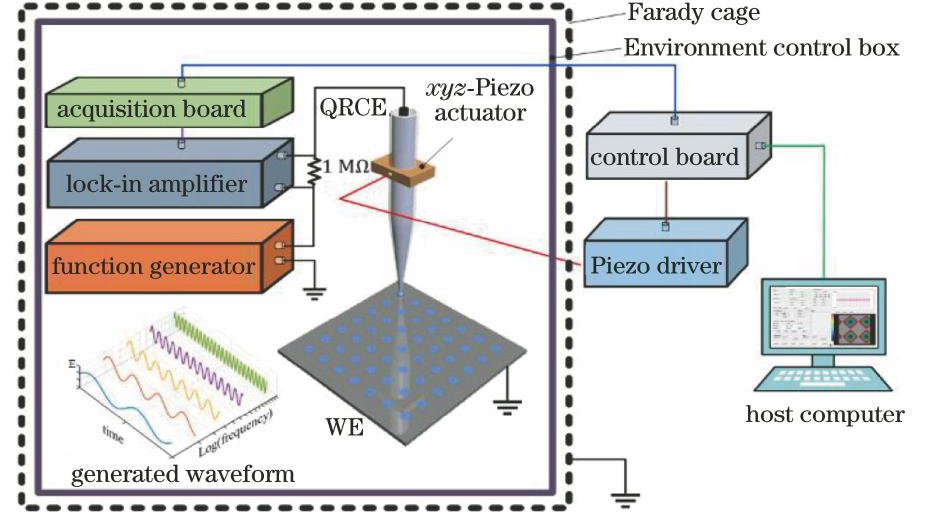

研究者还开发了一系列用于实时监测涂层老化状态的涂层传感器。涂层阻抗传感器基于EIS原理,通过对涂层施加小幅度正弦微扰,获取涂层阻抗信息。孙晓光等[34]结合恒流激励技术,用加法器输出去激励涂层电极,借助信号相关积分法分析电位和电流信号,计算被测涂层的电化学阻抗谱。利用特定频率下的阻抗值随时间变化的曲线,实现涂层老化状态的实时监控。CAI等[35]基于EIS和微电子技术,研发了一款新型的涂层老化无损监测仪和阻抗传感器,该传感器能够在真实的服役条件状态下,对涂层的早期失效进行诊断,具有较高的灵敏性。MILLS等[36]基于EN技术,设计了如图2所示无需电连接基体金属、可拆卸双电解池的涂层老化监测探头,解决了传统测量需要两个单独的工作电极来分别测量电流噪声和电压噪声的难题。

1.2.2 非电化学监测方法

除了电化学方法外,还可以利用显色剂和荧光剂对涂层进行非电化学监测。鞠鹏飞等[37]选用8-羟基喹啉、桑色素和香豆素三种物质作为荧光指示剂,以监测铝合金涂层的腐蚀情况。8-羟基喹啉和香豆素两种荧光指示剂都能准确标定出腐蚀位点,荧光点的亮度、大小和数量可以直观反映出涂层下基体的腐蚀程度,从而监测铝合金涂层的失效程度。此外,一些物理方法如声发射技术、超声波技术也广泛应用于涂层失效的在线监测[38-39]。声发射技术主要通过采集材料产生裂纹或变形时产生的应力波进行分析,尤其在热障涂层失效的无损检测方面应用广泛。ABARKANE等[40]采用声发射技术对涂层下AA77075-T6基体进行了原位丝状腐蚀监测,揭示了金属涂层界面分层的机制,这种非破坏性的监测技术有效降低了涂层监测难度。超声波技术主要用于测量涂层厚度,以及涂层与基体之间的剥离程度检测。ZHANG等[41]采用反射回波测量水中涂层厚度,该方法几乎不受限于测试对象的尺寸、位置和材料的限制,可以准确测量涂层厚度,有效节省了水下涂层检查时间。

2. 涂层失效机理

涂层失效监测方法主要是为了实时或定期监测涂层防护状态,以及时发现涂层缺陷并采取适当的维护措施。然而,为了深入了解影响涂层耐久性的主要因素,必须对涂层的失效形式及机制展开研究,从而为预防和减轻涂层失效提供相应的理论指导。目前,关于涂层失效机制的研究方法主要有试验测试和理论模拟。以下将对这些研究方法进行详细介绍。

2.1 试验测试

试验测试即通过一些试验方法计算与涂层防护状态相关的动力学和性能参数,以此为依据来评估涂层的性能和老化情况。涂层内部渗透的H2O、O2、污染物会导致涂层失效和金属基体腐蚀,因此可将涂层的吸水率和渗透率作为评价涂层耐久性的关键参数[42-44]。HU等[23]测定了不同老化时间铝合金/环氧涂层的EIS,并基于Brasher-Kingsbury公式和Fickian定律,推导出式(1)所示涂层电容(Cc)与H2O的扩散系数(D)之间的关系。通过对试验数据进行拟合计算,得到的H2O扩散系数与文献中的结果具有一致性。

(1) 式中:D为扩散系数;L为涂层厚度;t为时间;Cc(0)和Cc(t)分别为初始电容和给定时间t的电容;Cc(∞)为涂层中水饱和时的电容。此外,HU等[23]还发现涂层中O2和其他粒子的扩散也符合Fickian定律,并利用公式(2)计算出各种渗透物种扩散到金属/涂层界面的时间(tinit),这些计算结果与阻抗衰减时间吻合,从而验证了上述计算方法的有效性。

(2) 式中:L为涂层厚度;D为扩散系数。

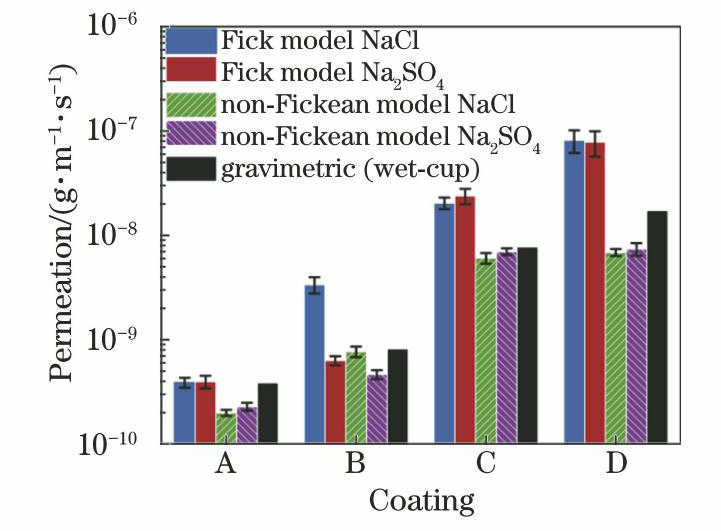

BEDOYA-LORA等[42]研究了涂层内部H2O和其他离子(Cl-,

)的扩散对涂层耐蚀性的影响。将4种有机涂层分别浸泡在0.6 mol/L NaCl和Na2SO4溶液中,利用EIS测试和等效电路分析获得了电容值。通过对这些数据进行Non-Fickian扩散的非线性拟合,见式(3),计算H2O的扩散系数以及涂层膨胀系数。

)的扩散对涂层耐蚀性的影响。将4种有机涂层分别浸泡在0.6 mol/L NaCl和Na2SO4溶液中,利用EIS测试和等效电路分析获得了电容值。通过对这些数据进行Non-Fickian扩散的非线性拟合,见式(3),计算H2O的扩散系数以及涂层膨胀系数。

(3) 式中:Cc(0)和Cc(t)分别为涂层初始和任意时间t的电容;Cc(∞)为涂层中水饱和时的电容;SCc为膨胀系数,n为CPE阻抗表示为复频响函数时的指数项;D为扩散系数;L为涂层厚度;t为时间。根据图3中的结果可以发现,考虑涂层的膨胀系数时,使用Non-Fickian diffusion扩散模型计算出的水渗透率与标准化方法(湿杯法)测定的结果一致。

2.2 理论模拟

试验测试能在一定程度上揭示涂层的老化过程。在考虑外部介质和内部填料在涂层内的扩散迁移、载荷、残余应力、热冲击,以及涂层内部裂纹、分层、起泡等因素对涂层的影响时,仅凭试验方法难以全面反映涂层失效过程的复杂性。为了深入认识涂层的失效机制,采用理论计算和模拟仿真等对失效机制进行建模分析也十分重要。

2.2.1 数学建模分析

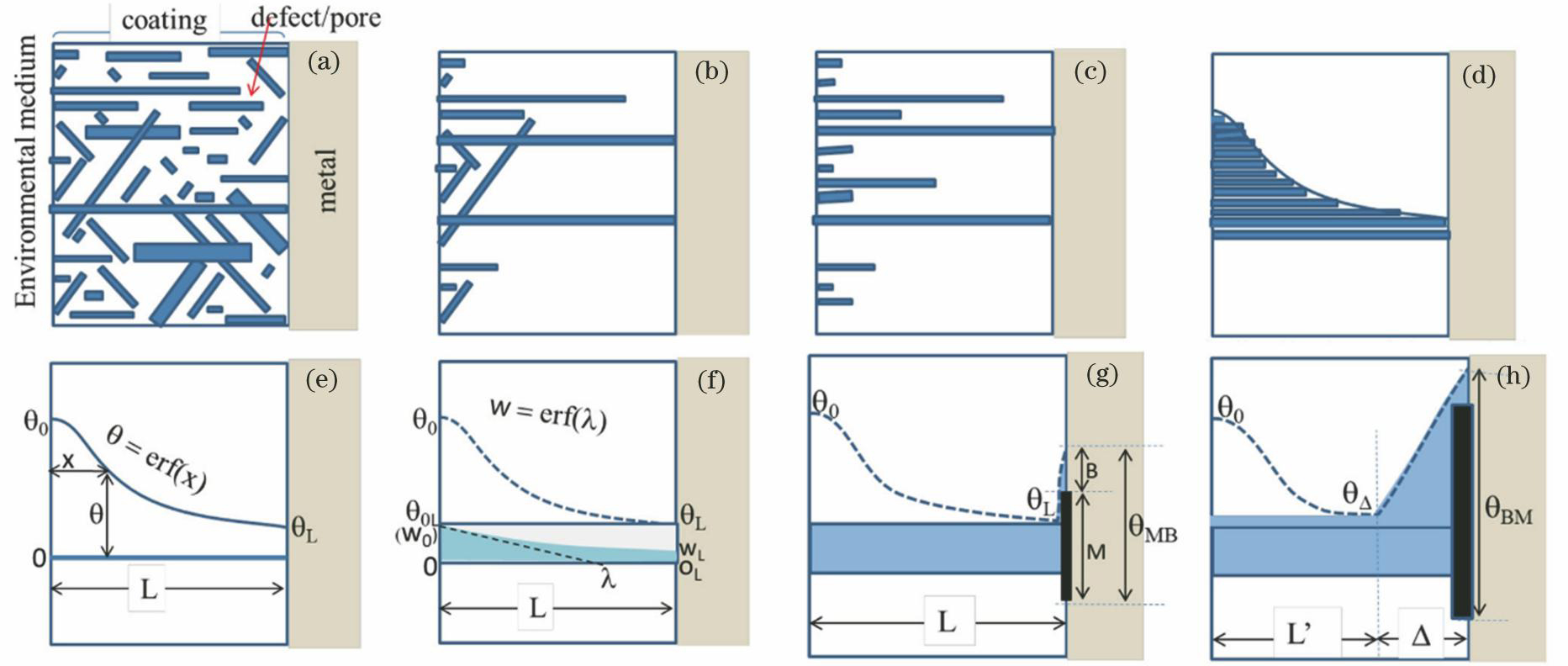

数学建模可对涂层失效过程中某些行为(例如起泡、分层、开裂、介质扩散迁移)的具体演化过程进行分阶段建模,然后对每个阶段进行计算以得到与特征参数有关的函数关系。最后对比计算结果与试验结果,验证数学模型对演化过程预测的可靠性。XU等通过薄涂层短时间的老化过程预测了厚涂层的降解行为,在进行合理假设后,将涂层腐蚀损伤过程分为了如图4所示4个阶段,分别为有机涂层中微孔或微缺陷的形成、腐蚀性介质渗透、基材腐蚀、以及基材腐蚀引起的涂层分层和劣化等,并针对每个阶段建立了相应的数学模型。通过计算最终得到了涂层开始破裂时间tr。对比薄涂层盐雾老化腐蚀失效时间与计算结果,发现在低频0.01 Hz条件下,薄涂层的低频阻抗值降低至临界值(1.0×107 Ω·cm2)时所对应的时间近似等于tr值,其与涂层厚度的关系可以用方程y=4.89×1012x2表示。该模型可用于预测厚涂层的使用寿命[45-46]。

![]() 图 4 有机涂层的建模过程:有机涂层中微孔/微缺陷的简化(a~e),腐蚀性电解质通过微孔进行渗透(f),基材的腐蚀(g),以及基材腐蚀引起的涂层分层和劣化(h)[46]Figure 4. Modeling of an organic coating: the simplification of micropores/microdefects in an organic coating (a-e), the penetration of corrosive electrolyte throughthe micropores (f), the corrosion of the substrate (g) and the delamination and deterioration of the coating caused by the substrate corrosion (h) [46]

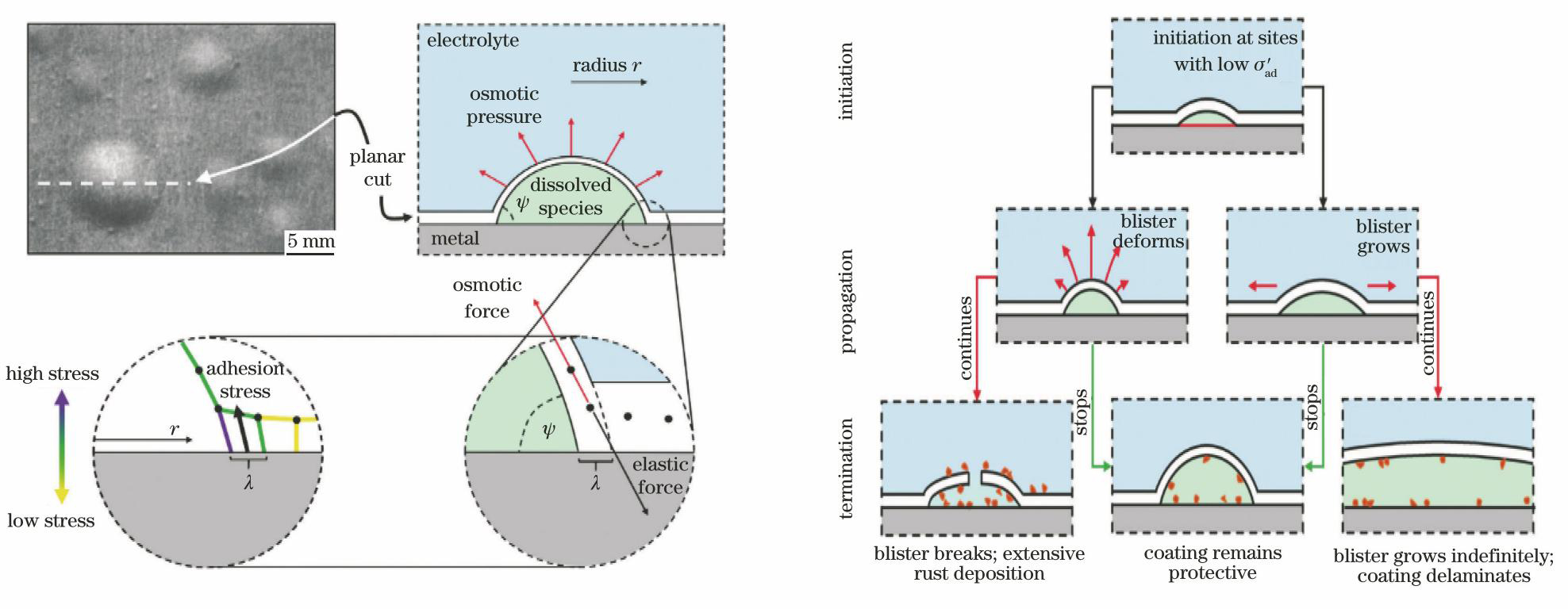

图 4 有机涂层的建模过程:有机涂层中微孔/微缺陷的简化(a~e),腐蚀性电解质通过微孔进行渗透(f),基材的腐蚀(g),以及基材腐蚀引起的涂层分层和劣化(h)[46]Figure 4. Modeling of an organic coating: the simplification of micropores/microdefects in an organic coating (a-e), the penetration of corrosive electrolyte throughthe micropores (f), the corrosion of the substrate (g) and the delamination and deterioration of the coating caused by the substrate corrosion (h) [46]EFFENDY等[47]建立了一个宏观渗透性水泡模型,如图5所示。该模型预测了水泡不可逆的非线性生长过程,最终导致涂层的破裂或分脱落,这一过程与涂层的力学性能和黏附性能密切相关。该模型还针对涂层分层现象,提出了一个临界分层长度的概念,超过该长度将会导致涂层失稳分层。此外,还观察到碳钢基体锈蚀与模型预测趋势相一致。该模型还定义了3个无量纲参数,可用于涂层施工设计,防止涂层出现变形、破裂和分层等问题。

HUANG等[48]为了研究涂覆金属板材在成形过程中的涂层附着力损失,提出了一种预测拉伸引起的黏接损失的方法,并对方法进行了验证。通过涂层金属板试样的拉脱试验,发现轴向塑性变形会导致黏接性能下降。此外,还提出了一种基于虚拟界面裂纹模型的黏接势分析方法,并使用该方法预测了两种涂覆钢板的黏接损失,预测结果与试验测量结果具有较好的吻合程度。

2.2.2 量子化学计算

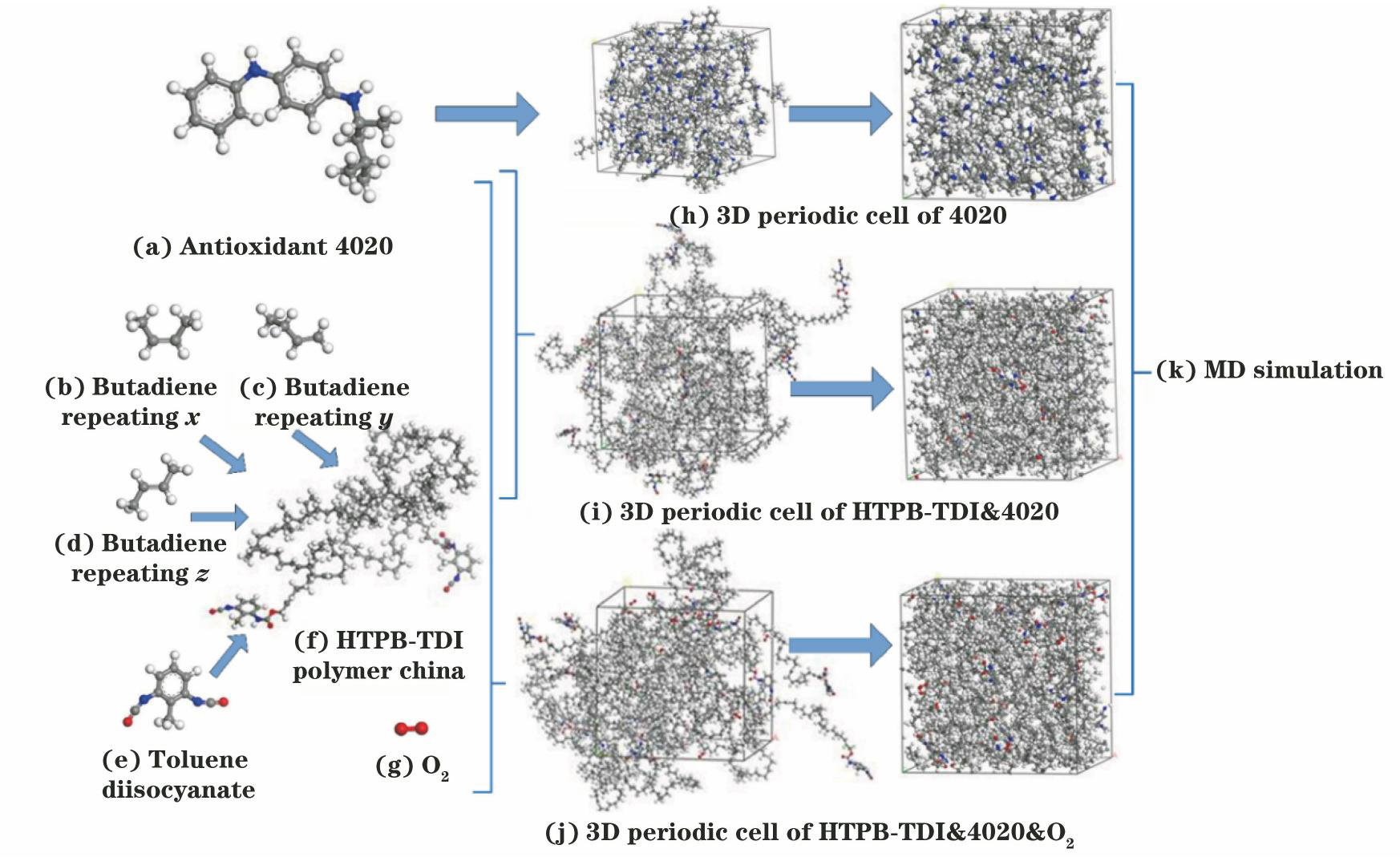

量子化学计算和分子动力学模拟(MD)也是理论层面研究涂层失效机制的重要手段之一。赖帅光等[49]利用量子力学(QM)模拟、MD模拟、蒙特卡洛(MC)模拟等方法,对3种添加了不同抗氧化剂的丁羟聚氨酯体系进行模拟研究,见图6,基于3种抗氧化剂的解离自由能、分子扩散系数等数据,深入探究了3种抗氧化剂对提升涂层耐久性的作用机制。

CHOI等[50]通过MD模拟,研究了在不同应变条件下TPU涂层的力学性能差异,结果表明:在100%的应变情况下,模拟单元中开始出现由拉伸断裂引起的裂纹。随着应变程度提高,裂纹逐渐扩展,导致黏结分子减少。此外,该研究还发现黏结分子的数量会随着分子量的降低而减少,从而增加了发生拉伸断裂的可能性。

2.2.3 有限元分析

除了利用QM、MD等方法在分子尺度研究涂层失效过程外,有限元分析方法也广泛应用于涂层失效的模拟计算中,特别是用于研究涂层失效过程中的表面裂纹扩展和界面分层失效等现象。DU等[51]为了揭示水渗透对乳胶涂层失效过程的影响机制,在试验基础上,借助有限元方法模拟了涂层中水的传递和裂纹扩展过程中的应力分布,发现水扩散会促进涂层中裂纹的扩展,从而促进涂层失效。FEICKERT等[52]模拟了接缝和缝隙处的涂层失效过程,利用有限元计算了涂层间隙在拉伸和弯曲状态下的二维应变分布,发现狭窄缝隙的开口不仅可能导致涂层延伸断裂,还可能引发缝隙密封胶与基材角处的缝隙壁之间的黏合失效。这项研究有助于深入理解接缝周围的材料失效行为,同时为缺口处填充材料和涂漆的选择提供参考。ZHU等[15]基于有限元方法模拟涂层弯曲过程,比较了涂层厚度、颜料形状、纵横比以及颜料浓度对水性屏障涂料折叠失效的影响,发现增加涂层厚度和颜料负载量、增加颜料长宽比以及浆料和颜料间模量差异等,都会增加涂层失效概率。

采用有限元分析研究涂层失效机制时,通常使用预制裂纹,而未考虑涂层基体界面的刚度以及涂层和基体结合强度的问题,可能也忽略了涂层的分层失效现象[53-54]。邹梦杰等[55]采用无预制裂纹的扩展有限元方法(XFEM)和内聚力(Cohesive)模型,精确模拟了Hertz接触应力下涂层的裂纹扩展和分层失效过程。结果表明:涂层裂纹的形成包括萌生和扩展两个阶段,涂层材料的弹性模量越大越容易产生裂纹且裂纹越深。此外,涂层开裂和分层是相互影响的,分层会使涂层更易形成裂纹,但同时会减缓裂纹扩展速率,而裂纹的存在会使涂层更易发生分层失效。

3. 服役寿命预测

涂层失效动力学与机制研究的目标是实现涂层服役寿命的预测,并为涂层的精准维修更换提供重要参考,从而减少资源浪费和降低维修成本。涂层寿命预测方法包括加速因子法、拟合法、寿命分布模型和神经网络等。

3.1 加速因子法

加速因子法通过室内加速老化试验和室外试验建立两者之间的相关性,利用加速因子(加速度系数)来预测服役环境中的涂层使用寿命。ZHANG等[56]在三亚对船舶用涂料进行了自然暴晒和人工老化试验,通过对涂层表面形貌、光泽度、分子结构和电化学阻抗参数的分析,讨论了人工老化与自然暴露试验结果的相关性。发现自然暴晒60,150,300,360,450 d的结果与人工老化228,443,841,1 958,4 013 h的结果非常接近。汪鹏飞等[57]在对涂层加速老化与自然暴晒试验的相关性分析中,引入了当量加速关系(AF)的概念,并将其定义为等效老化状态下自然暴晒和加速老化时间的比值。

3.2 拟合法

拟合法是基于试验数据预测涂层寿命的另一方法,它通过建立涂层老化过程中的某一性能参数与时间关系式,并以临界失效条件作为失效时间的计算标准。李春涛等[58]依据热重分析数据,将TPU涂层材料质量损失5%定义为阀值,获得了其使用寿命tf(min)与服役温度T(K)的关系式:ln tf=15 700/T-30.78,并以此预测了不同温度下TPU弹性涂层的使用寿命。邓亮等[59]对海洋工程涂层的Si-CH3/Si-O-Si比值、表面能(E)和粗糙度(Ra)进行统计分析后,将这些数据与涂层防污性能(Y1)进行拟合,通过对比发现预测模型的相对误差仅为4%。LOGANINA[60]研究了涂层老化过程中的湿润行为,发现损伤积累动力学的试验数据与粉化程度和表面积之间存在相关性,并提出了一种分析方法,可以估计涂层在老化过程中缺陷面积的增长速率,即涂层损伤累积程度与试验时间之间可用logistic曲线(或Pearl曲线)描述。

3.3 寿命分布模型

相较于简单的拟合法,涂层寿命分布模型有助于对涂层在实际环境中的失效情况进行更精确的描述。CHOI等[50]使用ALTA软件,建立了一种基于Arrhenius方程和Weibull分布的经验预测模型,用于预测TPU在应力条件下的使用寿命。并将抗拉强度降低至初始值的50%作为寿命预测的失效准则,预测TPU约20 a后失效。该模型对于确定TPU的更换时间具有重要意义。ZHANG等[14]在加速暴露试验的基础上提出了寿命分布模型,该模型可为定量描述桥梁防腐蚀涂层失效过程,预测桥梁钢结构防腐蚀涂层寿命提供有益参考。

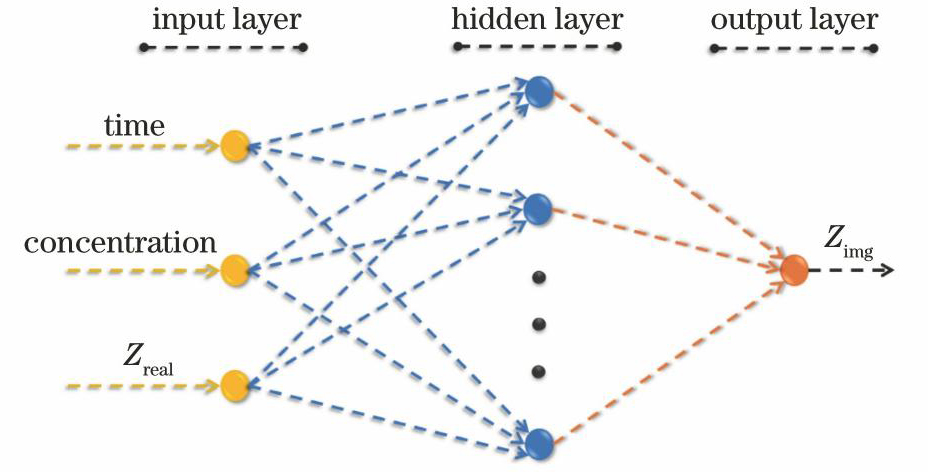

3.4 神经网络

神经网络模型是由大量的、简单的处理单元广泛地相互连接而形成的复杂网络系统。神经网络模型具有高度的鲁棒性和容错能力,能够充分逼近复杂的非线性关系,更加准确地对涂层的寿命进行预测分析[61-65]。刘新灵等[66]在研究多因素耦合作用下,飞机金属结构防护层的损伤行为和失效预测模型过程中,充分利用防护涂层在不同腐蚀环境中的电化学参量变化规律以及EIS变化与损伤形貌之间的对应关系,建立了Kohonen神经网络模型。与传统老化动力学模型相比,该模型由于采用了自主学习网络算法,预测精度提高了近50%。AKBARZADEH等[67]提出了一种基于人工神经网络(ANN)的数据分析计算方法,如图7所示,用于模拟含不同量氧化多壁碳纳米管(O-MWCNT)的改性溶胶-凝胶涂层的防护行为。他们在构建的神经网络模型中采用单层隐层感知器,并使用Levenberg-Marquardt算法进行学习算法优化。研究结果表明,该模型能够预测在不同暴露时间和O-MWCNT浓度下,硅烷溶液中涂层阻抗虚部的变化情况。此外,从数学和图形的角度,也可验证该模型的可靠性和准确性。

4. 结束语

系统介绍了涂层老化的监测手段、失效机制的最新研究进展以及涂层寿命的预测方法。随着智能化分析技术的迅猛发展,涂层失效机制的研究正逐渐变得更加全面和深入。目前监测手段和技术大多依赖于外部信号的采集,通过数据分析和模拟等手段来诊断涂层内部的动力学过程。然而这些方法存在一些明显的不足,如因缺乏同步监测数据,无法提供可靠依据来反映涂层内部的真实变化过程。此外,对于涂层界面关系的研究,如涂层内扩散介质与填料之间的相互作用以及涂层与金属基体界面的关系等,仍需进一步深入。未来涂层老化的研究将更加依托于智能化监测技术和信息化分析技术,以弥补目前常规监测和分析技术的不足,提供更全面、可靠的数据和信息,更好地理解和解决涂层老化问题。

-

图 4 有机涂层的建模过程:有机涂层中微孔/微缺陷的简化(a~e),腐蚀性电解质通过微孔进行渗透(f),基材的腐蚀(g),以及基材腐蚀引起的涂层分层和劣化(h)[46]

Figure 4. Modeling of an organic coating: the simplification of micropores/microdefects in an organic coating (a-e), the penetration of corrosive electrolyte throughthe micropores (f), the corrosion of the substrate (g) and the delamination and deterioration of the coating caused by the substrate corrosion (h) [46]

-

[1] WU C, MENG B C, TAM L H, et al. Yellowing mechanisms of epoxy and vinyl ester resins under thermal, UV and natural aging conditions and protection methods[J]. Polymer Testing, 2022, 114:107708. [2] ZHAI Z, LI H, FENG L J, et al. Effect of UV light on the barrier performance of aluminum powder/epoxy coating[J]. Polymers, 2022, 14(12):2405. [3] BANSAL A, SINGH J, SINGH H. Erosion behavior of hydrophobic polytetrafluoroethylene (PTFE) coatings with different thicknesses[J]. Wear, 2020, 456/457:203340. [4] KADA I, TRINH D, MALLARINO S, et al. Physical ageing effect on water uptake and adhesion of epoxy coatings by EIS and the blister test[J]. Electrochimica Acta, 2023, 454:142381. [5] ZHANG T Y, ZHANG T, HE Y T, et al. Long-term atmospheric aging and corrosion of epoxy primer-coated aluminum alloy in coastal environments[J]. Coatings, 2021, 11(2):237. [6] CAI G Y, ZHANG D P, JIANG D, et al. Degradation of fluorinated polyurethane coating under UVA and salt spray. Part Ⅱ: molecular structures and depth profile[J]. Progress in Organic Coatings, 2018, 124:25-32. [7] CHENG L, JIN R, JIANG D C, et al. Scanning electrochemical cell microscopy platform with local electrochemical impedance spectroscopy[J]. Analytical Chemistry, 2021, 93(49):16401-16408. [8] LV J, YUE Q X, DING R, et al. The application of electrochemical noise for the study of metal corrosion and organic anticorrosion coatings: a review[J]. ChemElectroChem, 2021, 8(2):337-351. [9] JÁQUEZ-MUÑOZ J M, GAONA-TIBURCIO C, CABRAL-MIRAMONTES J, et al. Electrochemical noise analysis of the corrosion of titanium alloys in NaCl and H2SO4 solutions[J]. Metals, 2021, 11(1):105. [10] ANDREON B, GUENTHER B L, CAVALCANTI W L, et al. On the use of scanning Kelvin probe for assessing in situ the delamination of adhesively bonded joints[J]. Corrosion Science, 2019, 157:11-19. [11] BORTH D J, IEZZI E B, DUDIS D S, et al. Nondestructive evaluation of urethane-ester coating systems using the scanning kelvin probe technique[J]. Corrosion, 2019, 75(5):457-464. [12] EXBRAYAT L, SALALUK S, UEBEL M, et al. Nanosensors for monitoring early stages of metallic corrosion[J]. ACS Applied Nano Materials, 2019, 2(2):812-818. [13] ZHOU W, ZHAO Y G, LI W, et al. Degradation formula and working lifetime prediction for high-temperature coating[J]. Applied Surface Science, 2006, 253(5):2565-2571. [14] ZHANG Z H, WU J, SU T, et al. Life prediction for anticorrosive coatings on steel bridges[J]. Corrosion, 2020, 76(8):773-785. [15] ZHU Y P, BOUSFIELD D, GRAMLICH W. Failure prediction of waterborne barrier coatings during folding[J]. Journal of Coatings Technology and Research, 2021, 18(4):1117-1129. [16] FARTASH A H, LYAVOLI H F, POURSAEIDI E, et al. Interfacial delamination of porous thermal barrier coatings based on SEM image processing in finite element model[J]. Theoretical and Applied Fracture Mechanics, 2023, 125:103915. [17] 杨建军, 孙宏刚, 曹皓, 等. 车用防火复合涂层老化行为及功能损伤研究[J]. 涂料工业, 2023, 53(2):55-62. YANG J J, SUN H G, CAO H, et al. Study on aging behavior and function damage of fireproof composite coatings for vehicle[J]. Paint & Coatings Industry, 2023, 53(2):55-62.

[18] LI Z S, ZHAO S W, SHAO Z W, et al. Deterioration mechanism of vanadium dioxide smart coatings during natural aging: Uncovering the role of water[J]. Chemical Engineering Journal, 2022, 447:137556. [19] LOOS M R, YANG J, FEKE D L, et al. Enhancement of fatigue life of polyurethane composites containing carbon nanotubes[J]. Composites Part B: Engineering, 2013, 44(1):740-744. [20] BIERWAGEN G, TALLMAN D, LI J P, et al. EIS studies of coated metals in accelerated exposure[J]. Progress in Organic Coatings, 2003, 46(2):149-158. [21] XIA D H, DENG C M, MACDONALD D, et al. Electrochemical measurements used for assessment of corrosion and protection of metallic materials in the field: a critical review[J]. Journal of Materials Science & Technology, 2022, 112:151-183. [22] CAUSSÉ N, BONIN P, THIERRY D, et al. Ageing processes of coil-coated materials: temperature-controlled electrochemical impedance analysis[J]. Progress in Organic Coatings, 2023, 183:107682. [23] HU J M, ZHANG J Q, CAO C N. Determination of water uptake and diffusion of Cl-ion in epoxy primer on aluminum alloys in NaCl solution by electrochemical impedance spectroscopy[J]. Progress in Organic Coatings, 2003, 46(4):273-279. [24] YUAN X, LIN Z H, DU Y L, et al. Study on distributed resistivity and protective performance of silicone epoxy coatings with and without filler under tensile stress[J]. Progress in Organic Coatings, 2022, 173:107213. [25] ELKEBIR Y, MALLARINO S, TRINH D, et al. Effect of physical ageing onto the water uptake in epoxy coatings[J]. Electrochimica Acta, 2020, 337:135766. [26] JAMALI S S, MILLS D J. A critical review of electrochemical noise measurement as a tool for evaluation of organic coatings[J]. Progress in Organic Coatings, 2016, 95:26-37. [27] LENTK A, SMULKO J. Methods of trend removal in electrochemical noise data-overview[J]. Measurement, 2019, 131:569-581. [28] 孙晓峰, 郝松松, 宋巍, 等. 7A52铝合金基体不同含量石墨烯复合涂层的制备及电化学噪声特征分析[J]. 工程科学学报, 2018, 40(8):961-968. SUN X F, HAO S S, SONG W, et al. Preparation and electrochemical noise characteristics of graphene-composite coating with different contents of 7A52 aluminum alloy matrix[J]. Chinese Journal of Engineering, 2018, 40(8):961-968.

[29] LAU K, PERMEH S. Assessment of durability and zinc activity of zinc-rich primer coatings by electrochemical noise technique[J]. Progress in Organic Coatings, 2022, 167:106840. [30] BASTOS A C, QUEVEDO M C, KARAVAI O V, et al. Review-on the application of the scanning vibrating electrode technique (SVET) to corrosion research[J]. Journal of the Electrochemical Society, 2017, 164(14):973-990. [31] WILLIAMS G, MCMURRAY H N. Chromate inhibition of corrosion-driven organic coating delamination studied using a scanning kelvin probe technique[J]. Journal of the Electrochemical Society, 2001, 148(10):B377. [32] SHEIKHOLESLAMI S, WILLIAMS G, MCMURRAY H N, et al. Cut-edge corrosion behavior assessment of newly developed environmental-friendly coating systems using the scanning vibrating electrode technique (SVET) [J]. Corrosion Science, 2021, 192:109813. [33] GNEDENKOV A S, SINEBRYUKHOV S L, MASHTALYAR D V, et al. Localized corrosion of the Mg alloys with inhibitor-containing coatings: SVET and SIET studies[J]. Corrosion Science, 2016, 102:269-278. [34] 孙晓光, 王睿, 张志毅 等. 高速列车动态服役环境腐蚀在线监测技术研究[J]. 中国腐蚀与防护学报, 2022, 42(03):441-446. SUN X G, WANG R, ZHANG Z Y, et al. On-line corrosion monitoring technology for high-speed train in dynamic service circumstance[J]. Journal of Chinese Society for Corrosion and Protection, 2022, 42(3):441-446.

[35] CAI G Y, WANG H W, JIANG D, et al. Impedance sensor for the early failure diagnosis of organic coatings[J]. Journal of Coatings Technology and Research, 2018, 15(6):1259-1272. [36] MILLS D J, BROSTER M, RAZAQ I. Continuing work to enable electrochemical methods to be used to monitor the performance of organic coatings in the field[J]. Progress in Organic Coatings, 2008, 63(3):267-271. [37] 鞠鹏飞, 赵祥妮, 熊亮亮, 等. 荧光剂对铝合金防护涂层腐蚀监测敏感性的影响[J]. 中国表面工程, 2018, 31(3):116-125. JU P F, ZHAO X N, XIONG L L, et al. Effects of fluorescent agent on sensitivity of corrosion monitoring of anticorrosion coatings on aluminum alloy[J]. China Surface Engineering, 2018, 31(3):116-125.

[38] SUGASAWA S. Measurements of elastic properties of plasma-sprayed coatings using bulk ultrasonic pulses[J]. Japanese Journal of Applied Physics, 2004, 43(5S):3109. [39] RUS J, GROSSE C U. Thickness measurement via local ultrasonic resonance spectroscopy[J]. Ultrasonics, 2021, 109:106261. [40] ABARKANE C, FLOREZ-TAPIA A M, ODRIOZOLA J, et al. Acoustic emission as a reliable technique for filiform corrosion monitoring on coated AA7075-T6: tailored data processing[J]. Corrosion Science, 2023, 214:110964. [41] ZHANG J N, CHO Y, KIM J, et al. Non-destructive evaluation of coating thickness using water immersion ultrasonic testing[J]. Coatings, 2021, 11(11):1421. [42] BEDOYA-LORA F E, ECHEVERRÍA F, CALDERÓN J A. Effectiveness of non-Fickian diffusion model on the water uptake determination of different organic coatings[J]. Progress in Organic Coatings, 2019, 136:105206. [43] ZHU C F, XIE R, XUE J H, et al. Studies of the impedance models and water transport behaviors of cathodically polarized coating[J]. Electrochimica Acta, 2011, 56(16):5828-5835. [44] YANG C, HAN Q, WANG A Q, et al. Study on diffusion mechanism and failure behavior of epoxy coatings focusing on synergistic effect of temperature and water molecules[J]. Designed Monomers and Polymers, 2021, 24(1):73-88. [45] GUO J W, YANG L, ZHOU Y C, et al. Reliability assessment on interfacial failure of thermal barrier coatings[J]. Acta Mechanica Sinica, 2016, 32(5):915-924. [46] XU Y Q, SONG G L, ZHENG D J. Prediction of long-term service life of an organic coating based on short-term exposure results[J]. Anti-Corrosion Methods and Materials, 2022, 69(3):269-278. [47] EFFENDY S, ZHOU T T, EICHMAN H, et al. Blistering failure of elastic coatings with applications to corrosion resistance[J]. Soft Matter, 2021, 17(41):9480-9498. [48] HUANG Y H, WANG J. Prediction of coating adhesion loss due to stretching[J]. International Journal of Adhesion and Adhesives, 2013, 40:49-55. [49] 赖帅光, 董可海, 孔令泽, 等. 三种胺类抗氧化剂对丁羟聚氨酯老化防护机理的分子模拟[J]. 含能材料, 2021, 29(11):1089-1098. LAI S G, DONG K H, KIONG L Z, et al. Molecular simulation of three kinds of amine antioxidants on the aging protection mechanism of hydroxyl terminated polybutadiene polyurethane[J]. Chinese Journal of Energet Materiaal, 2021, 29(11):1089-1098.

[50] CHOI E Y, KIM C K. Degradation and lifetime prediction of thermoplastic polyurethane encapsulants in seawater for underwater acoustic sensor applications[J]. Polymer Degradation and Stability, 2023, 209:110281. [51] DU S Y, ZHANG Y, MENG M J, et al. The role of water transport in the failure of silicone rubber coating for implantable electronic devices[J]. Progress in Organic Coatings, 2021, 159:106419. [52] FEICKERT A J, CROLL S G. Failure of coatings over joints and gaps: finite-element models[J]. Journal of Coatings Technology and Research, 2018, 15(2):281-291. [53] LIANG D X, ZHANG N, LIU H Y, et al. Hybrid finite-discrete element simulator based on GPGPU-parallelized computation for modelling crack initiation and coalescence in sandy mudstone with prefabricated cross-flaws under uniaxial compression[J]. Engineering Fracture Mechanics, 2021, 247:107658. [54] ELREFAE A G, ISSA M A. Full-scale testing and nonlinear finite element analysis of a pioneering fully prefabricated noise barrier wall system[J]. Engineering Structures, 2023, 293:116633. [55] 邹梦杰, 石万凯, 肖洋轶, 等. 重载条件下钢基体表面涂层裂纹及分层失效[J]. 中国表面工程, 2016, 29(6):123-128. ZOU M J, SHI W K, XIAO Y Y, et al. Cracking and interfacial delamination in coated steel under heavy load conditions[J]. China Surface Engineering, 2016, 29(6):123-128.

[56] ZHANG H L, DUN Y C, TANG Y M, et al. Correlation between natural exposure and artificial ageing test for typical marine coating systems[J]. Journal of Applied Polymer Science, 2016, 133(36):43893. [57] 汪鹏飞, 贺小帆, 张涵, 等. 涂层加速老化与自然曝晒试验的相关性分析[J]. 北京航空航天大学学报, 2022, 48(1):27-35. WANG P F, HE X F, ZHANG H, et al. Correlation between accelerated aging of coating and natural exposure test[J]. Journal of Beijing University of Aeronautics and Astronautics, 2022, 48(1):27-35.

[58] 李春涛, 易玉华, 李宗景. 采用热重分析法预测PTMG型聚氨酯弹性体的使用寿命[J]. 聚氨酯工业, 2015, 30(6):16-19. LI C T, YI Y H, LI Z J. Service life prediction of PTMG polyurethane elastomer by thermogravimetry[J]. Polyurethane Industry, 2015, 30(6):16-19.

[59] 邓亮, 蔺存国, 张金伟, 等. 污损释放型涂层服役寿命模型与室内加速评价方法研究[J]. 表面技术, 2022, 51(5):293-303. DENG L, LIN C G, ZHANG J W, et al. Service life model and indoor accelerated evaluation method of fouling-release coatings[J]. Surface Technology, 2022, 51(5):293-303.

[60] LOGANINA V I. Model of the kinetics of aging of paint and varnish coatings of cement concrete[J]. Journal of Physics: Conference Series, 2021, 1926(1):012054. [61] WANG L. Design of neural network model and its application to coating performance prediction[J]. Journal of Physics: Conference Series, 2020, 1648(2):022140. [62] VAROL T, CANAKCI A, OZSAHIN S, et al. Artificial neural network-based prediction technique for coating thickness in Fe-Al coatings fabricated by mechanical milling[J]. Particulate Science and Technology, 2018, 36(6):742-750. [63] VALIPOUR MOTLAGH N, TAGHIPOUR-GORJIKOLAIE M. Comparison of heuristic methods for developing optimized neural network based models to predict amphiphobic behavior of fluorosilica coated surfaces[J]. Surface and Coatings Technology, 2018, 349:289-295. [64] THIEL C, NEUMANN K, LUDWAR F, et al. Coating damage localization of naval vessels using artificial neural networks[J]. Ocean Engineering, 2019, 192:106560. [65] XU Y J, ZHU Y Y, XIAO G R, et al. Application of artificial neural networks to predict corrosion behavior of Ni-SiC composite coatings deposited by ultrasonic electrodeposition[J]. Ceramics International, 2014, 40(4):5425-5430. [66] 刘新灵, 赵凯, 刘春江. 飞机金属结构防护层在多因素耦合作用下损伤行为与失效预测模型[J]. 失效分析与预防, 2020, 15(6):349-357,364. LIU X L, ZHAO K, LIU C J. Damage behavior and failure predictive coatings for aircraft metal structure under multi-factor coupling effct[J]. Failure Analysis and Prevention, 2020, 15(6):349-357,364.

[67] AKBARZADEH S, AKBARZADEH K, RAMEZANZADEH M, et al. Corrosion resistance enhancement of a sol-gel coating by incorporation of modified carbon nanotubes: Artificial neural network (ANN) modeling and experimental explorations[J]. Progress in Organic Coatings, 2023, 174:107296. -

期刊类型引用(1)

1. 温相丽,王彤,袁宁一,李绿洲,丁建宁. 光伏玻璃多功能涂层研究进展及应用. 新能源科技. 2025(02): 1-18 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: