Effect of Welding Current on Microstructure and Mechanical Properties of Resistance Spot Welded Joint of 6061-T6 Aluminum Alloy Non-equal Thickness Three-Layer Plate

-

摘要:

在不同焊接电流(15,17,19,21 kA)下对6061-T6铝合金不等厚三层板(上、中、下板厚依次为2,2,4 mm)进行电阻点焊,研究了焊接电流对点焊接头显微组织及力学性能的影响。结果表明:不同焊接电流下接头均由母材、焊核区和热影响区组成,未见明显宏观缺陷。随着焊接电流的增加,焊核柱状晶区宽度增大,等轴晶区宽度减小,焊核区和热影响区晶粒均发生粗化,第二相数量增多,尺寸增大。接头的剪切力随焊接电流增大先增大后减小,当焊接电流为19 kA时最大;不同焊接电流下的接头均呈纽扣断裂特征。接头母材的硬度最高,热影响区次之,焊核区硬度最低;随焊接电流增大,焊核区最低硬度增大。

Abstract:Resistance spot welding of 6061-T6 aluminum alloy non-equal thickness three-layer plate (upper, middle and lower plate thickness was 2, 2, 4 mm successively) was carried out at different welding currents (15, 17, 19, 21 kA). The effect of welding current on microstructure and mechanical properties of spot welded joints was studied. The results show that the joints at different welding currents were composed of base metal, weld nugget zone, and heat affected zone, and no obvious macroscopic defects were found. With the increase of welding current, the width of the columnar crystal zone in weld nuggest zone increased but that of the equiaxial crystal zone decreased; the grains in nuggest zone and heat-affected zone were coarsened; the number and size of second phases increased. The shear force of the joints first increased and then decreased with increasing welding current, reaching the largest values at welding current of 19 kA. The joints at different welding currents all showed button fracture features. The hardness of the base metal of the joint was the highest, followed by that of the heat affected zone, and the hardness of the weld nugget zone was the lowest. With the increase of welding current, the lowest hardness of the nugget zone increased.

-

0. 引言

铝合金为轻质结构材料,已在车辆工程、高速列车、船舶制造、航空航天等领域得到广泛应用[1-3]。熔化焊是铝合金多层板的重要连接方法,但由于铝合金的高导热性和易氧化特性,熔化焊接头易出现气孔、氧化夹杂物、热裂纹及层间结合不良等问题,焊接高温作用还会导致晶粒长大,因此铝合金熔化焊的难度较高[4]。

电阻点焊是铝合金常用的熔化焊接方法,能够实现多层板结构的连接,多应用于汽车车身结构上。目前,汽车车身的部分部件采用铝合金三层板,如前纵梁,但三层板电阻点焊时,由于上、下板材与中间板材的产热量不同,一旦焊接参数不合适,就容易产生孔洞、虚焊缺陷[5-6],同时板材厚度也会对焊核尺寸和熔透率产生重要影响,而焊核尺寸和熔透率又决定了接头强度。刘庆永等[7]研究发现,电极压力和电极帽形状可以使6016-T4P铝合金不等厚三层板的焊接电流范围发生偏移,有利于抵消铝合金母材性能变化引起的焊接电流波动,使得焊接质量稳定。颜福裕等[8]研究发现,搭接形式对2 mm等厚6061铝合金三层板电阻点焊接头的力学性能影响显著,在拉剪测试中,焊核旋转程度越大,峰值载荷和吸收能越低,而纯剪切状态下峰值载荷和吸收能最高。山河[9]基于传统力学性能测试与先进的数字图像相关技术,揭示了6061铝合金不等厚三层板(板厚依次为1.0,1.5,2.0 mm)电阻点焊接头的断裂机理,指出直流电阻点焊接头中负极侧产生的二次枝晶间距较大的柱状晶区是接头的薄弱环节,裂纹主要在此区域内或在其与二次枝晶间距较小的柱状晶区的界面处萌生并扩展。山河等[10]还对1.5 mm等厚5052铝合金三层板电阻点焊搭接接头在拉剪载荷作用下的力学行为进行了数值模拟,结果表明不同接头设计形式会导致不同的峰值载荷和断裂模式,接头设计形式与接头应力分布共同影响断裂模式。颜福裕等[11]研究了不同焊接电流、焊接时间下不等厚5052铝合金三层板点焊焊核的偏移规律。

目前,关于汽车车身的铝合金三层板电阻点焊研究多聚焦在接头形式、电极压力和板材厚度对点焊接头性能与断裂机理的影响上,且板材普遍较薄;关于焊接电流对不等厚且较厚的6061铝合金三层板接头组织和力学性能影响的研究较少。作者在不同焊接电流下对6061-T6铝合金不等厚三层板(上、中、下板厚依次为2,2,4 mm)进行电阻点焊,研究了焊接电流对点焊接头显微组织及力学性能的影响,拟为汽车车身用铝合金多层板电阻点焊连接提供参考。

1. 试样制备与试验方法

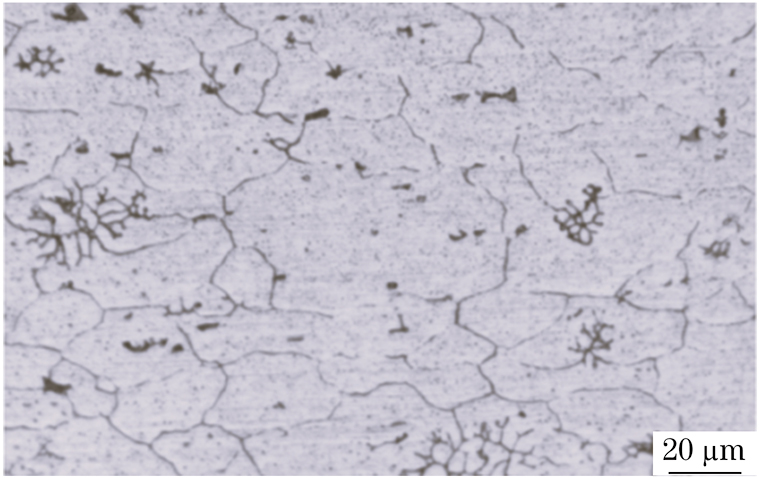

试验材料为轧制生产的商用6061-T6铝合金板,厚度分别为2,4 mm。6061铝合金属于Al-Mg-Si系铝合金,化学成分如表1所示,轧制并经T6处理后的显微组织如图1所示,晶粒呈长条状,且沿同一方向排列,说明合金板在轧制过程中发生了塑性变形。

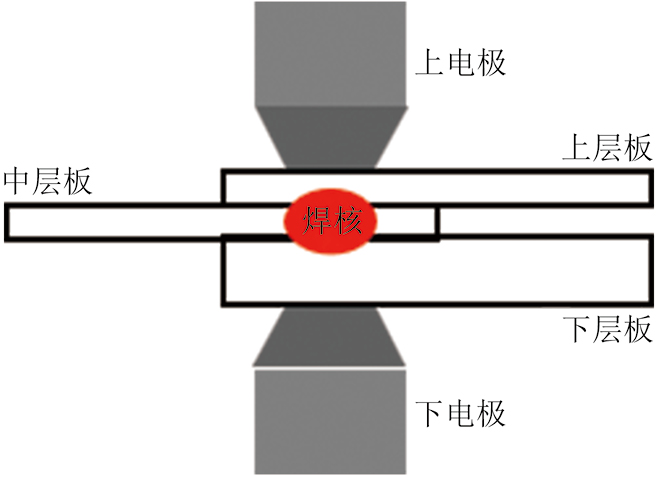

表 1 6061-T6铝合金板的化学成分Table 1. Chemical composition of 6061-T6 aluminum alloy plate元素 Mg Si Cu Mn Cr Zn Fe Ti Al 质量分数/% 0.8~1.2 0.4~0.8 0.15~0.4 <0.15 0.04~0.35 <0.25 <0.7 <0.15 余 用线切割方法在铝合金板上截取长度为100 mm、宽度为30 mm的全厚度试样,长度方向为轧制方向。将试样在长度方向进行搭接装配,搭接长度均为30 mm,上层板和中层板厚度为2 mm,下层板厚度为4 mm。用砂纸打磨搭接区域至显示金属光泽,再用丙酮去除表面油渍,采用东升300型三相整流电阻点焊机进行焊接试验,焊接压力为1.9 kN,预压时间为0.010 8 s,焊接时间为0.012 8 s,维持时间为0.016 s,休止时间为0.01 s,焊接电流分别为15,17,19,21 kA。图2为铝合金不等厚三层板电阻点焊示意。

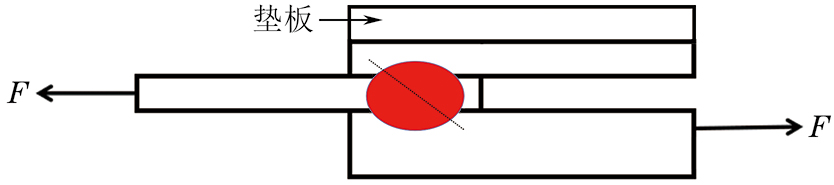

焊接完成后,采用线切割机在焊核区截取金相试样,用砂纸研磨,抛光至镜面,用水冲洗表面杂质,再用凯勒试剂(95 mL水+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF)腐蚀,采用EPIPHOT 300U型倒置光学显微镜观察抛光态形貌和显微组织,计算熔透率。采用CMT-5015型万能试验机进行拉伸试验(如图3所示),拉伸速度为5 mm·s−1,为了避免接头在拉剪过程中产生扭矩,采用同等板厚的材料作为垫板,使试样上下厚度相同。采用FM-700型维氏硬度计进行接头硬度测试,施加的载荷为1.96 N,保载时间为10 s,测试点位置如图3所示,从上层板母材位置开始,经过焊核区直至下层板的母材为止进行测试,测距为6 mm。上述试验均测3个平行试样,取平均值。

2. 试验结果与讨论

2.1 对宏观形貌的影响

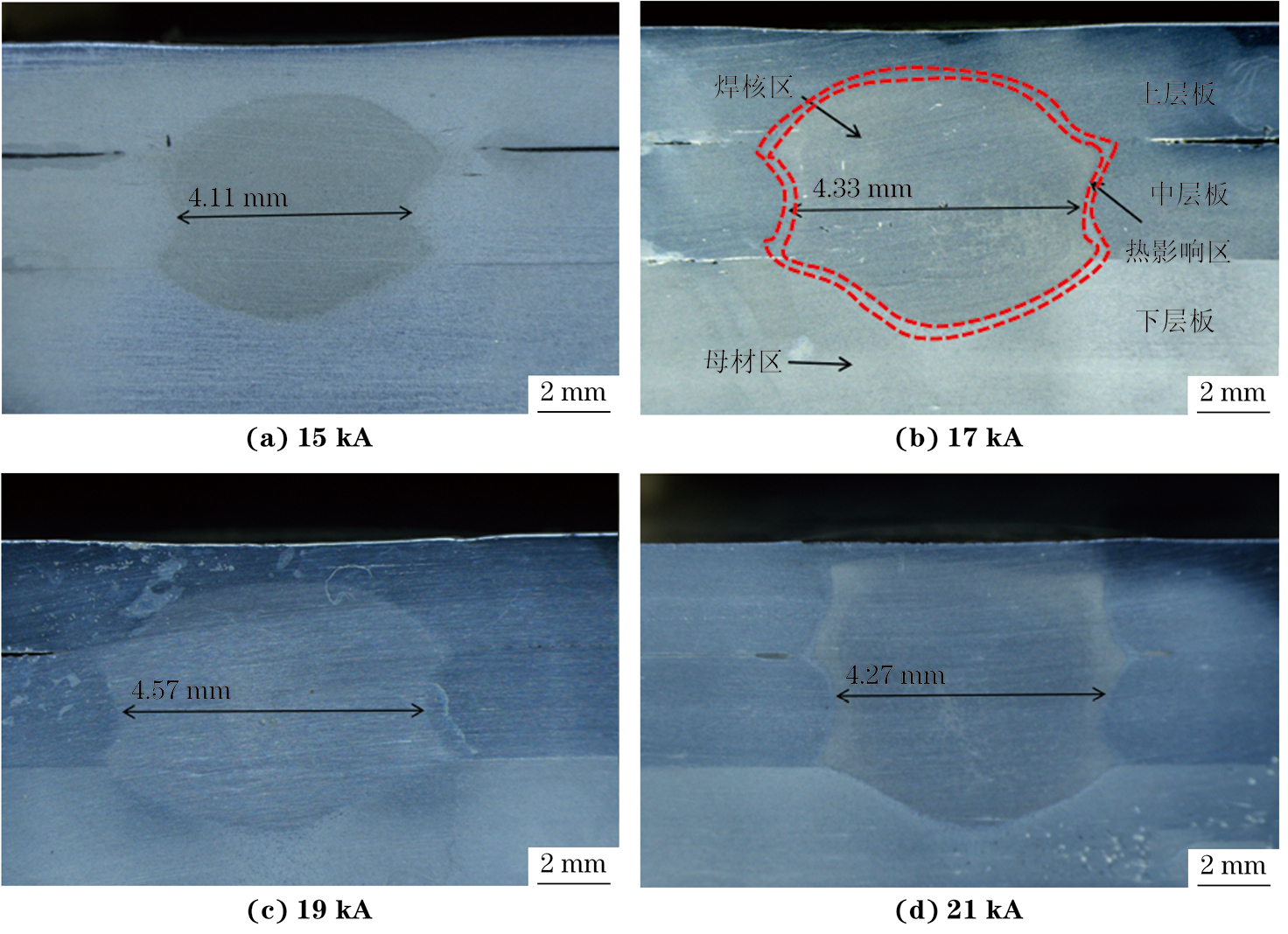

由图4可以看出,不同焊接电流下接头均由母材、焊核区和热影响区组成,未发现气孔、裂纹、孔洞等宏观缺陷,为无缺陷接头。当焊接电流为15~19 kA时,焊核呈马蹄形,与文献[12]的试验结果一致,在该电流范围随着焊接电流增大,焊核直径增大,上层板熔透率增大;当焊接电流增加至21 kA时,焊核形状转变为腰鼓形,焊核直径小于焊接电流17,19 kA时,上层板基本熔透,熔透率显著增加。电阻点焊时的热输入为被焊材料的电阻热,板与板界面处的接触电阻最大,产热最多,熔化直径大于中层板和上、下层板,因此形成马蹄形焊核,但当焊接电流增至21 kA时,上层板基本熔透,热量沿上层板的长度方向散失,导致焊核呈腰鼓状,同时焊核直径减小。

2.2 对显微组织的影响

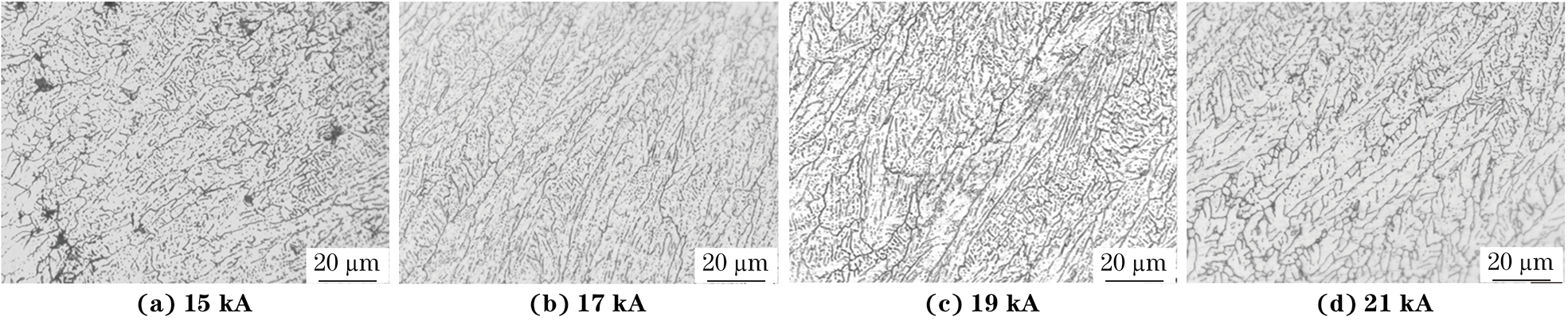

由图5可以看出,不同焊接电流下接头焊核区与母材存在明显的界面,晶粒垂直界面向焊核区内部生长,形成一定宽度的柱状晶区,焊核的中心区域形成等轴晶。这是因为焊核区产热量大并发生熔化,热量从熔池区向未熔化母材方向传递并散失,晶粒在熔池与母材界面处形核,沿热流反方向长大,从而在界面处形成柱状晶区;熔池中心则因成分过冷度增大而形成了等轴晶。随着焊接电流的增大,柱状晶区的宽度和晶粒尺寸增大,等轴晶区的宽度减小;晶粒发生粗化和焊核区的成分过冷区宽度减小是因为随着焊接电流增大,热输入增大。与母材相比,焊核区的晶粒较为粗大,这是因为焊核区在点焊过程中经历了熔化凝固过程,并且冷却速率相对较慢。下层板中柱状晶区的宽度较窄,而由于电阻点焊时热量从上、下电板点焊位置中心向外扩散的规律一致,上下层板焊核区的晶粒形态相似。

由图6可以看出,当焊接电流较小(15 kA)时,熔池温度较低,其中心成分过冷度较大,形成了较多细小的花瓣状等轴树枝晶,晶界上分布着少量较小的第二相;随着焊接电流增大,熔池温度明显升高,熔池中心成分过冷度减小,等轴状树枝晶显著长大,晶粒尺寸增大,同时第二相发生粗化,数量显著增多,并沿晶界分布更加明显。6061铝合金的合金元素为镁和硅元素,推测第二相为Mg2Si强化相[13]。

由图7可以看出,不同焊接电流下接头柱状晶区的晶粒均沿温度降低的方向生长,晶粒尺寸随着焊接电流的增大而增大。这是因为焊接电流的增加显著提高了热输入,使得熔池温度升高,熔池冷却速率减慢,晶粒生长时间延长,柱状晶从温度较低的母材向温度较高的焊核方向长大。

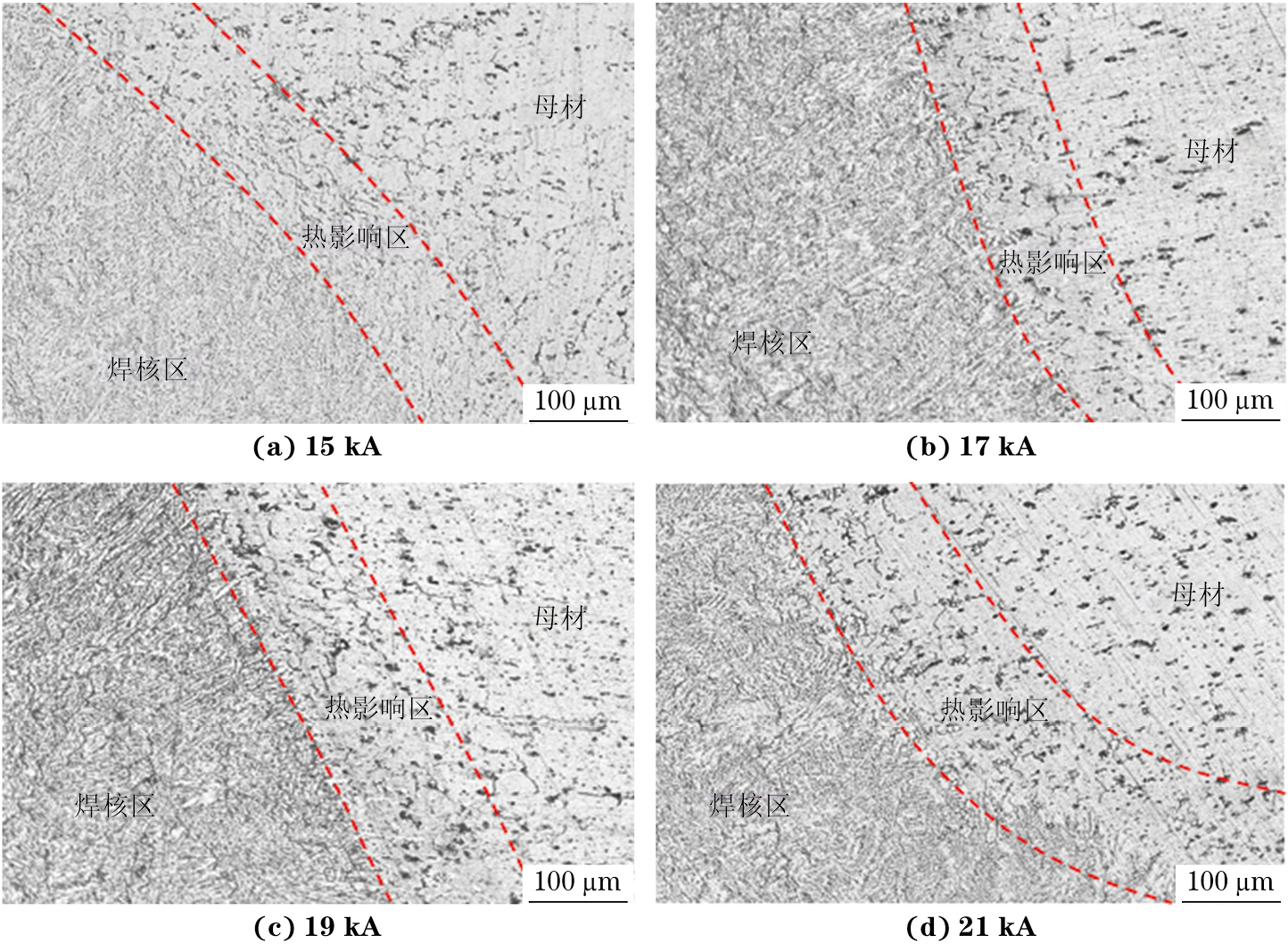

由图8可以看出:热影响区内的晶粒相较于母材发生显著粗化;随着焊接电流增大,热影响区晶粒尺寸增大,宽度增大,这是因为焊接电流增大使得热影响区的最高温度升高,高温停留时间延长。这一试验结果与文献[14]中6061-T6铝合金双层板电阻点焊接头热影响区晶粒发生粗化的结果吻合。

2.3 对拉剪强度的影响

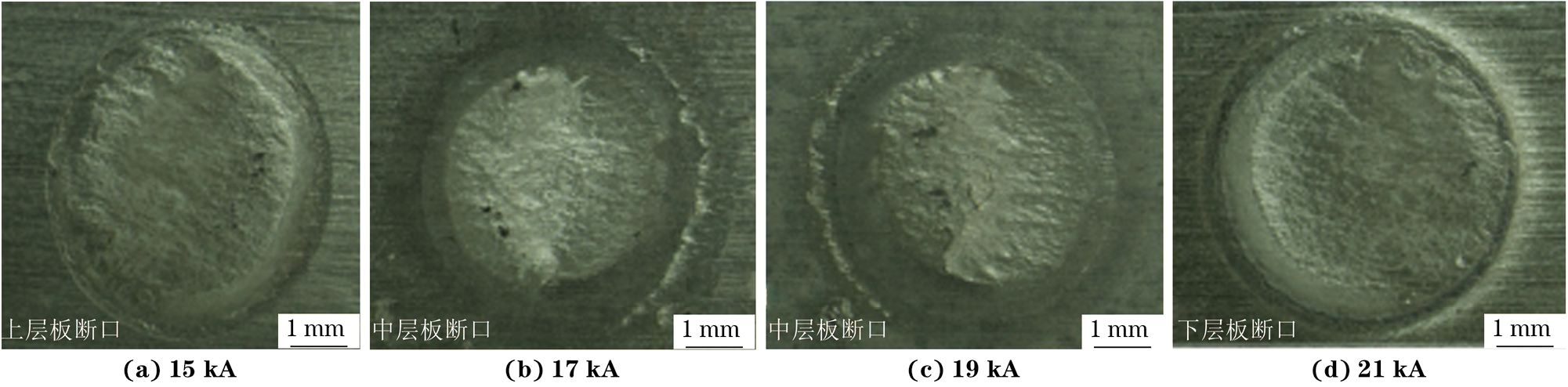

当焊接电流为15,17,19,21 kA时,接头的剪切力分别为3.8,8.9,9.8,8.0 kN;剪切力随焊接电流的增大先增后减,当焊接电流为19 kA时最大。当焊接电流较小时,热输入较小,焊核较小,因此焊接接头的剪切强度低;随着焊接电流的增大,焊核直径增大,剪切强度提高;当焊接电流过大时,焊核区晶粒和强化相发生粗化,使得剪切力降低。

由图9可以看出:拉伸断裂后接头焊核区完整地留在被焊工件上,与母材发生剥离,断口处呈类似纽扣的形状,断裂方式为典型的纽扣断裂;焊核发生明显的塑性变形,属于塑性断裂。

2.4 对硬度的影响

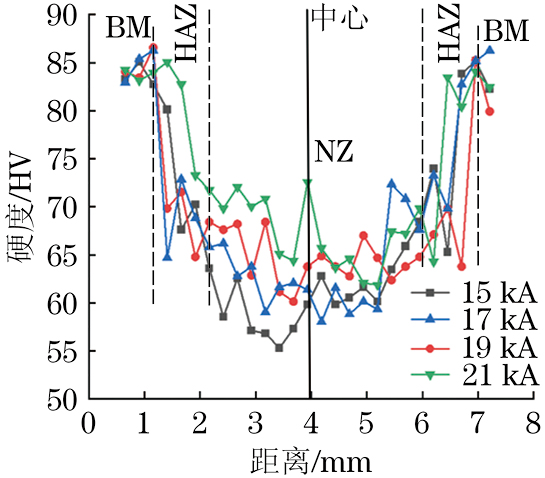

由图10可以看出,不同焊接电流下接头的硬度以焊缝为中心均呈左右对称分布,母材(BM)硬度最高,热影响区(HAZ)硬度次之,焊核区(NZ)硬度最低。在电阻点焊过程中,焊核区材料发生熔化,后凝固形成粗大的铸造组织,因此硬度低于母材;热影响区则受到焊接热循环的作用,晶粒发生粗化,硬度降低。当焊接电流为15,17,19,21 kA时,接头焊核区的最低硬度分别为55.8,57.6,60.8,62.7 HV。可见最低硬度随着焊接电流的增大而升高。焊核区的硬度分布不均匀,这种不均匀的现象在焊接电流较高时更为明显,这是因为焊接电流的增加使得焊核区产生较多粗大的树枝晶,同时第二相发生明显粗化,导致部分区域硬度明显低于其他区域,这与文献[15]中6061-T6铝合金双层板电阻点焊接头焊核区组织均为等轴晶,析出的Mg2Si相较少,硬度分布较为均匀的结果相符。

3. 结论

(1)在焊接电流15~21 kA下,6061-T6铝合金不等厚三层板电阻点焊接头均由母材、焊核区和热影响区组成,未见明显宏观缺陷。随着焊接电流的增加,焊核柱状晶区的宽度增大,等轴晶区的宽度减小,第二相数量增多,尺寸增大,焊核区和热影响区的晶粒均发生粗化。

(2)不同焊接电流下接头剪切断裂方式均为纽扣断裂。随着焊接电流的增大,接头剪切力先增大后减小,当焊接电流为19 kA时最大,为9.8 kN。

(3)接头母材的硬度最高,热影响区次之,焊核区硬度最低;随焊接电流增大,焊核区最低硬度增大且硬度分布变得更不均匀。

-

表 1 6061-T6铝合金板的化学成分

Table 1 Chemical composition of 6061-T6 aluminum alloy plate

元素 Mg Si Cu Mn Cr Zn Fe Ti Al 质量分数/% 0.8~1.2 0.4~0.8 0.15~0.4 <0.15 0.04~0.35 <0.25 <0.7 <0.15 余 -

[1] AHMAD H ,MARKINA A A ,POROTNIKOV M V ,et al. A review of carbon fiber materials in automotive industry[J]. IOP Conference Series:Materials Science and Engineering,2020,971(3):032011. [2] 杨庆,王哲,欧弘飞,等. 新能源汽车轻量化领域铝合金焊接技术研究综述[J]. 内燃机与配件,2023(10):104-106. YANG Q ,WANG Z ,OU H F ,et al. Review of aluminum alloy welding technology in lightweight field of new energy vehicles[J]. Internal Combustion Engine & Parts,2023(10):104-106.

[3] WANG Q G ,DAVIDSON C J. Solidification and precipitation behaviour of Al-Si-Mg casting alloys[J]. Journal of Materials Science,2001,36(3):739-750. [4] 胡海亮. 船舶与海洋工程中铝合金的运用研究[J]. 舰船科学技术,2023,45(4):45-48. HU H L. Research on application of aluminum alloy in ship and marine engineering[J]. Ship Science and Technology,2023,45(4):45-48.

[5] 杨泉. 铝合金焊接技术研究现状及进展[J]. 装备维修技术,2020(1):136-137. YANG Q. Aluminum alloy welding technology research status and progress[J]. Equipment Technology,2020(1):136-137.

[6] 毛镇东,阚盈,韩晓辉,等. 电极形状对异种不等厚铝合金电阻点焊接头形貌的影响[J]. 中国有色金属学报,2021,31(2):333-341. MAO Z D ,KAN Y ,HAN X H ,et al. Influence of electrode shape on resistance spot welding joint morphology of dissimilar unequal thickness aluminum alloys[J]. The Chinese Journal of Nonferrous Metals,2021,31(2):333-341.

[7] 刘庆永,毛晓东,宋小雨,等. 不等厚6016-T4P三层板电阻点焊工艺窗口调控技术[J]. 焊接,2024(5):63-68. LIU Q Y ,MAO X D ,SONG X Y ,et al. Resistance spot welding process window control technology of 6016-T4P three-layer plate with unequal thickness[J]. Welding & Joining,2024(5):63-68.

[8] 颜福裕,李洋,罗震,等. 三层板6061铝合金点焊接头形式对其力学性能的影响[J]. 焊接学报,2016,37(4):81-84. YAN F Y ,LI Y ,LUO Z ,et al. Effect of joint type on mechanical properties of three-sheet 6061 aluminum alloy resistance spot welds[J]. Transactions of the China Welding Institution,2016,37(4):81-84.

[9] 山河等厚三层板铝合金电阻点焊接头失效机理研究天津天津大学2018山河. 等厚三层板铝合金电阻点焊接头失效机理研究[D]. 天津:天津大学,2018. SHAN HStudy on failure mechanism of similar three-sheet of aluminum alloy resistance spot welding jointsTianjinTianjin University2018SHAN H. Study on failure mechanism of similar three-sheet of aluminum alloy resistance spot welding joints[D]. Tianjin:Tianjin University,2018.

[10] 山河,李洋,余美芳,等. 三层板铝合金电阻点焊搭接接头的弹塑性模拟[J]. 焊接学报,2018,39(6):19-23. SHAN H ,LI Y ,YU M F ,et al. Elastic-plastic simulation of resistance spot-welded joint of three-sheet aluminum alloy[J]. Transactions of the China Welding Institution,2018,39(6):19-23.

[11] 颜福裕,罗震,白杨,等不等厚三层板铝合金点焊熔核偏移规律研究中国机械工程学会焊接学会第十八次全国焊接学术会议论文集:S01压力焊南昌[出版者不详]20135256颜福裕,罗震,白杨,等. 不等厚三层板铝合金点焊熔核偏移规律研究[C]//中国机械工程学会焊接学会第十八次全国焊接学术会议论文集:S01压力焊. 南昌:[出版者不详],2013:52-56. YAN F Y,LUO Z,BAI Y,et alStudy on the melt core offset law of non-equal thickness three-layer plate aluminium alloy spot weldingProceedings of the 18th National Welding Symposium of the Welding Society of the Chinese Mechanical Engineering Society:S01 Pressure WeldingNanchang[s. n.]20135256YAN F Y ,LUO Z ,BAI Y ,et al. Study on the melt core offset law of non-equal thickness three-layer plate aluminium alloy spot welding[C]//Proceedings of the 18th National Welding Symposium of the Welding Society of the Chinese Mechanical Engineering Society:S01 Pressure Welding. Nanchang:[s. n.],2013:52-56.

[12] LI Y ,YAN F Y ,LUO Z ,et al. Weld growth mechanisms and failure behavior of three-sheet resistance spot welds made of 5052 aluminum alloy[J]. Journal of Materials Engineering and Performance,2015,24(6):2546-2555. [13] 康金文,梁宝山,武永利,等. 6061铝合金超音频脉冲MIG焊接头微观组织及力学性能[J]. 焊接技术,2024,53(12):41-46. KANG J W ,LIANG B S ,WU Y L ,et al. Microstructure and mechanical properties of 6061 aluminum alloy welded joints by ultrasonic frequency pulsed MIG welding[J]. Welding Technology,2024,53(12):41-46.

[14] AFSHARI D ,SEDIGHI M ,BARSOUM Z ,et al. An approach in prediction of failure in resistance spot welded aluminum 6061-T6 under quasi-static tensile test[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2012,226(6):1026-1032. [15] HAYAT F. Effect of aging treatment on the microstructure and mechanical properties of the similar and dissimilar 6061-T6/7075-T651 RSW joints[J]. Materials Science and Engineering:A,2012,556:834-843.

下载:

下载: