Research status of nondestructive testing techniques for composite materials used in wind turbine blades

-

摘要: 摘要

近年来,复合材料在全球范围内迅猛发展,风能领域已成为复合材料最主要的应用领域之一。受制作工艺与材料特性的影响,风电叶片在生产和使用过程中会出现各种各样的缺陷,进而导致叶片受损,影响整机的正常运行。因此对风电叶片进行可靠有效的无损检测,是确保工作稳定性,降低维护成本,提高安全性的关键。结合复合材料在风能领域的应用现状,列举了叶片在生产加工、运行使用阶段的常见缺陷种类与特征,调研了近年来无损检测技术在风电叶片复合材料中的研究进展,总结了不同无损检测方法的优缺点及应用场景,并对风电叶片复合材料无损检测未来的发展趋势做了展望。

Abstract: AbstractIn recent years, the rapid global development of composite materials has elevated wind power to one of the foremost application domains for composite materials. Influenced by manufacturing processes and material characteristics, wind turbine blades may develop various defects during manufacturing and usage, which can lead to blade damage and affect the normal operation of the entire turbine. Therefore, conducting reliable and effective nondestructive testing (NDT) on wind turbine blades is key to ensuring operational stability, reducing maintenance costs and enhancing safety. This paper integrated the current application status of composite materials in the wind energy field, detailed various types and characteristics of common defects during blade production, processing, and operational phases. Additionally, recent advancements in NDT technologies for composite materials were surveyed, the strengths, weaknesses, and application scenarios of different NDT methods were outlined. Furthermore, a professional outlook was provided on the future development trends of nondestructive testing for composite materials used in wind turbine blades.

-

随着全球对清洁能源需求的日益增长,风能作为其中的重要组成部分,得到了越来越多的关注和投资。截至2023年末,我国风电累计装机容量达到44 134万千瓦,投资达3 800亿元,发电量达8 090亿千瓦时,风电已成为我国新增装机容量和新增发电量的主体之一。

风电叶片是风力发电系统中至关重要的组件,其产品性能与使用寿命直接关系到风力发电机的效率和可靠性[1]。风电叶片一般由复合材料制成,具有质量轻、强度大、隔热性能好等优点,但受到制作工艺以及材料本身特质的影响,复合材料在生产或者使用阶段都易出现损伤和缺陷,进而影响叶片的强度、刚度和使用寿命,导致整机无法正常运行,并成为重大工程事故的隐患[2]。除此之外,复合材料本身的复杂结构和异质性也增加了叶片内部缺陷检测的难度和复杂性。因此,如何有效地对风电叶片进行无损检测已成为风电行业面临的一项重要挑战。

文章介绍了复合材料在风电叶片制造领域的应用与发展,并分析了叶片在加工制造、运行使用等阶段的典型缺陷类型及特征,总结整理了近几年复合材料领域较为成熟的无损检测技术,介绍了不同方法的原理、优点、局限性、发展现状及应用场景,并对未来风电叶片复合材料无损检测领域的发展进行了展望,以为风电叶片无损检测领域提供了技术参考。

1. 复合材料在风电叶片的应用与发展

复合材料(Composite materials)是由两种或两种以上具有不同性质的材料,通过物理或化学的方法,在宏观尺度上组成的具有新性能的材料[3]。近年来,由于其在生产效率、成本效益等方面取得了显著进展,以及本身具有轻质高强度、抗疲劳性、耐腐蚀性、耐磨性等特性,复合材料越来越广泛应用于航空航天、风力发电、交通运输、医疗设备、建筑、海洋等领域。

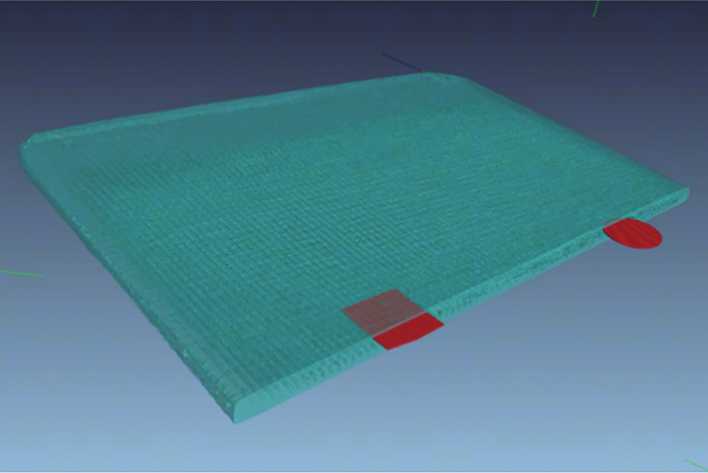

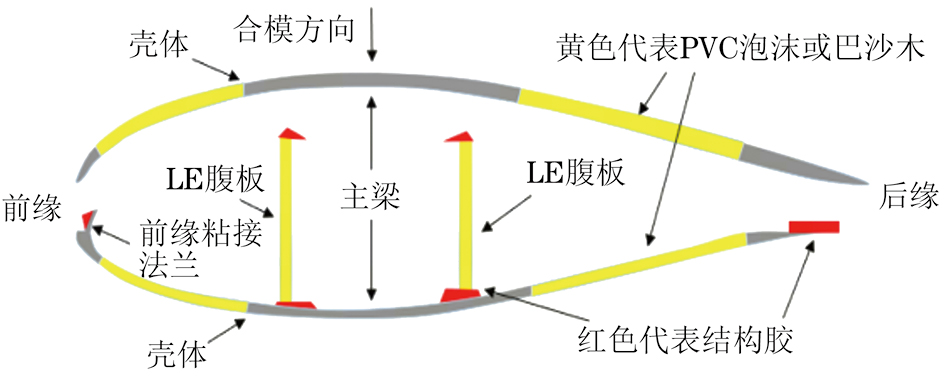

风电叶片由上下壳体和腹板组成,其结构截面示意如图1所示。上下壳体主要由增强材料、基体材料和芯材(泡沫和巴杉木)构成,增强材料与基体材料负责增加叶片结构的强度与刚度,芯材起着优化质量等作用,腹板支撑上下壳体,增加叶片的力学强度[4]。

1.1 复合材料在主梁增强材料中的应用现状

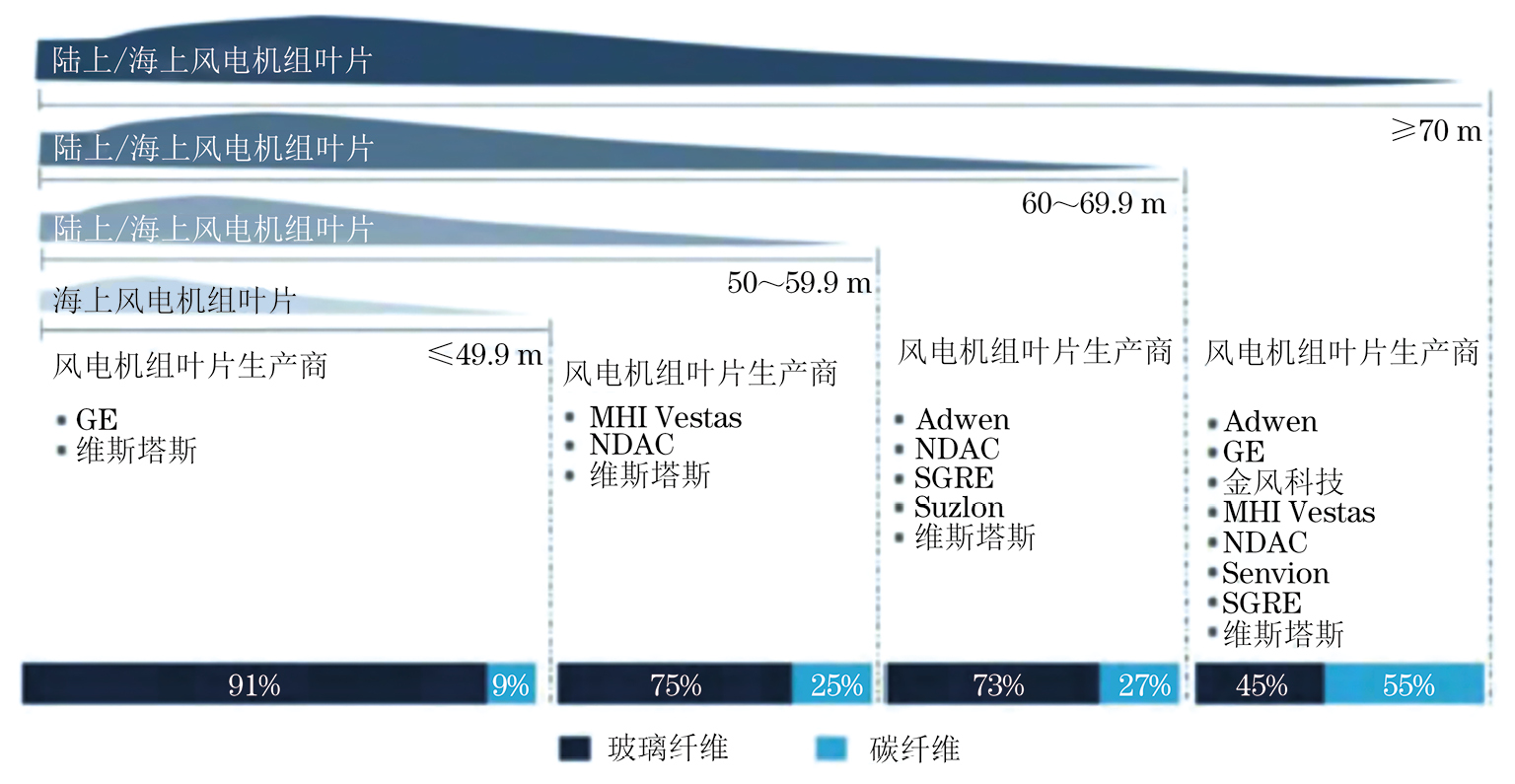

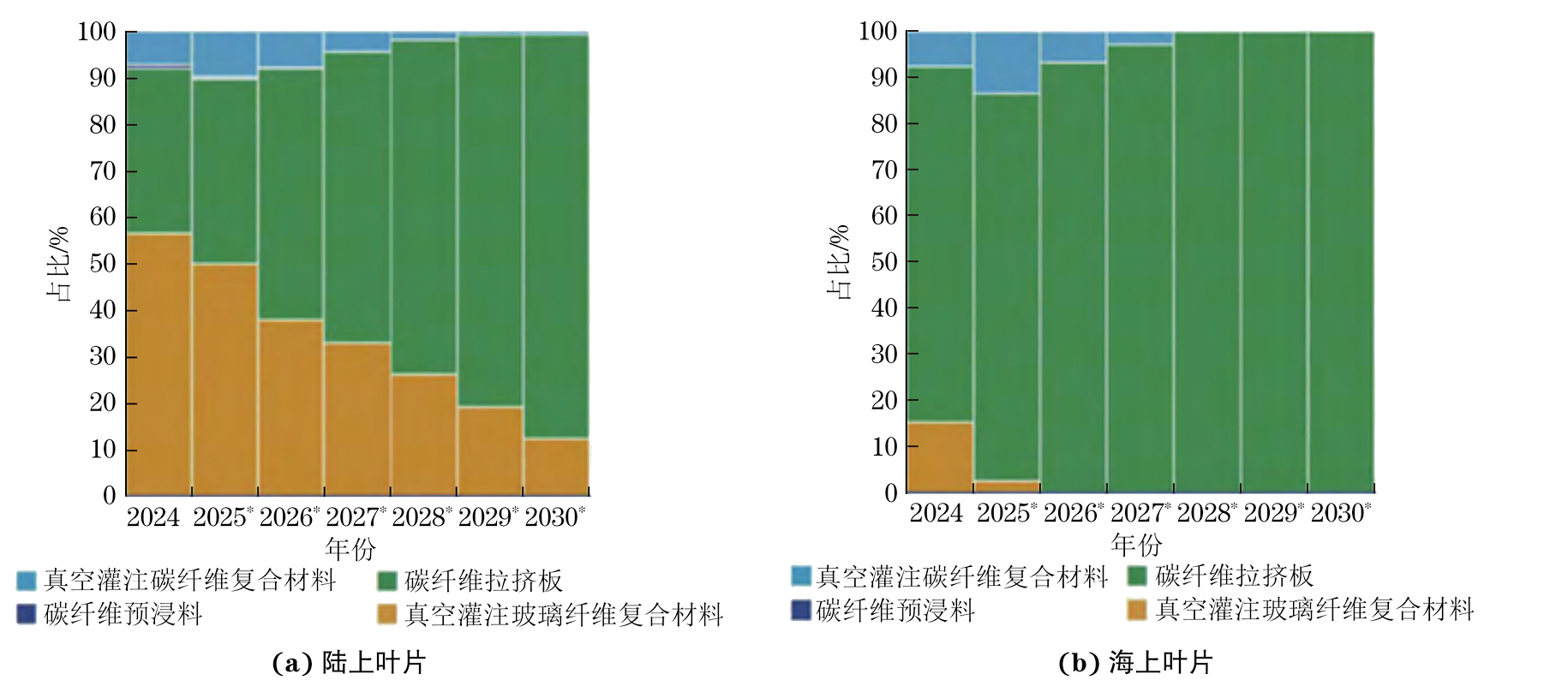

在选取风电叶片主梁的增强材料时,根据力学性能要求通常选择玻璃纤维或碳纤维。美国桑迪亚国家实验室(SNL)在2021年对叶片长度与纤维材料占比进行了统计,统计结果如图2所示,可知在力学性能要求较低的较小型风电叶片中,主梁多采用玻璃纤维材料,较大型叶片则更倾向于采用碳纤维或碳纤与玻纤混合的复合材料。伍德麦肯兹公司预测的2024—2030年陆上和海上风电叶片主梁材料占比发展趋势如图3所示,预测趋势显示,到2030年,碳纤维拉挤板材料将取代其他材料,成为风电叶片最主要的主梁材料。

1.2 复合材料在叶片基体中的应用现状

风电叶片通常选用环氧树脂作为基体材料,这主要是因为环氧树脂具有优良的黏结性、耐腐蚀性和机械性能[5]。其固化后会与增强材料结合形成高强度、轻质的复合材料结构,满足风电叶片对于强度、刚度和耐候性等方面的要求。

考虑到叶片淘汰后的回收利用以及成本与稳定性等问题,未来树脂材料的发展将主要集中在高性能、可降解等方向。

1.3 复合材料在芯材结构中的应用现状

芯材是风电叶片的重要组成部分,起到结构支撑、刚度增强、质量优化和振动控制等作用[6-9]。目前,主要的芯材材料包括巴杉木和泡沫(如PVC泡沫、PET泡沫和HPE泡沫等)。芯材材料通常具有轻量化、高强度、易加工成型等特点。为了保证叶片的性能和成本效益,风电叶片中通常会共同使用巴杉木和泡沫[10]。

近年来,随着风机装机量的不断增加,报废的叶片数量也在增加。然而,国内巴杉木主要依赖进口,难以保证其品质和供应量。鉴于风电叶片面临的上述问题,发展和应用具有优异力学性能和加工性能的可回收热塑性泡沫芯材或天然泡沫芯材已成为该领域的发展趋势[9]。

2. 风电叶片典型缺陷类型

文章将从制造工艺、使用环境以及安装运输3个方面分析风电叶片缺陷形成的原因[11]。

(1)制作工艺导致的叶片缺陷。在制造风电叶片时,涉及手工铺层、真空抽取、注入结构胶等步骤,各步骤受到随机因素的影响较大,常出现以下几种缺陷:① 布层铺设时意外混入异物导致的夹杂缺陷;② 树脂灌注过程中引入的气泡造成的气孔缺陷;③ 纤维布铺设不均匀导致的褶皱等。

(2)服役过程中产生的叶片缺陷。风电叶片在恶劣的使用环境中长时间工作,会出现以下缺陷:① 受盐粒、沙粒磨蚀,表面出现凹坑;② 受强烈紫外线影响,树脂材料老化、变色;③ 长期暴露在外部环境中,纤维和界面老化;④ 雷击导致内部材料温度和压力急剧上升,引起损伤;⑤ 超额定功率运行导致叶片疲劳损伤等。

(3)安装运输过程中产生的缺陷损伤。风电叶片通常由工厂制造再运输到使用地区,此过程中可能出现以下损伤:① 运输过程中的装车、绑扎和碰撞造成的划痕;② 卸载和吊装过程中绳索和夹具造成的壳体表面凹陷等。

Table 1. 风电叶片常见缺陷和损伤类型及其产生原因缺陷种类 产生原因 夹杂 布层铺设时不慎落入的异物、灌注树脂中的异物杂质等 气孔 灌注树脂时引入的气泡、叶片成型过程中气泡排挤不完全或树脂与纤维浸润不良等 开裂/断裂 实际运行载荷超出设计时的预测极限、固体颗粒物磨损侵蚀、叶片呼吸孔堵塞等 分层/脱胶 树脂灌注不足、布层污染、真空泄压、二次成型 老化 服役环境恶劣 纤维布褶皱 布层铺设不均匀 裂纹/磨蚀 外界冲击、环境骤变和疲劳作用 3. 复合材料无损检测方法及优缺点

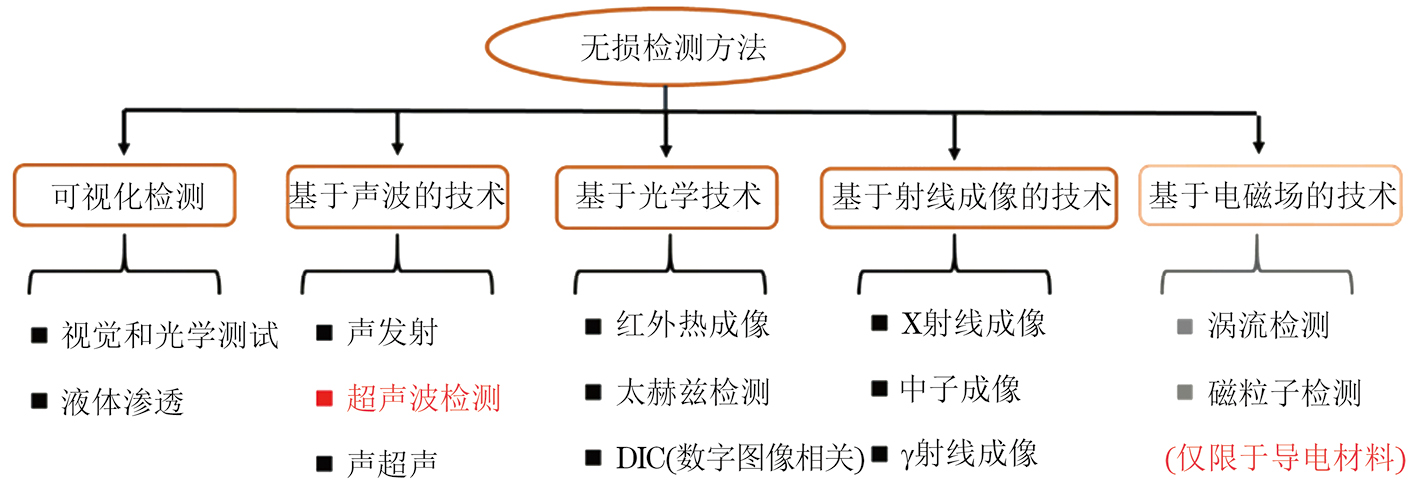

无损检测(Nondestructive testing,NDT)是一种用于评估材料、零件或系统质量的技术,其特点是在检测过程中不会对被检测对象造成永久性损伤[13]。迄今为止,已经有许多基于不同原理的NDT方法,无损检测技术的分类如图4所示。该技术可以分为以下5类:① 可视化检测;② 基于声波的技术检测,如声发射(AE)、非线性声学和超声波;③ 光学技术检测,包括红外热成像(IRT)、太赫兹检测、数字图像相关(DIC);④ 基于射线成像的技术检测,例如X射线/中子成像等;⑤ 基于电磁场的技术检测,如涡流检测、远场检测、磁粉检测和磁通漏检测[14]。由于基于电磁场技术的检测方法仅限于导电材料,而复合材料电导率低且不均匀[15],因此该方法的介绍暂不赘述。

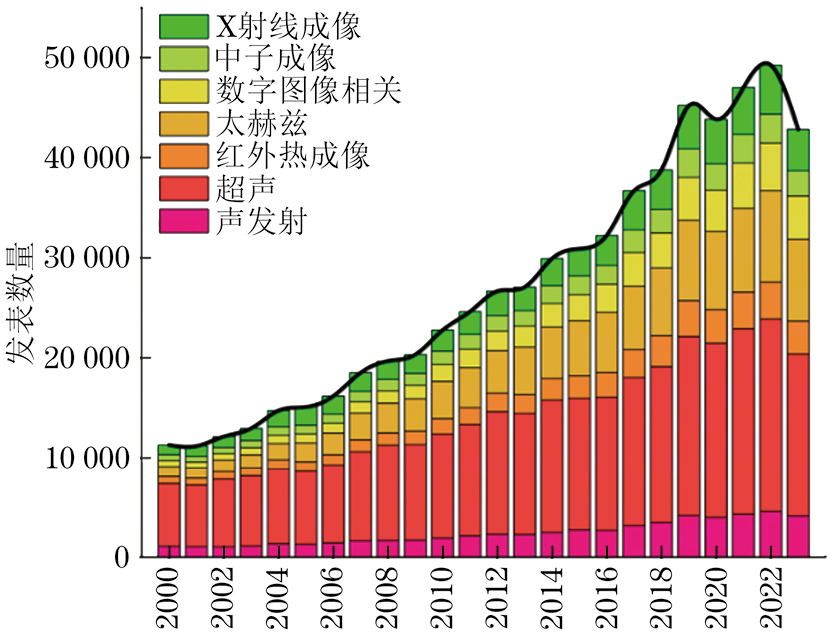

近年来,无损检测领域的研究热度逐渐上升,文章使用Web of Science核心数据库,对2000—2023年发表的文章进行了检索,观察复合材料领域各种无损检测技术的研究趋势,检索结果如图5所示。超声技术在复合材料上的应用历史悠久,目前仍然保持相对稳定的活跃状态,但随着设备制造、采集技术、计算能力、成像处理方面的显著发展,热成像技术(IRT)、数字图像相关(DIC)和基于射线成像等技术在复合材料NDT领域的应用迅速增加。

3.1 可视化检测

可视化检测(Visual inspection,VI)是最基本的NDT检测技术,其中目视法与敲击法均可用于对风电叶片缺陷的无损检测。目视法主要利用肉眼、放大镜或内窥镜对叶片表面进行检测,观察其是否有磨损、裂纹、划痕凹陷等情况;敲击法则是通过敲击风电叶片材料表面,利用声音在叶片内部的传播差异特性来寻找缺陷。

VI方法具有快速、经济等优点,在宏观缺陷的检测方面尤为有效。然而,其也存在一些缺点,比如灵敏度有限、主观性较高,无法准确判断内部缺陷的位置和类型等。因此,VI方法通常用于检测风电叶片表面的宏观缺陷。

3.2 声发射技术

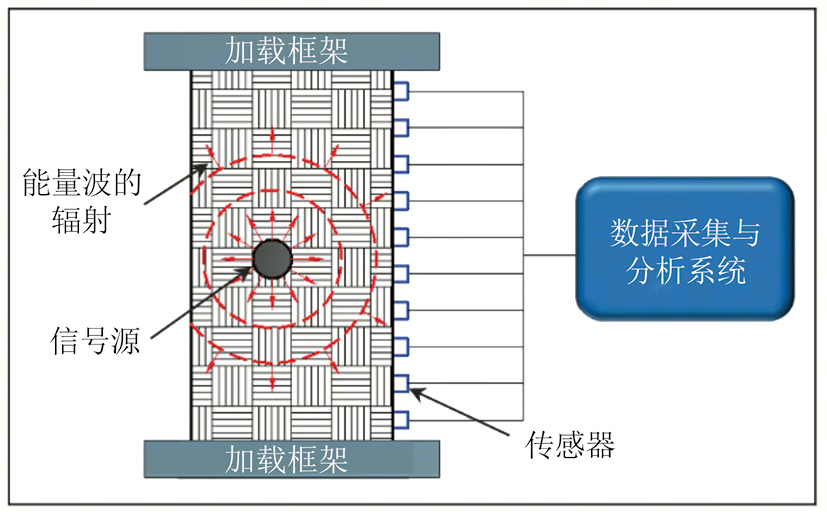

叶片内部的损伤会导致局部瞬时的弹性能量变化,释放应力波,进而引发纤维断裂、基体开裂、解键和剥离等情况[16]。声发射(Acoustic emission,AE)无损检测技术通过一系列高灵敏度的传感器来检测和追踪突然释放的应力波,从而达到检测材料缺陷的目的,其原理示意如图6所示[17]。

AE方法具有以下特点:① 信号源来自于测试样品而非外部源(与其他NDT方法不同);② 通常记录应变或位移数据,而不是几何缺陷;③ 监测材料中的动态过程,跟踪某些缺陷的发展,在疲劳试验中具有显著优势[18]。

AE技术是叶片无损检测的主要方法之一,国内外学者对其进行了广泛讨论和研究。邬冠华等[19]基于AE技术对蜂窝夹层复合材料压缩损伤过程进行了试验研究,结果证实该方法检测到的断裂信息与材料实际断裂位置相吻合;FOTOUHI等[20]利用AE技术,成功检测了在准静态情况下三点弯曲复合材料的分层情况;XU等[21] 采用AE技术研究碳纤维/环氧复合材料层合板的失效机理和损伤演化,讨论了不同铺层方式和孔尺寸对声发射响应的影响,建立了失效特性与声发射信号特征之间的关联,展现出AE检测法在动态检测缺陷方面的巨大优势。近年来,随着技术的进步与神经网络的发展,AE技术的研究迈向了一个新的阶段,CRIVELLI等[22]提出了一种在碳纤维复合材料板中生成两种不同AE信号源的方法,利用基于神经网络的全自动分类技术,实现了缺陷的精准定位与自动分类;GÓMEZ等[23]利用强大的状态监测系统和一种新型的信号处理方法实现对叶片断裂缺陷的精准检测与定位。

然而,AE方法仍存在着信号容易受到环境噪声干扰,对损伤深度的分辨率有限,不能精确定位深层损伤等缺点。因此AE方法常具有以下应用:① 疲劳测试,为材料在疲劳加载下的性能和寿命提供监测手段;② 复合材料损伤监测,用于检测纤维断裂、裂纹扩展和剥离等损伤模式;③ 结构健康监测,用于实时监测结构的健康状况[24-27]。随着技术的进步,AE检测方法正朝着人工智能与自动化识别方向发展。

3.3 红外热成像技术

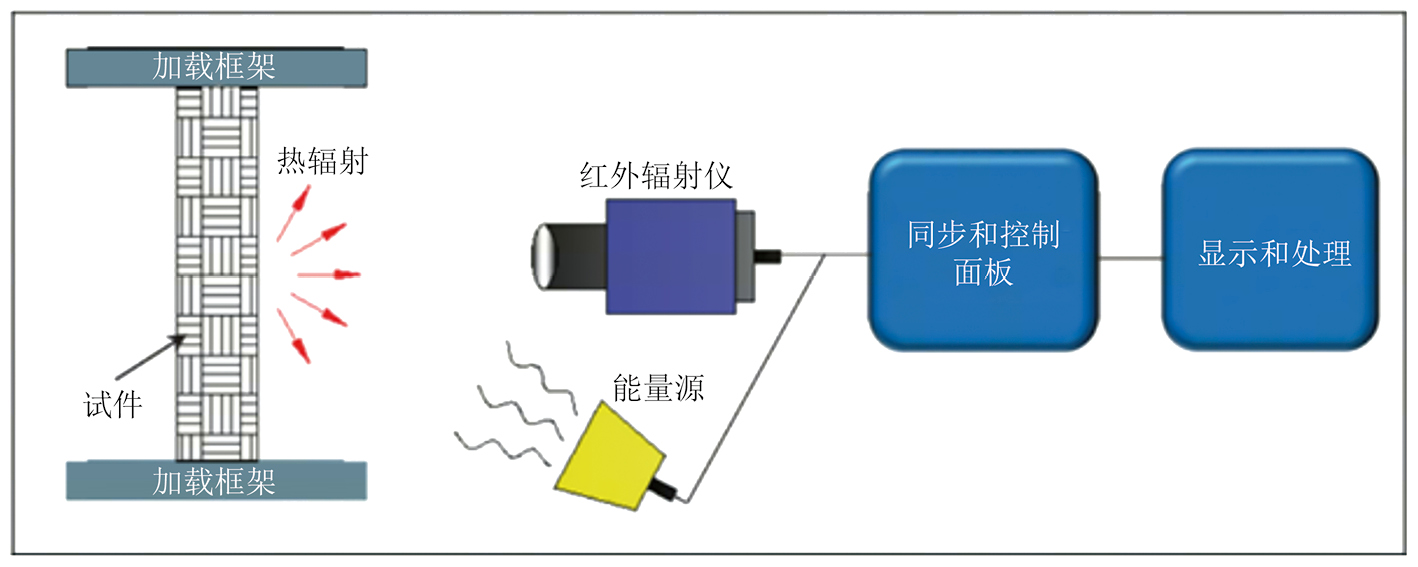

红外热成像(Infrared thermography,IRT)无损检测技术是一种基于红外辐射原理,通过扫描、记录或观察被测工件表面温度变化,进而实现被测工件表面及内部缺陷检测的方法[28],其原理示意如图7所示。

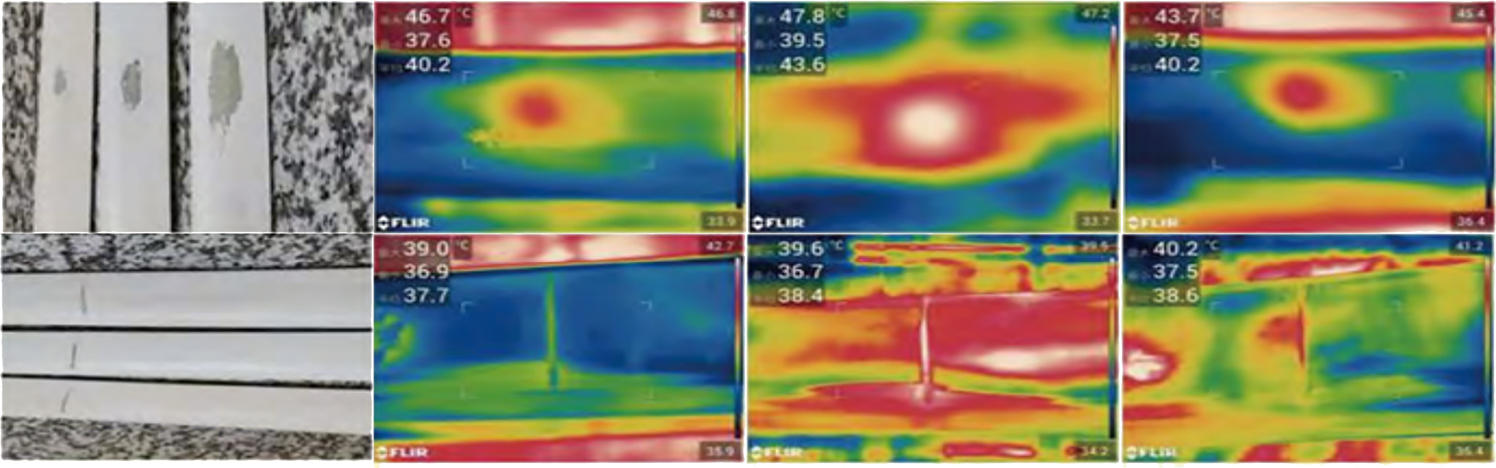

在过去30年里,随着红外相机、数据采集和数据处理技术的发展,IRT技术得到了迅速的发展。杨庆等[29]运用IRT技术对风电叶片用碳纤维复合材料的冲击缺陷进行检测,并与超声C扫描检测进行对比,成像结果如图8所示;结果表明,IRT技术具有检测速度快、可无接触、在线检测等优点,在风电叶片检测中具有独特的优势。吴国境等[30]在自然激励下开展风电叶片损伤的IRT缺陷检测研究,结果表明太阳辐射作为激励源的被动式红外热像检测可用于风电叶片的损伤检测。王晨等[31]利用太阳辐射作为发射源的被动式红外热成像检测技术,来检测风机叶片损伤,得到风机叶片3种典型损伤的最佳检测光照条件,其成像结果如图9所示。张雪岩[32]基于模糊系统、神经网络等技术,提出了一种新的红外热成像检测方法,该技术不仅能做到缺陷的自动检测与定量识别,且与人工方法相比具有明显的精度优势,还能有效降低能耗,实现了对叶片健康状态的早期评估。

IRT技术具有非接触、非侵入、实时测量和大范围覆盖的能力,已被用于检测包括夹杂物、剥离、分层和裂纹等缺陷。然而,IRT技术获取到的热图像数据会受到检测环境的影响,噪声和不均匀背景的干扰较大。此外,脉冲热成像数据中缺陷信号的对比度较低,难以通过肉眼直接观测到缺陷,分辨率相对较低。而且,IRT技术的穿透能力有限,可能无法检测到隐藏在表面下的缺陷。因此,IRT技术多被应用于材料表层或浅层夹杂物、剥离、裂纹、磨损等缺陷的检测[33-34]。为满足市场应用需求,未来红外热成像技术也会逐渐向大阵列、小型化、多谱化、高速化、智能化等方向发展[35]。

3.4 超声检测技术

超声波在非均匀介质中传播时,与异质界面、增强相和孔隙等散射体相互作用后会出现声波的反射、折射和散射现象,故回波信号中携带了大量反映材料密度、组分含量、微观结构的特征信息。利用时域、频域以及时频域等信号处理技术提取声速、声衰减、频谱质心偏移、背散射系数等超声特征参数,再通过分析各个参数的变化可以实现材料特性的无损表征[36]。

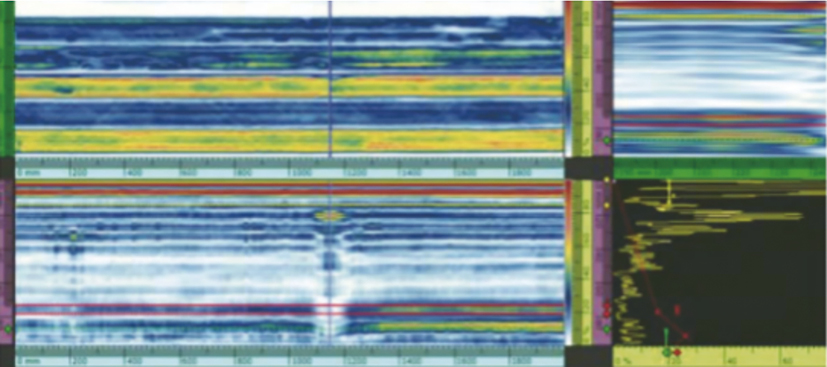

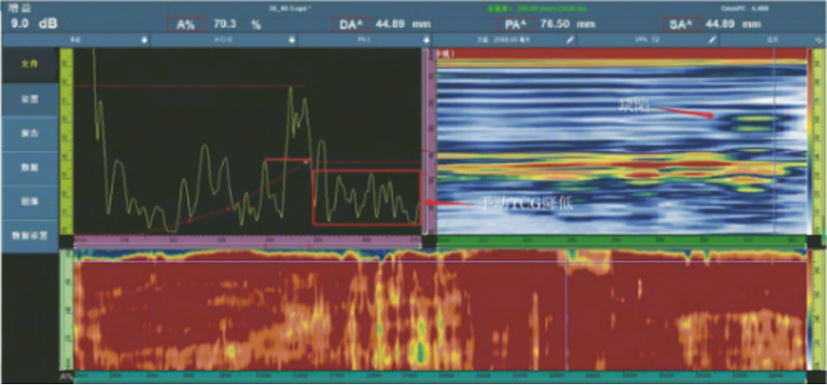

超声检测技术(Ultrasonic testing,UT)的特点是灵敏度高、对人体无害且易于实现自动化,因此在复合材料无损检测中应用最为广泛,已成为风电叶片检测中最为普遍的无损检测技术之一[37]。石一飞[38]基于低频相控阵超声检测技术对风电叶片玻璃纤维复合材料的典型缺陷进行了检测,结果表明相控阵超声检测方法是检测叶片壳体内部和壳–梁胶接质量的有效方法,实现了叶片制造过程和在役过程的无损检测。李得彬等[39]针对拉挤梁风电叶片进行相控阵超声检测,通过对典型缺陷进行分析得到图像信号与叶片结构的对应关系,并提出了一套高效准确的分析流程,有效解决了信号受叶片特殊结构及材料各向异性影响出现的信噪比低、缺陷识别困难的问题,UT方法对干纱缺陷的成像结果如图10所示。孙玉明等[40]对风电叶片拉挤主梁进行了超声检测,通过对比常规超声检测和相控阵超声检测结果, 总结了一套适合现场应用的超声检测方法,成像结果如图11所示。LIU等[41]设计了一种自动定位系统,实时记录运动坐标和目标距离,同时实现了声波的自动发射和采集。BENYAHIA等[42]基于改进的Stockwell变换、Otsu全局阈值时频分析和归一化Shannon能量包络,提出一种可对具有分层缺陷的风力发电叶片进行检测和定位的算法,结果表明所提方法能够准确定位分层缺陷。

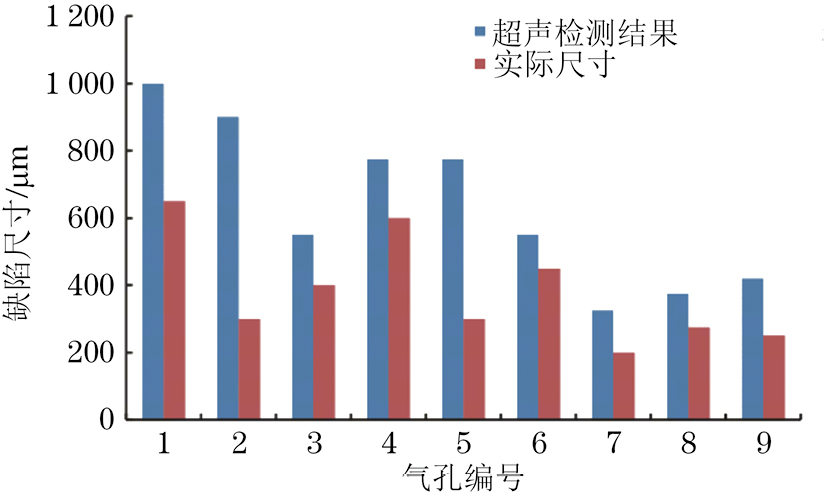

然而UT技术在某些场景的应用中仍存在一些局限性。李胤等[43]分别采用超声C扫描对复合材料低速冲击后的损伤进行检测,发现超声C扫描不能很好地区分具体的损伤形式;胡婷萍等[44]在对3D打印金属件缺陷进行无损检测时,发现UT方法无法识别尺寸较小的裂纹缺陷;张海鸥等[45]针对钛合金增材制造件中的气孔和未熔合缺陷的检测灵敏度开展超声检测试验研究,可检测出的气孔直径大小为200~660 μm,超声检测得到的气孔大小通常比实际气孔表面测量结果更大,如图12所示。

尽管UT技术具有检测对象范围广、检测深度大、缺陷定位准确、速度快以及现场使用便捷等优点,但仍存在着对操作员经验依赖性强、对小尺寸缺陷灵敏度较低等局限,在面对大型复合材料构件时,UT检测可能会受到深度限制,而无法有效识别缺陷的尺寸、位置和种类。为了解决上述问题,超声检测技术正在向多模式、智能化以及与人工智能相结合等方向发展,以进一步提高数据处理和分析能力。

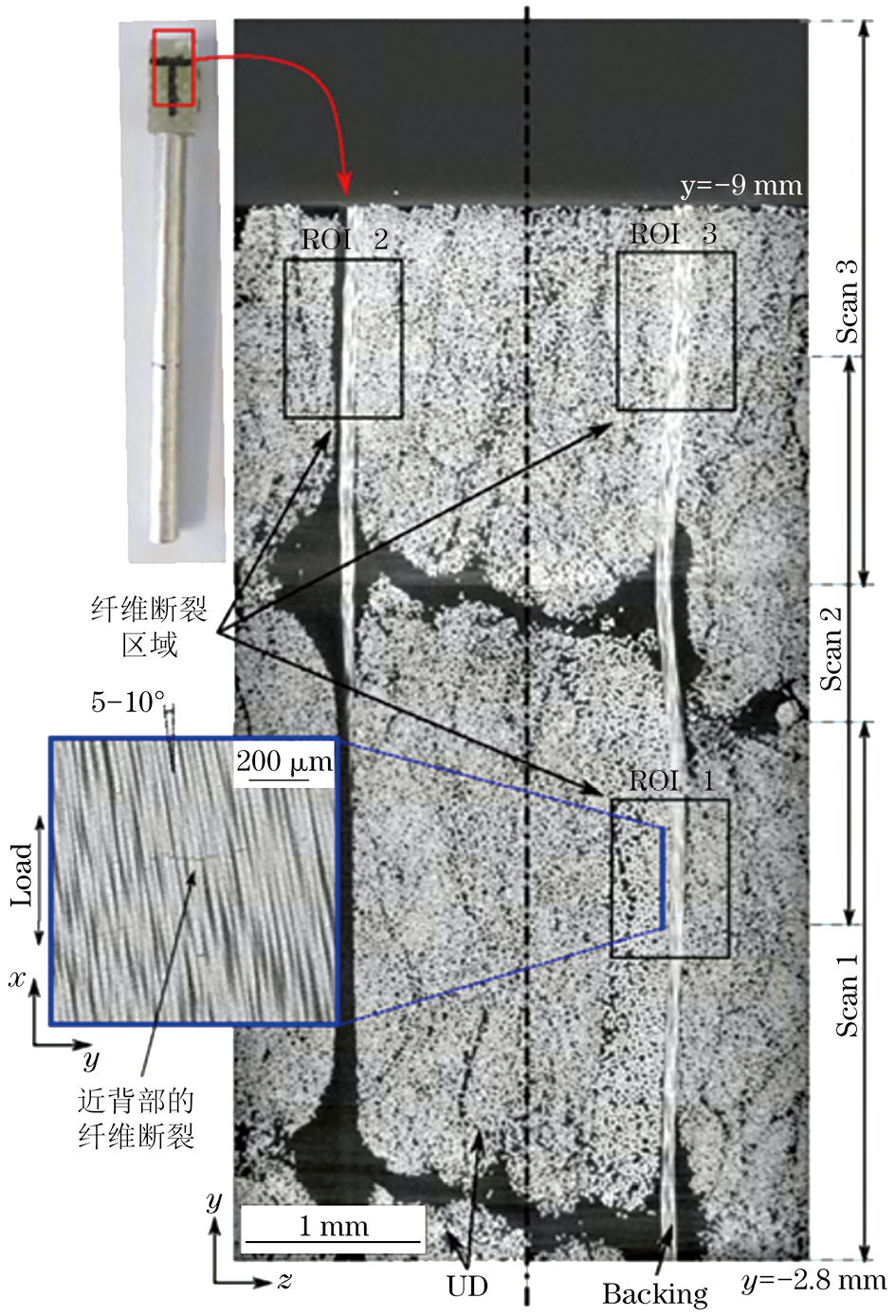

3.5 基于射线成像的检测技术

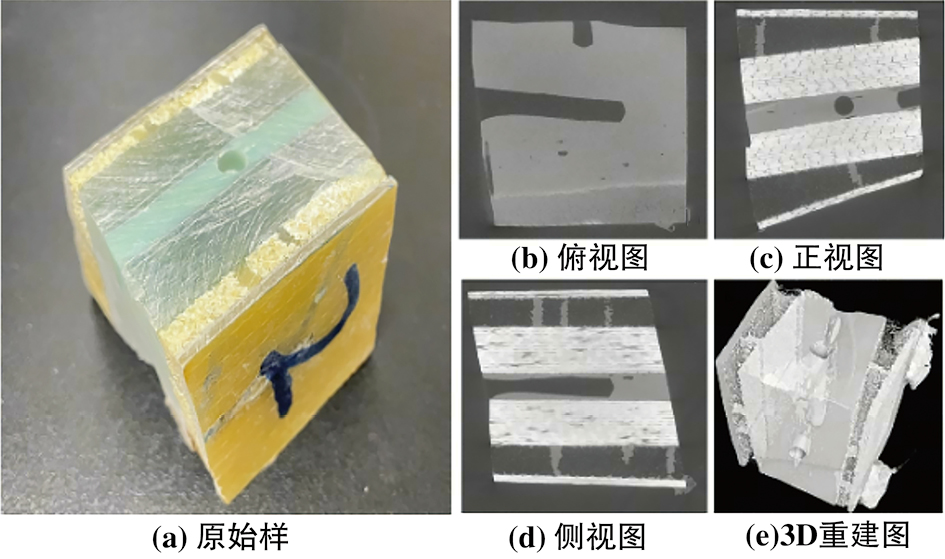

目前,基于射线成像的检测技术主要包括数字射线(Digital radiography,DR)成像技术及计算机层析(Computerized tomography,CT)成像技术等。DR技术具有可实时成像、检测效率高、成本低等优势,但受限于入射角度,其对垂直于射线入射方向的裂纹和分层等面积型缺陷不敏感,检测效果较差,且DR技术不能识别缺陷的位置信息,无法对缺陷进行精确定位。CT技术的出现填补了DR技术的不足,与其他无损检测方法相比,CT技术的结果更加直观、全面。随着技术的不断发展,CT已经可以达到亚微米级别的分辨率,并且在航空航天、轨道交通、生物医学等领域得到了广泛的应用[46]。MARTIN等[47]利用射线成像技术对多个带有缺陷的玻璃纤维叶片样品进行了检测,结果证明射线成像技术能够有效检测到叶片缺陷信息;SATTAR等通过远程控制攀爬机器人,对正常运行中的叶片进行了射线检测;JESPERSEN等[48]基于射线成像技术,有效检测到叶片内部的纤维断裂情况,检测结果如图13所示;AMENABAR等[49]基于射线成像技术,对玻璃纤维样品进行检测,结果表明射线成像技术能够检测并定位到所有类型的缺陷,如空隙、裂纹、夹杂、干燥纤维、不良纤维排列等,重建图像如图14所示,但使用射线成像法检测大型叶片时,检测工作量非常繁重;文章对国内厂商生产的叶片样品进行了CT检测,成像结果如图15所示。为解决实际风电叶片检测中存在的工作量繁重、辐射防护、成像角度有限等问题,将结合深度学习与自动化技术,进一步开展后续的工作。

射线成像技术虽然具有高分辨率、高穿透性等优点,但是其存在防护风险,且检测大型叶片时需要的时间更长、成本更高,因此该方法还未广泛应用于叶片的全尺寸检测。CT技术正在朝着自动化、智能化以及与人工智能相结合的方向发展,旨在降低辐射风险的同时减少物体检测的工作量。

4. 结语

随着技术的不断进步,国内对风电叶片无损检测技术的研究取得了巨大的进展,但目前仍未形成一套完整的叶片无损检测体系。文章结合近年来无损检测技术的研究进展,通过对不同方法的比较分析,得出以下结论。

声发射法、红外热成像法、超声检测法和射线成像法是复合材料生产制造阶段常用的无损检测技术。上述方法均可检测到分层、脱黏、夹杂等缺陷。声发射检测技术适用于叶片服役阶段的疲劳检测;红外热成像检测技术更适用于叶片的现场检测;超声检测法则适用于叶片安装前的内部缺陷检测。当需要在厚度较大、结构复杂、对缺陷检测精度要求较高的情况下进行检测时,相较于其他无损检测方法,射线成像法具有显著优势。随着技术的不断发展,自动化CT技术在大型复合材料缺陷检测方面呈现出越来越明显的发展趋势。

-

Table 1 风电叶片常见缺陷和损伤类型及其产生原因

缺陷种类 产生原因 夹杂 布层铺设时不慎落入的异物、灌注树脂中的异物杂质等 气孔 灌注树脂时引入的气泡、叶片成型过程中气泡排挤不完全或树脂与纤维浸润不良等 开裂/断裂 实际运行载荷超出设计时的预测极限、固体颗粒物磨损侵蚀、叶片呼吸孔堵塞等 分层/脱胶 树脂灌注不足、布层污染、真空泄压、二次成型 老化 服役环境恶劣 纤维布褶皱 布层铺设不均匀 裂纹/磨蚀 外界冲击、环境骤变和疲劳作用 -

[1] 刘双,胡斌,贺铸,等.风机叶片缺陷的无损检测方法比较与评价[J]. 无损检测,2015,37(3):47-51. [2] DUCHENE P ,CHAKI S ,AYADI A ,et al .A review of non-destructive techniques used for mechanical damage assessment in polymer composites[J]. Journal of Materials Science,2018,53(11):7915-7938. [3] 王洪博复合材料构件的超声无损检测关键技术研究 北京北京理工大学2014王洪博.复合材料构件的超声无损检测关键技术研究[D]. 北京:北京理工大学,2014. [4] 顾兴旺基于层压复合模型的风电叶片超声波特性研究及应用 湘潭湘潭大学2018顾兴旺.基于层压复合模型的风电叶片超声波特性研究及应用[D]. 湘潭:湘潭大学,2018. [5] 张国亮,李悦芳,李想.环氧树脂灌封结构热力耦合特性研究[J]. 机械工程材料,2021,45(3):66-70,97. [6] 张文毓.风电叶片复合材料及其应用[J]. 上海电气技术,2017,10(4):55-57,63. [7] 刘魁.风电叶片玻璃钢/复合材料夹层结构的泡沫芯材[J]. 塑料工业,2011,39(11):104-106. [8] 王冬生,杨萍.夹芯材料在风电叶片上的应用研究[J]. 玻璃钢,2016(4):6. [9] 梁小杰,杨文涛,游慧鹏,等.风电叶片用芯材应用进展[J]. 农业工程,2023,13(10):56-59. [10] 靳交通,周鹏展.大型水平轴式风电叶片的结构设计[J]. 可再生能源,2009,27(2):65-68. [11] 周丽婷风电叶片缺陷电磁超声检测技术研究 沈阳沈阳工业大学2022周丽婷.风电叶片缺陷电磁超声检测技术研究[D]. 沈阳:沈阳工业大学,2022. [12] 刘双,胡斌,黄军威.风电机组叶片的典型缺陷[J]. 风能,2015(7):56-58. [13] IBRAHIM M E .Nondestructive evaluation of thick-section composites and sandwich structures:a review[J]. Composites Part A:Applied Science and Manufacturing,2014,64:36-48. [14] HUANG S ,WANG S .New technologies in electromagnetic nondestructive testing[J]. Springer Singapore,2016,11(3):57-61. [15] GHONI R ,DOLLAH M ,SULAIMAN A ,et al .Defect characterization based on eddy current technique:technical review[J]. Advances in Mechanical Engineering,2014,6:182496. [16] HAMSTAD M A .A review:acoustic emission,a tool for composite-materials studies[J]. Experimental Mechanics,1986,26(1):7-13. [17] SCRUBY C B .An introduction to acoustic emission[J]. Journal of Physics E:Scientific Instruments,1987,20(8):946-953. [18] WANG B ,ZHONG S C ,LEE T L ,et al .Non-destructive testing and evaluation of composite materials/structures:a state-of-the-art review[J]. Advances in Mechanical Engineering,2020,12(4):168781402091376. [19] 邬冠华,刘斯以,吴伟,等.蜂窝夹层复合材料的压缩损伤声发射特征[J]. 无损检测,2013,35(12):42-45,52. [20] FOTOUHI M ,PASHMFOROUSH F ,AHMADI M ,et al .Monitoring the initiation and growth of delamination in composite materials using acoustic emission under quasi-static three-point bending test[J]. Journal of Reinforced Plastics and Composites,2011,30(17):1481-1493. [21] XU D ,LIU P F ,CHEN Z P ,et al .Delamination analysis of carbon fiber/epoxy composite laminates under different loading rates using acoustic emission[J]. Journal of Failure Analysis and Prevention,2019,19(4):1034-1042. [22] CRIVELLI D ,GUAGLIANO M ,EATON M ,et al .Localisation and identification of fatigue matrix cracking and delamination in a carbon fibre panel by acoustic emission[J]. Composites Part B:Engineering,2015,74:1-12. [23] GÓMEZ MUÑOZ C ,GARCÍA MÁRQUEZ F .A new fault location approach for acoustic emission techniques in wind turbines[J]. Energies,2016,9(1):40. [24] GHOLIZADEH S .A review of non-destructive testing methods of composite materials[J]. Procedia Structural Integrity,2016,1:50-57. [25] 朱相源,张学志,刘吉营,等.声发射技术在水轮机叶片裂纹监测和诊断中的应用[J]. 机电工程技术,2024,53(1):14-8. [26] 贾辉,张磊安,王景华,等.基于声发射技术的风电叶片复合材料损伤模式识别[J]. 可再生能源,2022,40(1):67-72. [27] 丁瀛基于声发射技术的树脂基复合材料损伤状态监测 南昌华东交通大学2022丁瀛.基于声发射技术的树脂基复合材料损伤状态监测[D]. 南昌:华东交通大学,2022. [28] 魏嘉呈,刘俊岩,何林,等.红外热成像无损检测技术研究发展现状[J]. 哈尔滨理工大学学报,2020,25(2):64-72. [29] 杨庆,熊势.风电叶片复合板红外热成像检测[J]. 中国新技术新产品,2023(5):13-15. [30] 吴国境,王健,张永,等.自然激励下风电叶片损伤的红外热像检测研究[J]. 太阳能学报,2020,41(9):353-358. [31] 王晨,顾永强.小型风力发电机叶片的红外无损检测研究[J]. 中国测试,2023,49(7):35-40. [32] 张雪岩基于红外热成像的大型风力机叶片早期健康检测关键技术研究 沈阳沈阳工业大学2023张雪岩.基于红外热成像的大型风力机叶片早期健康检测关键技术研究[D]. 沈阳:沈阳工业大学,2023. [33] RIEGERT G ,ZWESCHPER T ,BUSSE G .Lockin thermography with eddy current excitation[J]. Quantitative Infrared Thermography Journal,2004,1(1):21-32. [34] GARNIER C ,PASTOR M L ,EYMA F ,et al .The detection of aeronautical defects in situ on composite structures using nondestructive testing[J]. Composite Structures,2011,93(5):1328-1336. [35] 尤清涛.浅谈红外热成像技术发展现状及未来发展趋势 [J]. 中国安防,2020,(5):27-9. [36] 何方成,王铮,宋永锋,等.航空发动机用树脂基复合材料无损检测技术研究与应用[J]. 失效分析与预防,2022,17(5):340-346. [37] ROSE J L .A baseline and vision of ultrasonic guided wave inspection potential[J]. Journal of Pressure Vessel Technology,2002,124(3):273-282. [38] 石一飞.风电叶片玻璃纤维复合材料相控阵超声检测[J]. 无损检测,2018,40(11):56-58. [39] 李得彬,卢同红,佟明冬,等.拉挤梁风电叶片的相控阵超声检测数据分析[J]. 无损检测,2023,45(11):10-13. [40] 孙玉明,陆发青,彭超义,等.风电叶片拉挤主梁的超声检测[J]. 无损检测,2022,44(12):31-6. [41] LIU Q X ,WANG Z H ,LONG S G ,et al .Research on automatic positioning system of ultrasonic testing of wind turbine blade flaws[J]. IOP Conference Series:Earth and Environmental Science,2017,93:012074. [42] BENYAHIA A ,BENAMMAR A ,GUESSOUM A .Delamination defects localization using a new time frequency algorithm based on S-transform for ultrasonic testing of wind turbine blades composite materials[J]. Russian Journal of Nondestructive Testing,2021,57(11):976-986. [43] 李胤,田干,杨正伟,等.复合材料低速冲击损伤超声红外热波检测能力评估[J]. 仪器仪表学报,2016,17(5):1124-1130. [44] 胡婷萍,高丽敏,杨海楠.航空航天用增材制造金属结构件的无损检测研究进展[J]. 航空制造技术,2019,62(8):70-75,87. [45] 张海鸥,熊新红,王桂兰,等.等离子熔积成形与铣削光整复合直接制造金属零件技术[J]. 中国机械工程,2005,16(20):4-6. [46] 刘荣臻.固体火箭发动机工业CT检测技术[J]. 战术导弹技术,2008(5):92-96. [47] MARTIN R,BAIRD C S,GILES R H,et alTerahertz ISAR and X-ray imaging of wind turbine blade structuresSPIE Proceedings,Smart Materials and Nondestructive Evaluation for Energy Systems 2016Las VegasSPIE2016MARTIN R ,BAIRD C S ,GILES R H ,et al .Terahertz ISAR and X-ray imaging of wind turbine blade structures[C]//SPIE Proceedings,Smart Materials and Nondestructive Evaluation for Energy Systems 2016.Las Vegas:SPIE,2016. [48] JESPERSEN K M ,ZANGENBERG J ,LOWE T ,et al .Fatigue damage assessment of uni-directional non-crimp fabric reinforced polyester composite using X-ray computed tomography[J]. Composites Science and Technology,2016,136:94-103. [49] AMENABAR I ,MENDIKUTE A ,LÓPEZ-ARRAIZA A ,et al .Comparison and analysis of non-destructive testing techniques suitable for delamination inspection in wind turbine blades[J]. Composites Part B:Engineering,2011,42(5):1298-1305.

下载:

下载: