Reason for surface cracking of Q355B broadband steel

-

摘要:

某Q355B钢边部表面发生开裂现象。采用宏观观察、化学成分分析、金相检验、扫描电镜及能谱分析等方法分析了裂纹产生的原因。结果表明:钢板表面裂纹产生于连铸工艺环节,裂纹附近存在砷、铜等有害元素富集现象;砷、铜等有害元素形成了低熔点的富集相,使钢板的塑性变差,破坏了钢基体连续性,在拉应力的作用下,钢板表面发生开裂现象。

Abstract:Cracking occurred on the edge surface of a Q355B steel. The cause of crack formation was analyzed using methods such as macroscopic observation, chemical composition analysis, metallographic examination, scanning electron microscopy and energy spectrum analysis. The results show that surface cracks on the steel plate occurred during the continuous casting process, and there was an accumulation of harmful elements such as arsenic and copper near the cracks. Harmful elements such as arsenic and copper formed low melting point enriched phases, which deteriorated the plasticity of the steel plate and disrupted the continuity of the steel matrix. Under the action of tensile stress, the surface of the steel plate cracked.

-

Keywords:

- Q355B steel /

- surface crack /

- continuous casting slab /

- harmful element /

- decarbonization

-

钢中最常见的有害元素砷和铜一般来源于铁矿石、铁合金以及废钢中。当这两种有害元素含量超过一定值时,会严重影响钢的性能,比如使钢的抗拉强度、硬度和脆性增大,冲击韧性和热塑性降低,锻造特性减弱等,严重影响材料的表面质量。某企业生产的Q355B钢近期出现表面开裂问题,Q355B钢的生产工艺流程为:铁水预处理→转炉冶炼→LF(钢包精炼炉)精炼→连铸→轧制→冷却→矫直→上下表面检查→成品。笔者采用一系列理化检验方法分析其开裂的原因,并提出相应的改进措施,以避免该类问题再次发生。

1. 理化检验

1.1 宏观观察

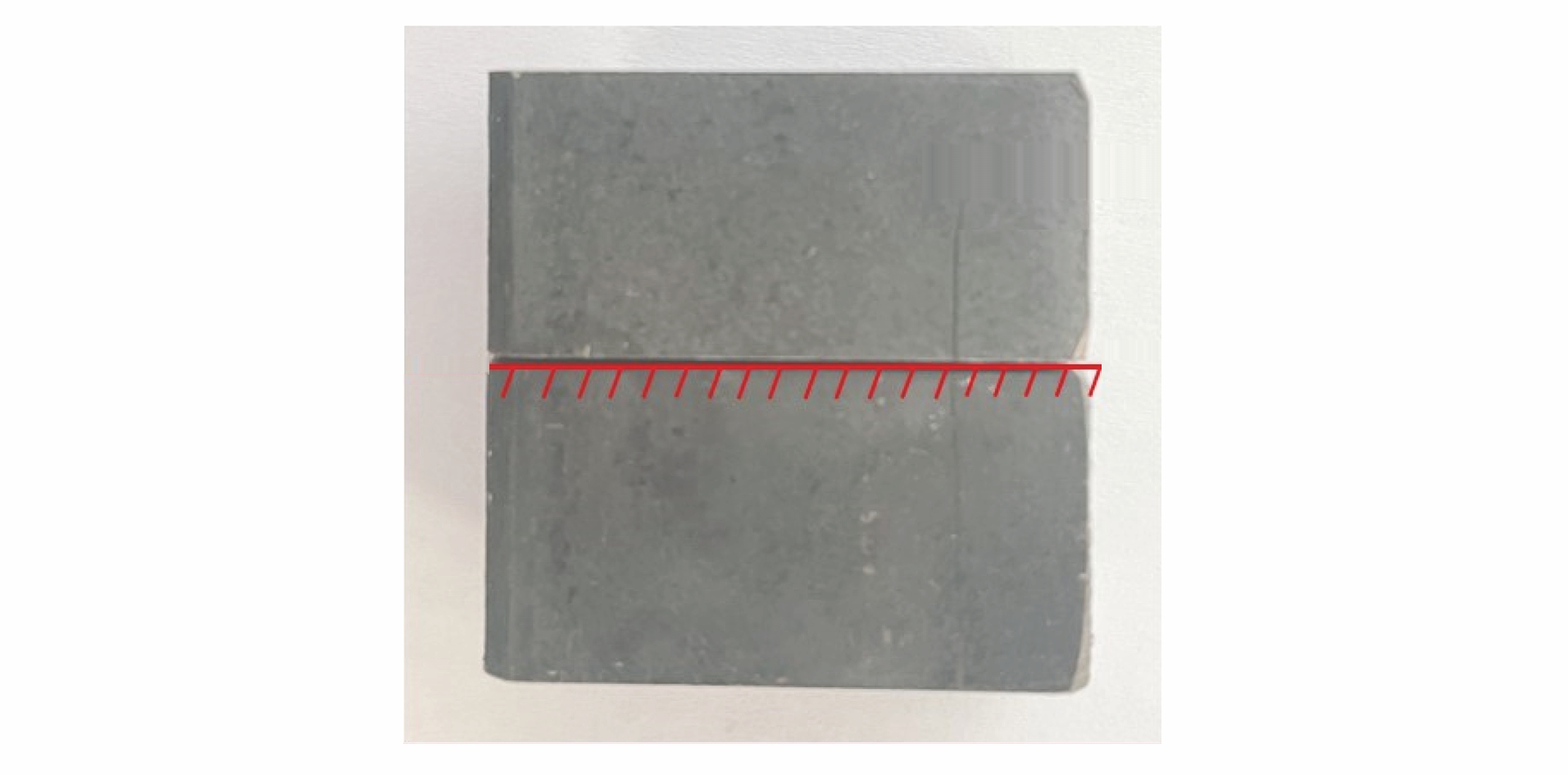

钢板裂纹处的宏观形貌如图1所示。由图1可知:裂纹基本聚集在钢板的边部附近,呈纵向断续分部,形态刚直。

1.2 化学成分分析

在开裂钢板上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:开裂钢板的化学成分符合GB/T 1591—2018 《低合金高强度结构钢》及内控要求。

Table 1. 开裂钢板的化学成分分析结果项目 质量分数 C Si Mn P S Nb Ti Al 实测值 0.145 0.28 0.71 0.010 0.008 0.012 0.031 0.024 标准值 0.13~0.17 0.10~0.40 0.65~0.85 ≤0.030 ≤0.030 0.005~0.015 0.020~0.040 0.015~0.060 内控要求 0.13~0.16 0.10~0.35 0.65~0.80 ≤0.028 ≤0.020 0.005~0.015 0.020~0.035 0.015~0.045 1.3 金相检验

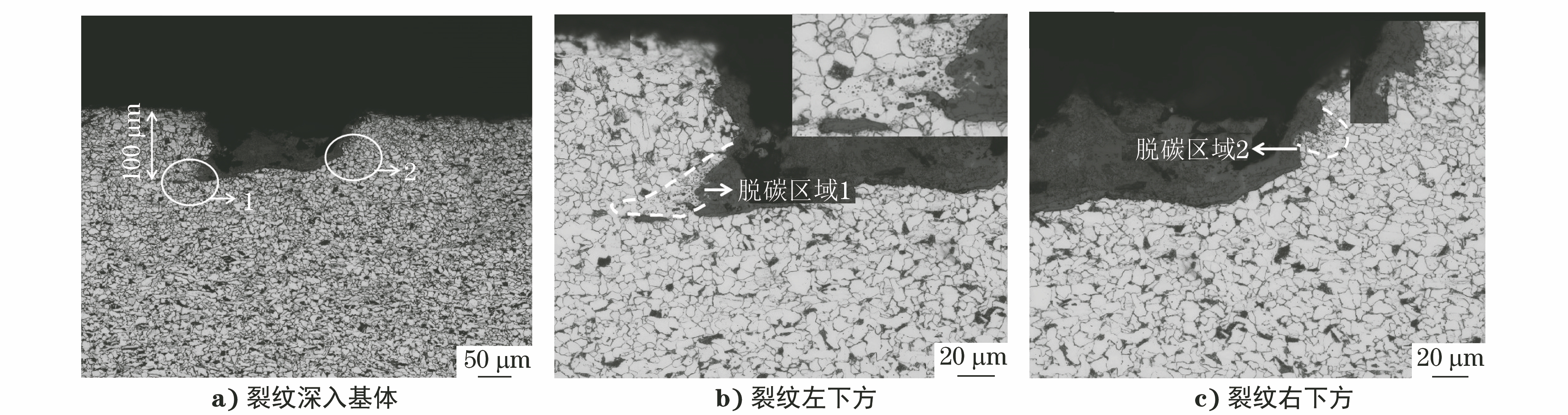

利用线切割设备在钢板裂纹部位横向取样,将试样进行粗磨、精磨、抛光、腐蚀处理,采用光学显微镜观察试样,结果如图2所示。由图2可知:试样裂纹开口较宽,呈较钝的形态,裂纹深入基体约100 μm;裂纹附近未发现较大型夹杂物,周围显微组织为珠光体+铁素体,与基体正常组织基本一致;在裂纹较大开口左下方以及右下方均发现了较小的脱碳区域,脱碳区域中发现了黑色斑点状异常物质,推断其为硅锰氧化物。

1.4 扫描电镜(SEM)及能谱分析

在钢板裂纹截面处取样,对试样进行扫描电镜及能谱分析,结果如图3所示。由图3可知:脱碳区域内二次氧化物析出点特征明显,脱碳区域主要含有Si、Mn、O等元素,说明析出物为硅锰氧化物。

在裂纹开口处取样,对试样进行扫描电镜及能谱分析,结果如图4所示。由图4可知:试样中可见2条明显裂纹,裂纹内氧化铁皮与基体接触界面处可见白色物质,白色物质分布在氧化铁皮内,颜色明显异于氧化铁皮的灰棕色;白色物质中含有砷、铜等元素;2条裂纹没有明显开裂走向,只有脱碳及析出物,靠近白色物质处可以观察到沿晶界开裂的现象。

2. 综合分析

该开裂钢板的裂纹处存在脱碳及内氧化现象,说明钢板在生产过程中处于高温状态。当温度为950~1 200 ℃时,钢板基体中的碳元素会与氧发生反应,并以气体的形式逸出,造成附近基体发生脱碳现象。剩余较低浓度的氧则会进一步深入钢板内部,与脱碳区域中的强氧化性元素硅、锰结合,形成富集硅锰的氧化物颗粒,并沉积于基体中,形成硅锰氧化物析出。该过程通常会发生在钢板的长时间保温环节中[1-3]。该开裂钢板的2条裂纹形成于连铸环节,后经过轧制前的长时间保温而形成了脱碳区域。脱碳区域内析出了硅锰氧化物,说明该区域发生了内氧化现象。该开裂钢板表面宽大裂纹缺口形成原因为:钢板存在原始裂纹,导致轧制过程中钢板不断受到碾压、推展作用,最终导致钢板产生原始裂纹。

在钢板的2条裂纹处存在砷元素及沿晶开裂现象,说明低熔点元素砷是造成裂纹形成的主要原因。砷元素的氧化位能低于铁元素,且易发生偏聚现象,在二冷段高温冷却及回温过程中,连铸坯中的铁元素优先被氧化,当铁元素的氧化速率大于砷元素在钢基体中的扩散速率时,砷元素会在氧化铁皮与钢基体之间析出,这与裂纹处氧化铁皮内发现较多的砷元素相对应。同时砷元素还是低熔点元素,随着其不断地析出聚集,在连铸坯表面逐渐形成低熔点富集相。

在钢板的2条裂纹处还发现了铜元素,铜元素和砷元素会相互增强其有害性。砷元素的聚集会降低铜元素在奥氏体中的熔解度,还会降低熔解相的熔点,增大熔解相向晶界扩散的程度,破坏晶界的结合性与连续性[4]。该钢种的加热温度一般为950~1 240 ℃,明显高于铜、砷的熔点,在加热过程中,基体与氧化铁皮界面之间极易形成较多的液态熔融相,液态熔融相不断向晶界渗透,破坏晶界的连续性,降低钢的热塑性。特别是二冷阶段,连铸坯处于较强的氧化气氛中,氧化现象更为严重,更易形成低熔点砷铜富集相。在拉应力的作用下,连铸坯中的液相会浸润晶界,导致表面产生热脆裂纹。在轧制前加热的过程中,带有裂纹缺陷的连铸坯发生脱碳及内氧化现象。在轧制过程中原始裂纹被碾压和扩展,原始裂纹的形态被改变,形成了开口较大的裂纹截面。

3. 结论及建议

Q355B钢板的原始裂纹形成于连铸坯环节,其产生原因为:连铸坯中残余的砷、铜元素在氧化铁皮与基体之间形成了低熔点的富集相,从而弱化了晶界,破坏了基体的连续性,在拉应力的作用下,导致钢板表面发生开裂现象。

建议严格控制原材料中砷、铜等有害元素的含量。必要时应采用回归方法进行相关统计,调研铁水、钢水中残余元素含量对铸坯质量的影响,确定相关量化关系。对铸坯氧化铁皮进行清理,避免轧制过程中产生裂纹。在加热过程中加快升温速率,减少在炉加热时间。

-

Table 1 开裂钢板的化学成分分析结果

项目 质量分数 C Si Mn P S Nb Ti Al 实测值 0.145 0.28 0.71 0.010 0.008 0.012 0.031 0.024 标准值 0.13~0.17 0.10~0.40 0.65~0.85 ≤0.030 ≤0.030 0.005~0.015 0.020~0.040 0.015~0.060 内控要求 0.13~0.16 0.10~0.35 0.65~0.80 ≤0.028 ≤0.020 0.005~0.015 0.020~0.035 0.015~0.045 -

[1] 孙雪娇.36Mn2V钢板表面裂纹成因分析及控制[J].山东冶金,2019,41(5):28-30. [2] 赵鹏,潘清红,邹宗树.Q235钢板表面裂纹形成原因分析[J].理化检验(物理分册),2016,52(3):210-212. [3] 许庆太,魏伯,赵晓飞,等.钢板表面纵向裂纹的金相检验和分析[J].理化检验(物理分册),2006,42(12):634-636. [4] 童云峰.钢板表面星形裂纹的形成原因[J].理化检验(物理分册),2022,58(8):36-38.

下载:

下载: