Fracture reason of P110S steel grade tubing body

-

摘要:

某油井P110S钢级油管接箍下方8 m位置处发生断裂,采用宏观观察、化学成分分析、金相检验、扫描电镜和能谱分析、X射线衍射分析等方法对油管断裂原因进行分析。结果表明:该批油管力学性能不稳定,油管断口上的腐蚀产物主要为FeS;油管的强度较高、使用温度较低且质量较大,导致油管内部形成硫化物应力腐蚀开裂。

Abstract:Fracture occurred at 8 m below the coupling of P110S steel grade tubing in an oil well. The causes of tubing fracture were analyzed by macroscopic observation, chemical composition analysis, metallographic examination, scanning electron microscopy and energy spectrum analysis, X-ray diffraction analysis and other methods. The results show that the mechanical properties of the tubing were unstable, and the corrosion products on the fracture of the tubing were mainly FeS. The high strength, low service temperature and large mass of the tubing led to the formation of sulfide stress corrosion cracking inside the tubing.

-

油管是油井中连接地表与地层的管道,在油气的开采过程中,油管主要承担将石油、天然气等采出物运送至地表以及将压裂液、酸化液等增产作业用料运输至地层的作用[1-4]。作为连接地层与地表的通道,石油和天然气等高压、高流速产出物会对油管产生强烈的冲刷腐蚀作用,尤其在油管管柱服役结构异常的情况下,经常发生油管管柱的断裂事故[5-8]。

某石油井在工作过程中发生P110S钢级油管断裂事故,油管规格为73.02 mm×5.51 mm(外径×壁厚)。井深为4 152 m,井队在进行抽吸作业时,发现抽吸装置卡在井下300 m处,无法继续下井。经过调查发现,装置被卡原因是工厂段接头扭矩台肩变形缩颈。更换8支新油管后,重新将油管柱下井,继续进行抽吸作业,抽吸作业过程中并未发生任何问题,抽子下井深度为2 200 m。之后再次进行抽吸作业时,抽吸装置又发生卡住现象,发现第2支油管管体已经断裂,断裂位置在接箍下方8 m处。

笔者采用宏观观察、化学成分分析、金相检验、扫描电镜(SEM)和能谱分析、X射线衍射分析等方法对油管断裂原因进行分析,以防止该类事故再次发生。

1. 理化检验

1.1 宏观观察

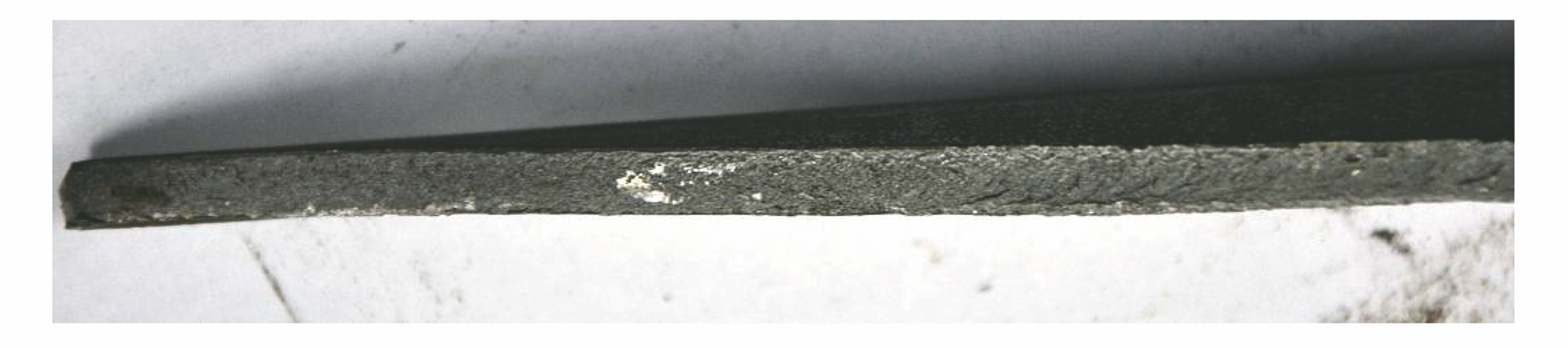

断裂油管整体宏观形貌如图1所示,油管长度约8 m,裂纹主要分布在距上部接箍0.4~8 m位置(断口),管体上共存在11条裂纹,最短裂纹长度约为0.41 m,最长裂纹长度约为2.6 m,裂纹走向基本为纵向。油管管体断口宏观形貌如图2所示。由图2可知:断口无明显塑性变形,呈典型的脆性断裂特征。磁粉检测后油管管体宏观形貌如图3所示。由图3可知,管体裂纹呈分支状。

1.2 化学成分分析

在油管断口附近截取试样,采用直读光谱仪测试油管的化学成分,根据GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对断裂油管管体进行化学成分分析,结果如表1所示。由表1可知:油管管体的化学成分符合标准要求。

Table 1. 断裂油管管体化学成分分析结果项目 质量分数 C Si Mn P S Cu Ni Cr Mo 实测值 0.24 0.209 0.427 0.006 2 0.001 7 0.048 0.022 0.578 0.76 标准值 ≤0.35 ≤0.5 ≤1.2 ≤0.020 ≤0.005 - - ≤1.6 ≤1.2 1.3 金相检验

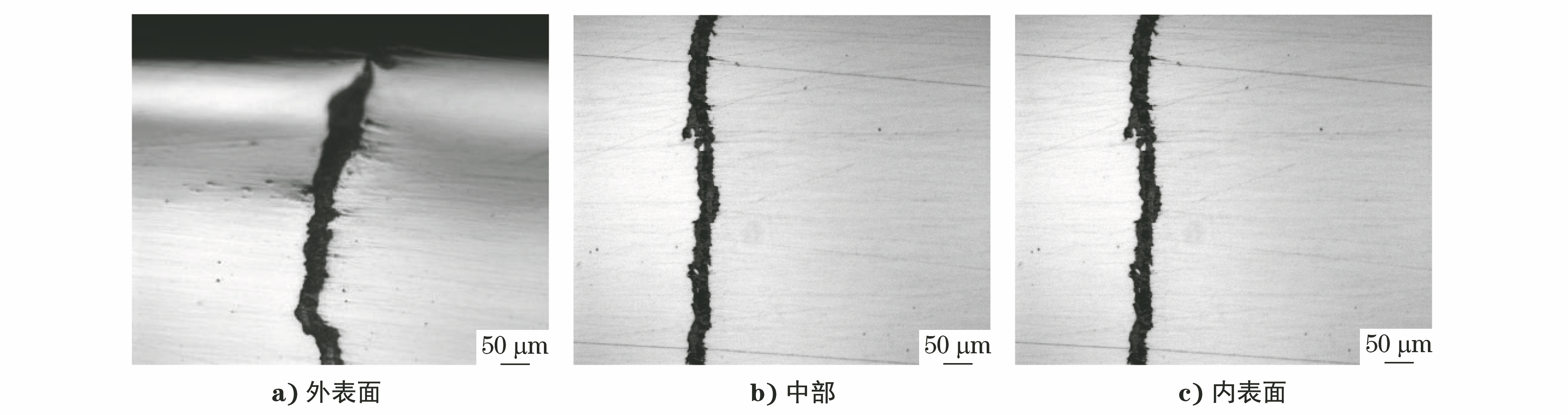

在断裂油管上截取并制备金相试样,将试样置于光学显微镜下观察,结果如图4~5所示。由图4~5可知:该油管断裂裂纹源位于油管外表面,裂纹两侧无脱碳氧化现象,在裂纹内部可以明显观察到腐蚀产物,且裂纹尖端存在多个分支现象,分支裂纹均呈沿晶分布特征。

1.4 扫描电镜和能谱分析

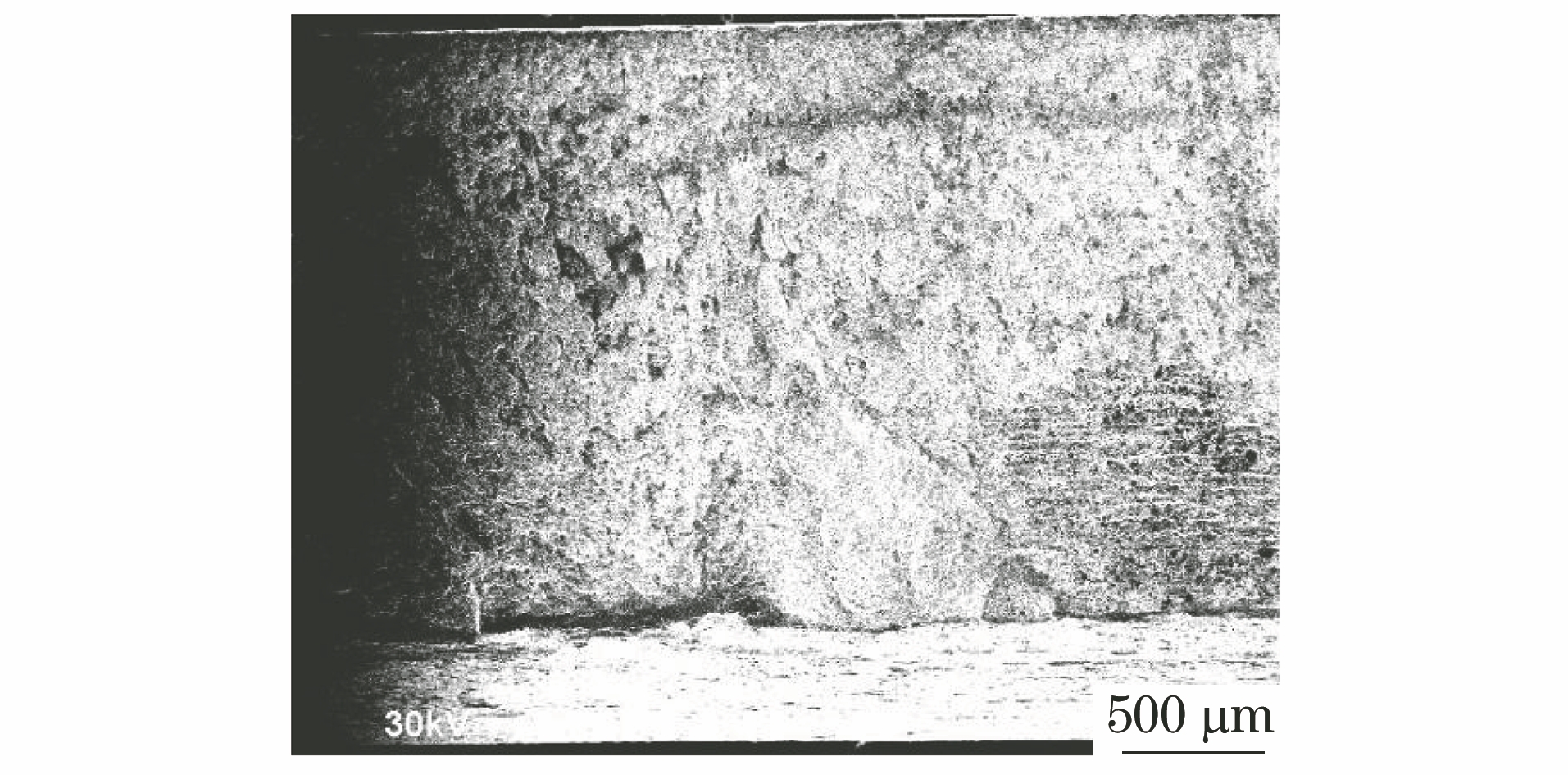

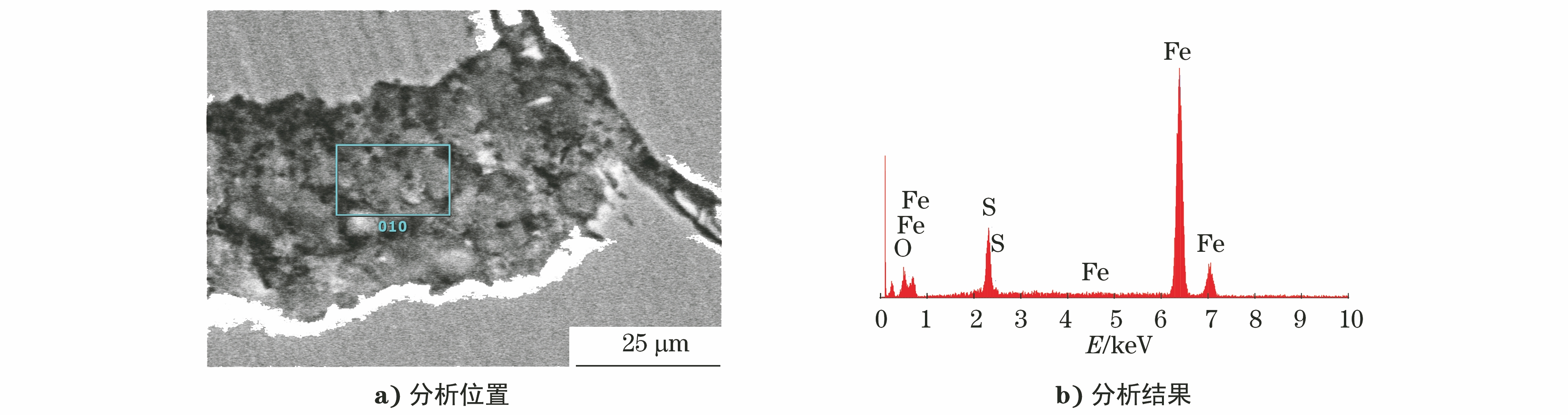

对裂纹断口表面进行扫描电镜分析,结果如图6所示。由图6可知:断口呈放射状形貌特征,放射状花纹收敛于管体外表面,可据此判断裂纹起源于管体外表面。对裂纹内部进行能谱分析,结果如图7所示。由图7可知:裂纹内部主要为S、P和Fe元素,裂纹内部发生腐蚀,腐蚀产物中S元素含量较高。

1.5 X射线衍射分析

为分析管体裂纹内部腐蚀产物的主要成分,在管体裂纹内部表面刮取腐蚀产物粉末,对粉末进行X射线衍射分析,结果如图8所示。由图8可知:腐蚀产物主要是硫化亚铁和四氧化三铁。

1.6 力学性能测试

在断裂油管附近管体的第一象限、第三象限分别切取拉伸试样,依据ASTM A370—2021 《钢产品力学性能标准试验方法及定义》,在拉伸试验机上对试样进行拉伸试验,结果如表2所示,该批油管出厂前力学性能测试结果如表3所示。检验结果表明,断裂油管管体拉伸性能不符合标准规定,该批油管出厂前屈服强度为777~980 MPa,平均值为873 MPa,抗拉强度为858~1 003 MPa,平均值为913 MPa,这说明该批钢管性能波动范围较大,个别屈服强度超出标准规定。

Table 2. 断裂油管管体拉伸试验结果项目 屈服强度 抗拉强度 第一象限实测值 987 1 022 第三象限实测值 975 1 012 标准值 758~965 ≥862 Table 3. 油管出厂前力学性能测试结果项目 屈服强度 屈服强度平均值 抗拉强度 抗拉强度平均值 实测值 777~980 873 858~1 003 913 标准值 758~965 — ≥862 — 2. 综合分析

理化检验结果表明:管体断裂起源于外表面,呈脆性开裂特征,裂纹呈沿晶多分支特征;断口腐蚀产物主要为FeS,且石油井含一定量的硫化氢。综上所述,油管发生断裂的机制为在含硫化氢的环境下发生应力腐蚀开裂[9-10]。

(1) 油管的强度越大,油管的抗应力腐蚀性能越差。

抗硫油套管产品的强度越大,意味着需要缩短回火时间及降低回火温度,产品获得的位错就越多,且碳化物不能完全弥散均匀地析出,这些因素都会降低产品的抗应力腐蚀开裂性能。断裂油管管体的抗拉强度及屈服强度均较大,在井下使用油管将增加硫化氢应力腐蚀开裂的风险。

(2) 油管在关井期间的使用温度较低,降低了P110S油管的抗应力腐蚀开裂性能。

该井地层中硫化氢的质量分数约为5×10-5~5×10-3,井口的温度约为-10 ℃,不作业时温度会降低至-40 ℃左右。在含硫化氢的环境中,材料的抗应力腐蚀性能随着使用温度的降低而降低。在油井不作业的情况下,冬季井口位置的温度低于-10 ℃,在该温度下,油管材料的断裂韧性将会降低,应力腐蚀临界应力强度因子将会减小,材料发生应力腐蚀开裂的倾向将会增大[11-12]。

(3) 油管由于自重的原因将承受拉伸载荷,且距离井口越近,其承受的拉伸载荷越大,而随着外载荷的增大,材料发生应力腐蚀开裂的概率也增大。

3. 结论及建议

(1) P110S钢级油管发生断裂的机制为硫化氢应力腐蚀开裂,断裂油管的强度较大,油管的抗应力腐蚀开裂性能降低,关井期间靠近井口的油管使用温度较低,油管抗应力腐蚀开裂的性能随温度的降低而降低,井口位置油管承受的总拉伸应力最大,这也增加了油管发生硫化氢应力腐蚀开裂的风险。

(2) 建议在类似腐蚀工况条件下,在满足强度条件的前提下(校核安全系数),使用抗硫化氢油套管,降低应力腐蚀开裂的风险。

-

Table 1 断裂油管管体化学成分分析结果

项目 质量分数 C Si Mn P S Cu Ni Cr Mo 实测值 0.24 0.209 0.427 0.006 2 0.001 7 0.048 0.022 0.578 0.76 标准值 ≤0.35 ≤0.5 ≤1.2 ≤0.020 ≤0.005 - - ≤1.6 ≤1.2 Table 2 断裂油管管体拉伸试验结果

项目 屈服强度 抗拉强度 第一象限实测值 987 1 022 第三象限实测值 975 1 012 标准值 758~965 ≥862 Table 3 油管出厂前力学性能测试结果

项目 屈服强度 屈服强度平均值 抗拉强度 抗拉强度平均值 实测值 777~980 873 858~1 003 913 标准值 758~965 — ≥862 — -

[1] 赵海洋,叶帆,汤晟,等.某油井 P110油管腐蚀穿孔原因[J].机械工程材料,2020, 44(2):82-86. [2] 李鹤林.油井管发展动向及若干热点问题(上)[J].钢管,2005, 34(6):1-6. [3] 王尚卫,罗有刚,赵鹏玉,等.外加厚P110钢级油管的断裂原因[J].机械工程材料,2022, 46(8):122-126. [4] 杨琦,王尚卫,程飞,等.30 CrMo光杆断裂失效原因分析[J].石油管材与仪器,2022, 8(6):70-73. [5] 冯耀荣,付安庆,王建东,等.复杂工况油套管柱失效控制与完整性技术研究进展及展望[J].天然气工业,2020, 40(2):106-114. [6] 林乃明,谢发勤,吴向清,等.油套管表面防护技术的研究现状与展望[J].腐蚀与防护,2009, 30(11):801-805. [7] 韩燕,姬蕊,吕玉海,等.某N80S油管腐蚀穿孔的失效分析[J].腐蚀与防护,2019, 40(12):933-937. [8] 王凯油井管材料液固两相流体冲刷腐蚀研究西安西安石油大学2013王凯.油井管材料液固两相流体冲刷腐蚀研究[D].西安:西安石油大学,2013. [9] 黄永昌,张建旗.现代材料腐蚀与防护[M].上海:上海交通大学出版社,2012. [10] 冯耀荣,李鹤林.石油钻具的氢致应力腐蚀及预防[J].腐蚀科学与防护技术,2000, 12(1):57-59. [11] 董晓明高强度抗腐蚀油管和套管用钢的抗H2S应力腐蚀行为研究上海上海大学2019董晓明.高强度抗腐蚀油管和套管用钢的抗H2S应力腐蚀行为研究[D].上海:上海大学,2019. [12] 闫湃,龙岩,窦伟,等.某西部油田高温高压气井连续油管断裂原因[J].理化检验(物理分册),2022, 58(1):18-22.

下载:

下载: