Corrosion Behavior of P110S Steel in Oversaturated Supercritical CO2-H2O Environment

-

摘要:

利用高温高压反应釜对P110SS(钢)在不同温度和压力下进行静态腐蚀浸泡试验,通过SEM、EDS等分析方法,对腐蚀产物的形态及成分等特征进行表征。结果表明:无论CO2处于密相态或超临界态,温度对P110SS腐蚀速率的影响均呈现先升高后降低的趋势,在80 ℃时腐蚀速率最高,之后随温度升高逐渐降低,180 ℃以上基本保持平稳。随CO2压力增加,腐蚀速率逐渐升高,CO2进入超临界状态后,腐蚀速率随压力增加而升高的趋势减弱。不同温度下P110SS的腐蚀速率主要与腐蚀产物的沉淀动力学有关,在相同温度下,P110SS的腐蚀速率变化趋势与CO2在水中的溶解度呈现出相似的对应关系。

Abstract:Static corrosion immersion loss tests were conducted on P110SS at different temperatures and pressures using a high-temperature and high-pressure reactor. The morphology and composition characteristics of the corrosion products were characterized by analysis methods such as SEM and EDS. The results indicat that regardless of whether CO2 was in a dense or supercritical state, the effect of temperature on the corrosion rate of P110SS showed a trend of first increasing and then decreasing. The corrosion rate was highest at 80 ℃, gradually decreasing with increasing temperature, and remains stable above 180 ℃. As the CO2 pressure increased, the corrosion rate gradually increased. After CO2 entered the supercritical state, the trend of corrosion rate increasing with pressure weakened. The corrosion rate of P110SS at different temperatures was mainly related to the precipitation kinetics of corrosion products. At the same temperature, the trend of the corrosion rate of P110SS showed a similar correspondence with the solubility of CO2 in water.

-

Keywords:

- ultra-high temperature /

- supercritical CO2 /

- low alloy steel /

- corrosion test

-

随着全球油气资源向深层发展,部分油气田井底温度超200 ℃,CO2压力超60 MPa,此时伴生气中的CO2早已达到超临界状态[1]。研究表明,超临界状态下CO2在水中的溶解度较常压下高出几十倍,产生的浓缩碳酸溶液会严重加剧材料腐蚀[2-3]。尽管目前对材料在中低温度和CO2压力下的腐蚀行为和机理已进行了充分的研究,但对于温度超过200 ℃,CO2压力超过60 MPa的极端工况下的相关研究,文献资料非常有限,材料的适用性及腐蚀行为机理有待澄清[4]。

根据含水量的不同,超临界CO2腐蚀环境可分为欠饱和水相,水饱和CO2相,CO2饱和水相[5-7]。干燥或欠饱和水相的超临界CO2腐蚀性很弱,然而一旦有水相形成,其pH仅为3~4,具有很强的腐蚀性[6,8-9]。因此,超临界CO2在水中的溶解度直接决定了材料在富水相中的腐蚀行为[10-11]。

CO2在水中的溶解度与温度、压力密切相关[8]。温度不仅改变CO2在溶液中的溶解度,也会影响溶液中化学反应的传质过程和液膜中杂质离子解离后的浓度分布,进而影响低碳钢的腐蚀行为[12-13]。在较低温度下,材料的腐蚀速率随温度升高迅速增加。当温度超过90 ℃,腐蚀速率则逐渐降低并基本平稳[14-17]。然而,材料在200 ℃以上的腐蚀模式是否会发生转变缺乏数据支持[1],且在不同压力条件下,CO2在水中的溶解度也存在差异。通常认为,CO2在水中的溶解度随压力升高而增加,

含量也随之升高[18-19]。H2CO3含量的增加会加速腐蚀反应的阴极过程,提高腐蚀速率[20]。因此,CO2压力与腐蚀速率之间呈线性关系[21]。然而ZHANG等[19]的研究表明,无论CO2处于气相还是超临界态,腐蚀机理基本一致。FARELAS等[22]的试验结果也表明,虽然H2CO3含量随CO2压力升高而增加,但X65钢在4 MPa CO2和8 MPa CO2环境中的腐蚀速率差异不大。可见,CO2进入超临界状态后,压力变化对材料腐蚀行为的影响仍存在争议。

含量也随之升高[18-19]。H2CO3含量的增加会加速腐蚀反应的阴极过程,提高腐蚀速率[20]。因此,CO2压力与腐蚀速率之间呈线性关系[21]。然而ZHANG等[19]的研究表明,无论CO2处于气相还是超临界态,腐蚀机理基本一致。FARELAS等[22]的试验结果也表明,虽然H2CO3含量随CO2压力升高而增加,但X65钢在4 MPa CO2和8 MPa CO2环境中的腐蚀速率差异不大。可见,CO2进入超临界状态后,压力变化对材料腐蚀行为的影响仍存在争议。

基于以上问题,笔者以低合金钢P110SS为研究对象,模拟井下超高温高压微含H2S工况,在40~250 ℃,1~70 MPa CO2条件下开展宽域静态腐蚀试验。研究了CO2进入超临界后,温度和压力变化对腐蚀速率的影响规律,以明确极端苛刻工况下材料的实用性和局限性,为超高温超临界CO2腐蚀提供数据支持。

1. 试验

试验材料选用抗硫低合金油管钢P110SS(以下简称P110SS),其化学成分(质量分数)为:0.26% C,0.49% Cr,0.26% Ni,0.6% Mo,0.6 Mn,0.26% Si,0.003% S,0.01% P,0.02% Ti,0.005% Nb,0.005% V,余量为Fe。显微组织为回火索氏体。浸泡试样尺寸为50 mm×10 mm×3 mm,试样长度方向距离端面3 mm位置打一直径6 mm通孔,用于聚四氟螺栓悬挂挂片。试验前对试样进行标记,表面用砂纸(200~800号)逐级打磨,去离子水冲洗,酒精脱水,冷风干燥,随后用游标卡尺测量试样尺寸并用电子天平称量,精确至0.1 mg。

腐蚀浸泡试验在CORTEST高温高压反应釜中进行,试样处于静态。升温前,用高纯N2除去溶液和高压釜中的氧气。升温至指定温度后,利用增压泵打入指定压力的CO2。试验结束后,用酒精浸泡试样并吹干。用10%(质量分数,下同)HCl+3%六次甲基四胺溶液去除试样表面腐蚀产物后,称量,精确至0.1 mg,采用式(1)计算试样的平均腐蚀速率。采用Quanta 200F型场发射环境扫描电镜(SEM)观察试样表面的腐蚀产物形貌及腐蚀产物的分层情况,同时对腐蚀产物成分进行分析,通过D8X射线衍射仪(XRD)标定腐蚀产物的结构。

(1) 式中:vCR为平均腐蚀速率,mm/a;W1和W2分别为试样腐蚀前后的质量,g;S为试样暴露面积,cm2;ρ为试样密度,g/cm3;t为腐蚀时间,h。

试验溶液为模拟地层水溶液,成分见表1。

表 1 模拟地层水溶液的成分Table 1. Composition of simulated formation water离子 Ca2+ Mg2+ Na+ Cl- 质量浓度/(mg·L-1) 8 741 435.5 17 807 61 093 2. 结果与讨论

2.1 温度对P110SS腐蚀速率的影响

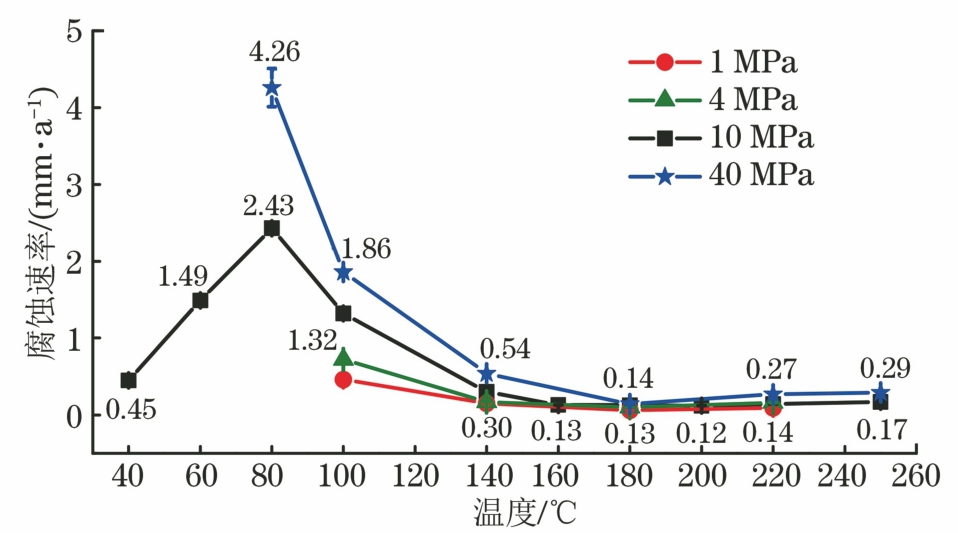

由图1可见:随温度升高,试样的腐蚀速率整体呈现先升高后降低的趋势。当CO2压力为10 MPa,温度由40 ℃升至80 ℃时,腐蚀速率显著升高,由0.45 mm/a升至2.43 mm/a;而当温度由80 ℃升至140 ℃时,腐蚀速率反而由2.43 mm/a降至0.3 mm/a;温度进一步升高至180 ℃以上,腐蚀速率进一步降低后基本保持稳定。值得注意,当温度超过180 ℃,不同CO2压力条件下试样的腐蚀速率也基本一致,即在高温下CO2的相态和压力对P110SS的腐蚀影响较小。腐蚀以均匀腐蚀为主,对去除腐蚀产物后的试样表面进行观察,未发现局部腐蚀特征。

由图2可见:10 MPa CO2条件下,随温度升高,腐蚀产物形态和数量均存在较大转变。当温度低于80 ℃时,不同温度下试样的腐蚀产物形貌基本一致,无规则晶体形貌,均有龟裂纹,结合图1可知,这些腐蚀产物对基体的保护作用较差。升温至100 ℃,腐蚀产物分为两层,表层呈块状,尺寸为10~20 μm,且不能完全覆盖基体表面,局部区域暴露出无确定晶体学形态的腐蚀层。进一步升温至140 ℃和180 ℃,腐蚀产物与100 ℃下的基本一致,在基体表面覆盖得更为完全,尺寸未发生显著变化。当温度超过180 ℃,块状腐蚀产物不均匀堆砌,在表面形成棱状台阶,形态上有向菱形转变的趋势,部分腐蚀产物尺寸超过&20μm。相同温度条件下,试验在不同CO2压力下的腐蚀产物均呈现相近的特征。

由表2可见:当温度不超过80 ℃时,腐蚀产物中缺少Mg,且仅在40 ℃时检出0.38%Ca。100 ℃以上,根据腐蚀产物中Fe、C、O元素的质量比并结合腐蚀产物形貌,推断其为FeCO3。随温度升高,部分腐蚀产物中检出Ca、Mg元素。

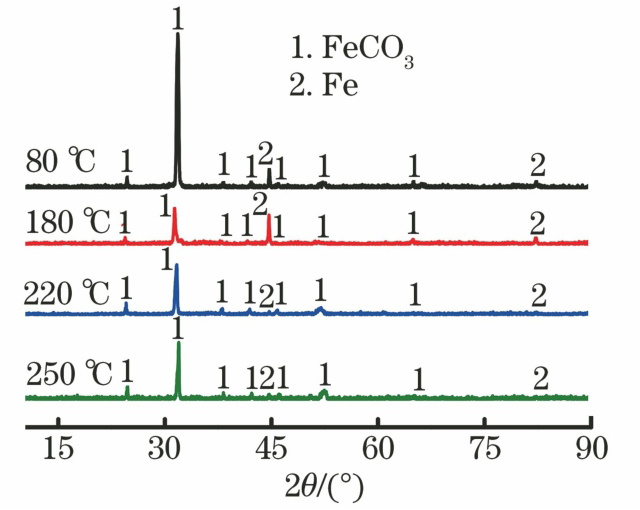

元素 质量分数/% 40 ℃ 60 ℃ 80 ℃ 100 ℃ 140 ℃ 160 ℃ 180 ℃ 200 ℃ 220 ℃ 250 ℃ C 7.77 7.62 9.56 10.74 11.91 11.94 15.47 29.00 13.40 13.60 O 10.98 29.08 16.47 35.88 44.28 31.55 58.99 47.25 44.11 34.70 Fe 64.73 55.16 48.47 49.08 39.23 36.45 10.97 31.64 33.94 30.82 Ca 0.38 — — 3.40 2.01 2.29 2.42 2.22 6.18 6.01 Mg — — — — 2.57 7.34 12.15 7.24 2.37 — 由图3可见:腐蚀产物均为FeCO3,且180 ℃、220 ℃和250 ℃下Fe的衍射峰显著高于80 ℃,说明该条件下形成的腐蚀产物层较薄,参与衍射的基体层更厚,这也与腐蚀速率的结果一致。

在本研究中,P110SS的腐蚀速率虽然随CO2性态变化存在定量差异,但无论CO2是否处于超临界状态,温度对腐蚀速率的响应和腐蚀产物结构特征与低温气相CO2下的基本相同。这说明超临界状态下的CO2腐蚀模式在250 ℃下未发生明显改变。无论CO2处于临界态或非临界态,腐蚀速率均在140 ℃以上出现明显降低,温度升高至250 ℃,腐蚀速率无显著变化。并且,不同CO2压力下腐蚀速率在高温下呈现出相同的特征,即高温状态下P110SS腐蚀速率对CO2压力不再敏感。

过饱和超临界CO2腐蚀本质上是二氧化碳水溶液的腐蚀,因此反应仍是电化学氧化过程,且水溶液中的CO2始终处于饱和状态,因此反应初期为二氧化碳不断溶解并电离出碳酸氢根[23-24]。在CO2腐蚀体系中的非典型阴极反应遵循两种途径,即碳酸和氢离子的还原,阳极反应则为铁的溶解[25],见式(2)~(6)。

(2)

(3)

(4)

(5)

(6) 由于溶液中无其他杂质,随着Fe2+和

含量不断增加,当其超过FeCO3的饱和溶解度时,必定在表面析出腐蚀产物层[23,26-27],见式(7)和(8)。

含量不断增加,当其超过FeCO3的饱和溶解度时,必定在表面析出腐蚀产物层[23,26-27],见式(7)和(8)。

(7)

(8) 式中:S为FeCO3的饱和溶解度,Ksp表示FeCO3的溶度积常数。腐蚀产物的沉淀速率受沉淀动力学控制,JOHNSON等[28]通过温度斜率法提出了沉淀动力学模型,见式(9),然而该模型仅拟合了极低过饱和水平下的试验结果,在大过饱和度时过高估计了沉淀速率。因此VAN等[29]提出了一个名义上更准确的表达,见式(10)。

(9)

(10) 式中:R代表FeCO3的沉淀速率;A/V为腐蚀产物表面积与体积之比;kr为满足阿伦尼乌斯方程的反应速率常数。可以看出,FeCO3的沉淀速率是过饱和溶解度S的函数,而有关Ksp和kr的表达式为[30]:

(11)

(12) 式中:A为频率因子;Ea为反应活化能,为-123.0 kJ/mol[28]或-119.8 kJ/mol[29];R为通用气体常数,为8.314 5 J·mol-1·K-1,T为热力学温度。由式(7)可知,过饱和度S为Ksp倒数的函数,在反应活化能不随温度变化的前提下,与沉淀速率R有关的函数kr和S均与温度呈正相关。即CO2压力不变时,温度升高,反应速率常数增大,FeCO3的溶度积降低,过饱和度S相应增大。由式(10)可知,温度升高,腐蚀产物沉淀速率越高,单位时间内基体表面形成的腐蚀产物更多,变得更加致密且具有保护性,因此高温下的腐蚀速率更低,SUN等[31-32]的试验结果也反映了类似趋势。

温度从40 ℃升高至80 ℃,腐蚀速率几乎线性增加,此时P110SS表面未形成确定形态的腐蚀产物。升温至100 ℃后,基体表面局部位置出现块状的FeCO3,对应腐蚀速率呈现非线性的变化趋势。温度进一步升高至180 ℃,腐蚀产物基本完全覆盖试样表面,腐蚀速率不再增加。这进一步说明腐蚀速率主要受溶质传质速率控制,一旦形成均匀致密的腐蚀产物层,温度对腐蚀介质的活化传递增速作用迅速减弱,腐蚀速率对温度的变化将不再敏感。

2.2 CO2压力对P110SS腐蚀速率的影响

由表3可见:不同温度下,CO2压力对P110SS腐蚀速率的影响规律基本一致,即在压力低于7.35 MPa时,随压力增加腐蚀速率呈线性增加。当CO2脱离密相态,CO2压力对腐蚀速率的影响不再显著。通过曲线拟合,最后确定CO2压力与P110SS腐蚀速率的关系基本满足函数y=y0+a×exp(-x/t),其中a、t为拟合常数。

CO2压力/MPa 腐蚀速率/(mm·a-1) 80 ℃ 100 ℃ 140 ℃ 180 ℃ 220 ℃ 250 ℃ 1 - 0.46 0.15 0.06 0.09 - 4 - 0.72 0.17 0.10 0.16 - 10 2.43 1.32 0.30 0.13 0.14 0.17 20 - - - - - 0.22 40 4.26 1.86 0.54 0.14 0.27 0.29 60 4.40 - - 0.16 - 0.32 70 4.47 - - 0.18 - - 由表3可见:当CO2压力不超过10 MPa时,低合金钢P110SS的腐蚀速率随压力升高而增大,这与DEBERRY等[21-22]的研究结果一致。随CO2压力增加,CO2在水中的溶解度大幅增加,水中碳酸的浓度明显升高[19]。由式(2)~(4)可以看出,水中溶解CO2的增多会促进H2CO3进一步电离,提高溶液中

和

和 的含量,H+的增多也会加速阴极的还原反应,式(5)~(6)的反应过程将相应加速,试样的腐蚀速率升高[24,30]。

的含量,H+的增多也会加速阴极的还原反应,式(5)~(6)的反应过程将相应加速,试样的腐蚀速率升高[24,30]。

研究表明,进入超临界状态材料的腐蚀速率会急剧升高[19-20]。在本工作中,CO2压力从临界值升高至70 MPa,腐蚀速率仅略微上升。这依然可以通过CO2与H2O的溶解度关系进行解释。通常CO2在水中的溶解度可通过亨利公式计算,当CO2进入超临界态,溶质与溶剂的相互作用不可忽略,亨利公式已不再适用。SPYCHER等[25]依据真实的平衡常数提出了在含无机盐的非理想水相中,CO2溶解度在12~110 ℃下随压力的变化趋势模型,其准确性得到了多位学者的认可[19,24-30]。

根据Spycher模型计算结果[25],假设在临界态下

与

与 相等。在进入超临界状态后,其平衡常数

相等。在进入超临界状态后,其平衡常数 被

被 替代,因此CO2在水中的溶解度在压力升高至临界态后出现转变,表现为随压力进一步增加,CO2在富水相中的溶解度增长显著减缓。如在60 ℃,CO2压力从0升至10 MPa,其在水中的溶解度

替代,因此CO2在水中的溶解度在压力升高至临界态后出现转变,表现为随压力进一步增加,CO2在富水相中的溶解度增长显著减缓。如在60 ℃,CO2压力从0升至10 MPa,其在水中的溶解度 从0升高至约19.1×102 mol/kg,然而当压力从10 MPa进一步升至60 MPa,

从0升高至约19.1×102 mol/kg,然而当压力从10 MPa进一步升至60 MPa, 仅从15×102 mol/kg升至约27.8×102 mol/kg[25],变化幅度较小。

仅从15×102 mol/kg升至约27.8×102 mol/kg[25],变化幅度较小。

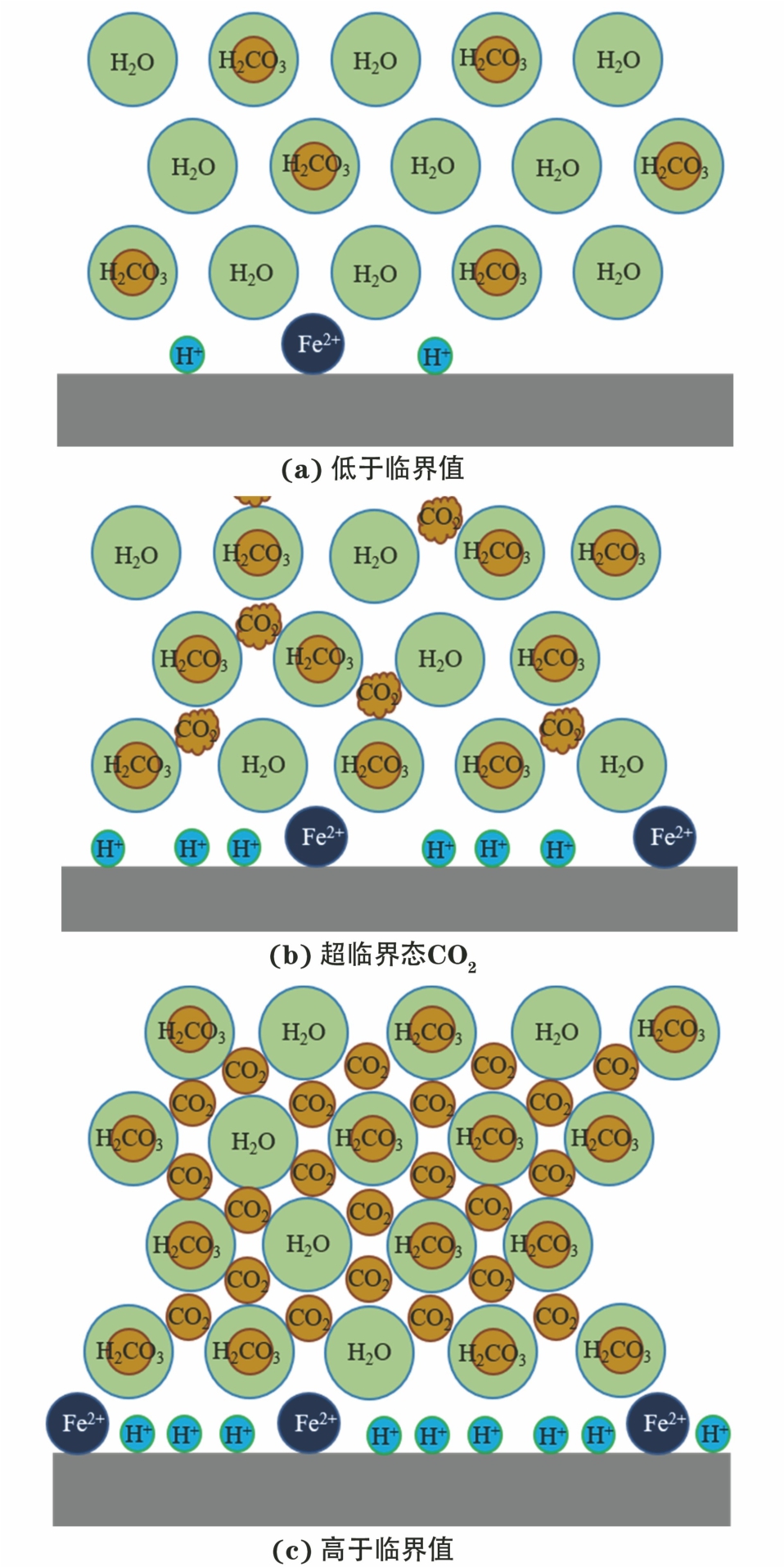

基于以上分析,建立了CO2压力和在水中的溶解度的联系,得到了P110SS在超临界高CO2压力下的腐蚀模型,如图4所示。当CO2压力低于临界点时,随着CO2压力的升高,H+含量增大,阴极反应加快,P110SS的腐蚀速率升高。随着CO2进入超临界状态,溶解于H2O中CO2含量进一步增加,未溶解的CO2则以流体的形态分散于水分子之间,由于其扩散能力接近气态,可与水分子快速结合,补充反应过程消耗的H2CO3,此时腐蚀速率仍受阴极过程控制。随着压力进一步增加,临界压力以上,CO2在水中的溶解性对压力的响应不再敏感,因此水中H2CO3含量仅略微增加,同时基体表面的H+接近饱和状态,腐蚀速率逐渐稳定,见图4(c)。

3. 结论

(1)超临界状态与密相态CO2对P110SS的腐蚀规律及其腐蚀产物基本一致。

(2)随温度升高,P110SS在CO2中的腐蚀规律呈现先升高后降低的趋势,腐蚀产物均为FeCO3,不同温度下生成FeCO3对基体的保护作用不同。40~80 ℃形成的无确定晶体学形态的腐蚀产物对基体的保护作用较差,表现为随温度升高腐蚀速率迅速增加,高温下形成的腐蚀产物对基体具有一定保护作用,腐蚀速率随温度升高至140 ℃以上逐渐降低并保持平稳。

(3)不同温度下,CO2压力对P110SS的腐蚀速率影响规律基本一致,在压力低于临界值时,随压力增加P110SS的腐蚀速率迅速增加。随着CO2压力超过临界值,CO2进入超临界态后,随压力增加P110SS的腐蚀速率增加趋势减缓。

-

表 1 模拟地层水溶液的成分

Table 1 Composition of simulated formation water

离子 Ca2+ Mg2+ Na+ Cl- 质量浓度/(mg·L-1) 8 741 435.5 17 807 61 093 元素 质量分数/% 40 ℃ 60 ℃ 80 ℃ 100 ℃ 140 ℃ 160 ℃ 180 ℃ 200 ℃ 220 ℃ 250 ℃ C 7.77 7.62 9.56 10.74 11.91 11.94 15.47 29.00 13.40 13.60 O 10.98 29.08 16.47 35.88 44.28 31.55 58.99 47.25 44.11 34.70 Fe 64.73 55.16 48.47 49.08 39.23 36.45 10.97 31.64 33.94 30.82 Ca 0.38 — — 3.40 2.01 2.29 2.42 2.22 6.18 6.01 Mg — — — — 2.57 7.34 12.15 7.24 2.37 — CO2压力/MPa 腐蚀速率/(mm·a-1) 80 ℃ 100 ℃ 140 ℃ 180 ℃ 220 ℃ 250 ℃ 1 - 0.46 0.15 0.06 0.09 - 4 - 0.72 0.17 0.10 0.16 - 10 2.43 1.32 0.30 0.13 0.14 0.17 20 - - - - - 0.22 40 4.26 1.86 0.54 0.14 0.27 0.29 60 4.40 - - 0.16 - 0.32 70 4.47 - - 0.18 - - -

[1] 何松, 王贝, 冯桓榰, 等. S13Cr在超高温超临界CO2环境下的腐蚀行为及产物膜特征[J]. 装备环境工程, 2021, 18(1): 8-14. HE S, WANG B, FENG H Z, et al. Corrosion behavior and film characteristics of S13Cr stainless steel under ultra-high-temperature supercritical CO2 environment[J]. Equipment Environmental Engineering, 2021, 18(1): 8-14.

[2] 李春福, 王斌, 代家林, 等. 超高压高温CO2腐蚀研究理论探讨[J]. 西南石油学院学报, 2005, 27(1): 75-78. LI C F, WANG B, DAI J L, et al. Study of carbon dioxide corrision mechanism in high pressure and high temperature[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2005, 27(1): 75-78.

[3] 姚彬, 高秋英, 张超, 等. X80管线钢焊接接头的组织对其超临界CO2腐蚀行为的影响[J]. 腐蚀与防护, 2022, 43(8): 36-41. YAO B, GAO Q Y, ZHANG C, et al. Effect of microstructure of welded joint of X80 pipeline steel on its corrosion behaviors in supercritical CO2 [J]. Corrosion & Protection, 2022, 43(8): 36-41.

[4] 邢希金, 王贝, 谷林, 等. 高温超临界CO2工况下气源纯度对油套管腐蚀行为的影响[J]. 腐蚀与防护, 2024, 45(1): 7-11. XING X J, WANG B, GU L, et al. Effect of gas purity on corrosion behavior of tubing and casing under high-temperature supercritical CO2 condition[J]. Corrosion & Protection, 2024, 45(1): 7-11.

[5] CUI G, YANG Z Q, LIU J G, et al. A comprehensive review of metal corrosion in a supercritical CO2 environment[J]. International Journal of Greenhouse Gas Control, 2019, 90: 102814. [6] VANDEGINSTE V, PIESSENS K. Pipeline design for a least-cost router application for CO2 transport in the CO2 sequestration cycle[J]. International Journal of Greenhouse Gas Control, 2008, 2(4): 571-581. [7] 李玉星, 刘兴豪, 王财林, 等. 含杂质气态CO2输送管道腐蚀研究进展[J]. 金属学报, 2021, 57(3): 283-294. LI Y X, LIU X H, WANG C L, et al. Research progress on corrosion behavior of gaseous CO2 transportation pipelines containing impurities[J]. Acta Metallurgica Sinica, 2021, 57(3): 283-294.

[8] 刘广瑜, 支树洁, 柳歆, 等. CCUS超临界/密相CO2管道内腐蚀研究进展[J]. 油气储运, 2024, 43(5): 510-523. LIU G Y, ZHI S J, LIU X, et al. Research progress on internal corrosion of supercritical/dense-phase CO2 pipelines for CCUS[J]. Oil & Gas Storage and Transportation, 2024, 43(5): 510-523.

[9] CHOI Y S, NEŠIČ S.Effect of water content on the corrosion behavior of carbon steel in supercritical CO2 phase with impuritiesCorrosion 20112011CHOI Y S, NEŠIČ S.. Effect of water content on the corrosion behavior of carbon steel in supercritical CO2 phase with impurities[C]//Corrosion 2011. [S. l.: s. n.], 2011. [10] 左甜, 刘小辉, 蒋秀, 等. 超临界CO2输送管道的腐蚀研究进展[J]. 石油化工腐蚀与防护, 2011, 28(6): 1-3,12. ZUO T, LIU X H, JIANG X, et al. Development of research in corrosion on supercritical CO2 transportation pipelines[J]. Corrosion & Protection in Petrochemical Industry, 2011, 28(6): 1-3,12.

[11] 周明楠X65钢在水饱和超临界CO2-H2O-NO2体系中腐蚀行为研究东营中国石油大学(华东)2018周明楠. X65钢在水饱和超临界CO2-H2O-NO2体系中腐蚀行为研究[D]. 东营: 中国石油大学(华东), 2018. ZHOU M NStudy on corrosion behavior of X65 steel in water-saturated supercritical CO2-H2O-NO2 systemDongyingChina University of Petroleum (Huadong)2018ZHOU M N. Study on corrosion behavior of X65 steel in water-saturated supercritical CO2-H2O-NO2 system[D]. Dongying: China University of Petroleum (Huadong), 2018.

[12] HUA Y, BARKER R, NEVILLE A. Effect of temperature on the critical water content for general and localised corrosion of X65 carbon steel in the transport of supercritical CO2 [J]. International Journal of Greenhouse Gas Control, 2014, 31: 48-60. [13] MAHDI E, RAUF A, ELTAI E O. Effect of temperature and erosion on pitting corrosion of X100 steel in aqueous silica slurries containing bicarbonate and chloride content[J]. Corrosion Science, 2014, 83: 48-58. [14] 李同同, 王圣虹, 李强, 等. 高CO2分压下井筒温度对井下工具用钢腐蚀行为的影响[J]. 石油化工腐蚀与防护, 2017, 34(6): 1-4. LI T T, WANG S H, LI Q, et al. Influence of wellbore temperature on the corrosion of downhole tools under high CO2 partial pressure[J]. Corrosion & Protection in Petrochemical Industry, 2017, 34(6): 1-4.

[15] DUGSTAD A, MORLAND B, CLAUSEN S. Corrosion of transport pipelines for CO2-effect of water ingress[J]. Energy Procedia, 2011, 4: 3063-3070. [16] FARELAS F, CHOI Y S, NEŠIĆ S. Corrosion behavior of API 5L X65 carbon steel under supercritical and liquid carbon dioxide phases in the presence of water and sulfur dioxide[J]. Corrosion, 2013, 69(3): 243-250. [17] XIANG Y, WANG Z W, LI Z, et al. Effect of temperature on corrosion behaviour of X70 steel in high pressure CO2/SO2/O2/H2O environments[J]. Corrosion Engineering, Science and Technology, 2013, 48: 121-129. [18] ZHANG G A, ZENG Y, GUO X P, et al. Electrochemical corrosion behavior of carbon steel under dynamic high pressure H2S/CO2 environment[J]. Corrosion Science, 2012, 65: 37-47. [19] ZHANG Y C, PANG X L, QU S P, et al. Discussion of the CO2 corrosion mechanism between low partial pressure and supercritical condition[J]. Corrosion Science, 2012, 59: 186-197. [20] NEŠIĆ S. Key issues related to modelling of internal corrosion of oil and gas pipelines-A review[J]. Corrosion Science, 2007, 49(12): 4308-4338. [21] DEBERRY D W, CLARK W SCorrosion due to use of carbon dioxide for enhanced oil recovery. Final report. SumX No. 78-003Carbon Dioxide Injection1991DEBERRY D W, CLARK W S. Corrosion due to use of carbon dioxide for enhanced oil recovery. Final report. SumX No. 78-003[P]. [S.l.]: Carbon Dioxide Injection, 1991. [22] FARELAS F, CHOI Y S, NEŠIĆ S, et al. Corrosion behavior of deep water oil production tubing material under supercritical CO2 environment: part 2-effect of crude oil and flow[J]. Corrosion, 2014, 70(2): 137-145. [23] LI T, YANG Y J, GAO K W, et al. Mechanism of protective film formation during CO2 corrosion of X65 pipeline steel[J]. Journal of University of Science and Technology Beijing, Mineral, Metallurgy, Material, 2008, 15(6): 702-706. [24] CHOI Y S, NEŠIĆ S. Determining the corrosive potential of CO2 transport pipeline in high CO2-water environments[J]. International Journal of Greenhouse Gas Control, 2011, 5(4): 788-797. [25] SPYCHER N, PRUESS K, ENNIS-KING J. CO2-H2O mixtures in the geological sequestration of CO2. I. Assessment and calculation of mutual solubilities from 12 to 100 ℃ and up to 600 bar[J]. Geochimica et Cosmochimica Acta, 2003, 67(16): 3015-3031. [26] SUN Y, NESIC SA parametric study and modeling on localized CO2 corrosion in horizontal wet gas flowCorrosion 2004HoustonNACE2004SUN Y, NESIC S. A parametric study and modeling on localized CO2 corrosion in horizontal wet gas flow[C]//Corrosion 2004. Houston: NACE, 2004. [27] DUGSTAD A. Formation of protective corrosion films during CO2 corrosion of carbon steel[J]. European Federation of Corrosion Publications (UK), 1999, 26: 70-76. [28] JOHNSON M L, TOMSON M BFerrous carbonate precipitation kinetics and its impact CO2 corrosionCORROSION 1991HoustonNACE1991JOHNSON M L, TOMSON M B. Ferrous carbonate precipitation kinetics and its impact CO2 corrosion[C]//CORROSION 1991, Houston: NACE, 1991. [29] VAN HUNNIK E, HENDRIKSEN E, PITS B F MThe formation of protective FeCO3 corrosion product layers in CO2 corrosionNACE CORROSIONNACE199696006VAN HUNNIK E, HENDRIKSEN E, PITS B F M. The formation of protective FeCO3 corrosion product layers in CO2 corrosion[C]//NACE CORROSION. [S.l.]: NACE, 1996: 96006. [30] CHOI Y S, NEŠIĆ SCorrosion behavior of carbon steel in supercritical CO2-water environmentsNACE CORROSIONNACE200909256CHOI Y S, NEŠIĆ S. Corrosion behavior of carbon steel in supercritical CO2-water environments[C]//NACE CORROSION, [S.l.]: NACE, 2009: 09256. [31] SUN W, NEŠIĆ SBasics revisited: kinetics of iron carbonate scale precipitation in CO2 corrosionNACE CORROSIONNACE200606365SUN W, NEŠIĆ S. Basics revisited: kinetics of iron carbonate scale precipitation in CO2 corrosion[C]//NACE CORROSION. [S.l.]: NACE, 2006: 06365. [32] CUI Z D, WU S L, ZHU S L, et al. Study on corrosion properties of pipelines in simulated produced water saturated with supercritical CO2 [J]. Applied Surface Science, 2006, 252(6): 2368-2374.

下载:

下载: