Page 20 - 电力与能源2021年第六期

P. 20

6 2 8 谢绍宇: 变电站厂站端程序化操作改造及应用

作效率, 浪费人力资源。 密码, 部分步骤需要去到现场, 需要消耗大量时

表 1 220kV 主变和线路典型操作耗时统计 间、 人力资源。

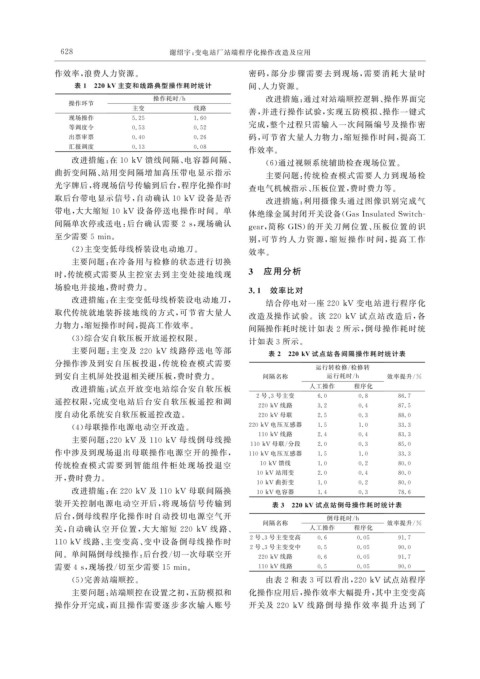

操作耗时 / h 改进措施: 通过对站端顺控逻辑、 操作界面完

操作环节

主变 线路

善, 并进行操作试验, 实现五防模拟、 操作一键式

现场操作 5.25 1.60

等调度令 0.53 0.52 完成, 整个过程只需输入一次间隔编号及操作密

出票审票 0.40 0.26 码, 可节省大量人力物力, 缩短操作时间, 提高工

汇报调度 0.13 0.08

作效率。

改进措施: 在 10kV 馈线间隔、 电容器间隔、

( 6 ) 通过视频系统辅助检查现场位置。

曲折变间隔、 站用变间隔增加高压带电显示指示 主要问题: 传统检查模式需要人力到现场检

光字牌后, 将现场信号传输到后台, 程序化操作时

查电气机械指示、 压板位置, 费时费力等。

取后台带电显示信号, 自动确认 10kV 设备是否 改进措施: 利用摄像头通过图像识别完成气

带电, 大大缩短 10kV 设备停送电操作时间。单

体绝缘金属封闭开关设备( GasInsulatedSwitch-

间隔单次停或送电: 后台确认需要 2s , 现场确认

g ear , 简称 GIS ) 的开关刀闸位置、 压板位置的识

至少需要 5min 。 别, 可节 约 人 力 资 源, 缩 短 操 作 时 间, 提 高 工 作

( 2 ) 主变变低母线桥装设电动地刀。

效率。

主要问题: 在冷备用与检修的状态进行切换

时, 传统模式需要从主控室去到主变处接地线现 3 应用分析

场验电并接地, 费时费力。

3.1 效率比对

改进措施: 在主变变低母线桥装设电动地刀, 结合停电对一座 220kV 变电站进行程序化

取代传统就地装拆接地线的方式, 可节省大量人 改造及操作试验。该 220kV 试点站改造后, 各

力物力, 缩短操作时间, 提高工作效率。 间隔操作耗时统计如表 2 所示, 倒母操作耗时统

( 3 ) 综合安自软压板开放遥控权限。

计如表 3 所示。

主要问题: 主变及 220kV 线路停送电等部 表 2 220kV 试点站各间隔操作耗时统计表

分操作涉及到安自压板投退, 传统检查模式需要

运行转检修 / 检修转

到安自主机屏处投退相关硬压板, 费时费力。 间隔名称 运行耗时 / h 效率提升 / %

改进措施: 试点开放变电站综合安自软压板 人工操作 程序化

2 号、 3 号主变 6.0 0.8 86.7

遥控权限, 完成变电站后台安自软压板遥控和调

220kV 线路 3.2 0.4 87.5

度自动化系统安自软压板遥控改造。 220kV 母联 2.5 0.3 88.0

220kV 电压互感器 1.5 1.0 33.3

( 4 ) 母联操作电源电动空开改造。

110kV 线路 2.4 0.4 83.3

主要问题: 220kV 及 110kV 母线倒母线操

110kV 母联 / 分段 2.0 0.3 85.0

作中涉及到现场退出母联操作电源空开的操作, 110kV 电压互感器 1.5 1.0 33.3

传统检查模式需要到 智能组件柜处现场投退空 10kV 馈线 1.0 0.2 80.0

10kV 站用变 2.0 0.4 80.0

开, 费时费力。

10kV 曲折变 1.0 0.2 80.0

改进措施: 在 220kV 及 110kV 母联间隔换 10kV 电容器 1.4 0.3 78.6

装开关控制电源电动空开后, 将现场信号传输到 表 3 220kV 试点站倒母操作耗时统计表

后台, 倒母线程序化操作时自动投切电源空气开

间隔名称 倒母耗时 / h 效率提升 / %

关, 自动确认空开位置, 大大缩短 220kV 线路、 人工操作 程序化

2 号、 3 号主变变高 0.6 0.05 91.7

110kV 线路、 主变变高、 变中设备倒母线操作时

2 号、 3 号主变变中 0.5 0.05 90.0

间。单间隔倒母线操作: 后台投 / 切一次母联空开 220kV 线路 0.6 0.05 91.7

需要 4s , 现场投 / 切至少需要 15min 。 110kV 线路 0.5 0.05 90.0

( 5 ) 完善站端顺控。 由表 2 和表 3 可以看出, 220kV 试点站程序

主要问题: 站端顺控在设置之初, 五防模拟和 化操作应用后, 操作效率大幅提升, 其中主变变高

操作分开完成, 而且操作需要逐步多次输入账号 开关及 220kV 线 路 倒 母 操 作 效 率 提 升 达 到 了