Common quality issues in digital nondestructive testing of long-distance pipelines

-

摘要:

介绍了长输管道建设期间的三种数字化无损检测技术,对全自动超声检测(AUT)、相控阵超声检测(PAUT)、X射线数字成像检测(DR)在长输管道质量检查中常出现的质量问题进行了归纳整理,给出了典型图像或图谱,对数据有效性的影响因素进行了分析,并给出了相应的纠正措施建议,可供无损检测项目管理参考。

Abstract:This paper introduced three digital nondestructive testing technologies during the construction of long-distance pipelines, summarized and organized the quality problems commonly encountering in quality inspection of fully automatic ultrasonic testing (AUT), phased array ultrasonic testing (PAUT), and X-ray digital imaging testing (DR), provided typical images or graphs, analyzed the factors affecting data validity, and proposed corresponding corrective measures, which could be used as a reference for nondestructive testing project management and internal control.

-

国家管网在“十四五”期间,每年新增长输管道约4 000 km,长输管道作为能源传输的重要基础设施,其安全性与可靠性受到广泛关注。在管道建设过程中,无损检测成为保障管道质量与安全的重要手段。近年来,我国长输管道建设中的无损检测已经逐步实现数字化,数字化技术的使用为无损检测领域带来了革命性的变革,正逐步改变传统无损检测的面貌。

通过集成先进的传感器技术、图像处理技术和数据分析算法,以全自动超声波检测(AUT)、相控阵超声检测(PAUT)、X射线数字成像检测(DR)为代表的一批数字化检测技术得以推广应用,实现了对长输管道内部缺陷的精准识别与量化评估。相较于传统无损检测方法,数字化无损检测不仅具有更高的检测精度和效率,还能实现检测数据的远程传输、远程评定、机器评定、长期保存等,极大地提升了管道检测的智能化水平和便捷性。

随着检测技术的复杂程度不断提高,质量控制环节增多,对质量控制环节的要求也更加严格。在长输管道工程中,各级质控检查频繁,很多问题反复出现,文章通过对多次质量内部及外部检查中发现的不符合项进行分析,总结其中的共性问题,发现问题主要集中在人员疏忽、工艺制订经验不足和工艺纪律的执行不严格等方面,从而导致数据有效性出现问题,而评定准确性问题相对很少。文章在总结分析的基础上,以典型数据图谱举例的形式列举长输管道数字化无损检测的常见质量问题,为相关领域的从业人员提供技术参考。

1. AUT检测

1.1 AUT检测原理

AUT检测系统是一种专门为管道自动焊检测而研发的超声波检测系统,利用了超声波脉冲反射和衍射时差法(以下简称TOFD),其中脉冲反射法使用相控阵探头模拟了多道聚焦声束,TOFD法一般使用独立的宽频窄脉冲纵波探头,也可以使用相控阵探头中的部分晶片组合代替。

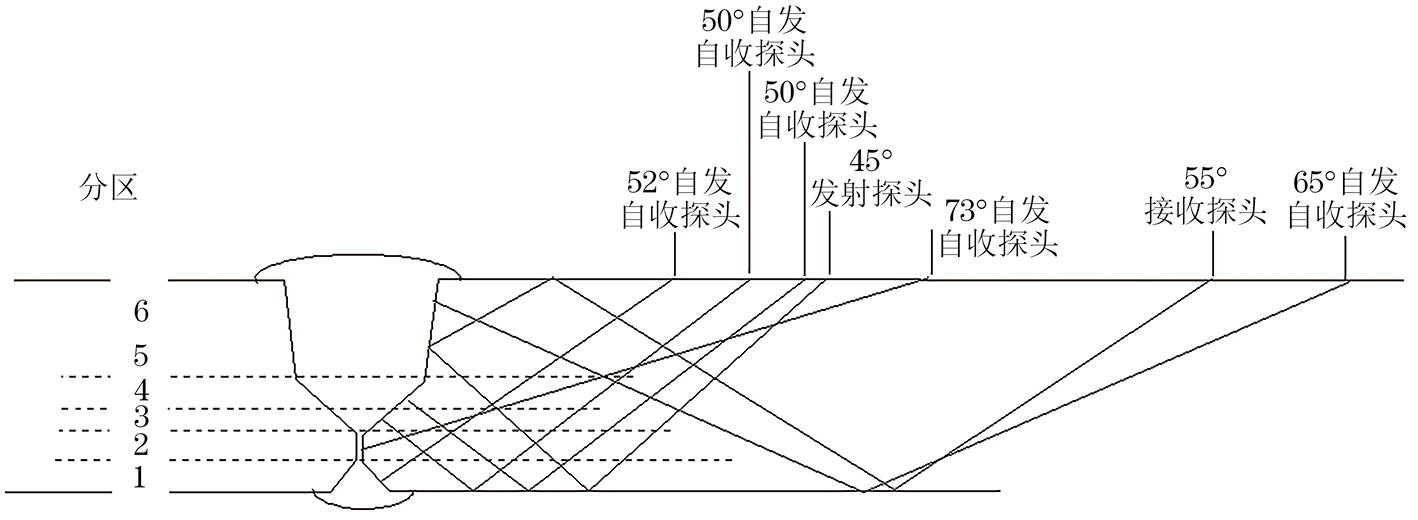

AUT检测分区原理如图1所示,该技术将焊缝沿厚度方向分成若干个分区(称为分区扫查法),每个分区用一对聚焦声束以检测熔合区上的面积型缺欠,有串列扫查和自发自收两种回波方式,以带状图显示;为发现焊缝中间部位的体积型缺陷,采用非聚焦声束对焊缝中间部位进行扫查,以B型视图显示;为对焊缝整体各类型缺陷进一步覆盖并辅助定性,采用了TOFD技术,以D型视图显示;此外,结合耦合监测通道和位置传感器(编码器)通道,各视图共同组成了AUT图谱。

带状图由A脉冲横波聚焦声束形成,对应记录图形中的白色条状图,其根据焊缝沿厚度方向的分区设置,将焊缝截面沿焊缝中心线分开,按上、下游端以图像的形式显示,每个带状图代表一个分区,为减少数据体积和便于评定采用了两个闸门,分别是时间门和幅度门,也称为“双门带状图”。

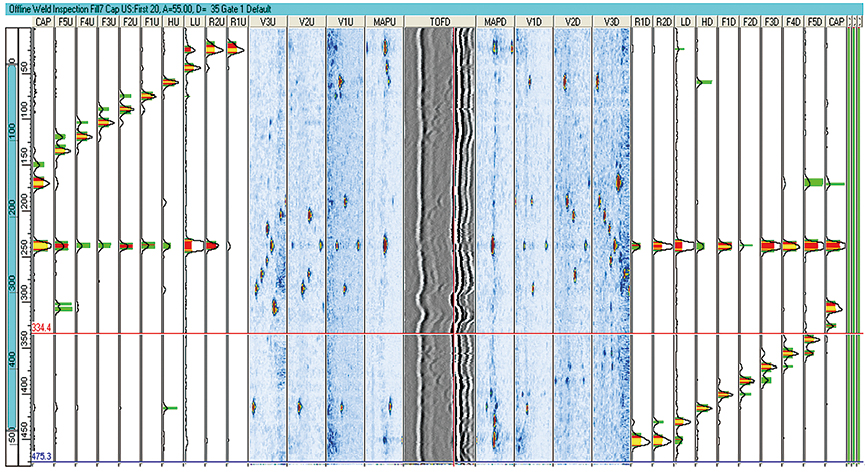

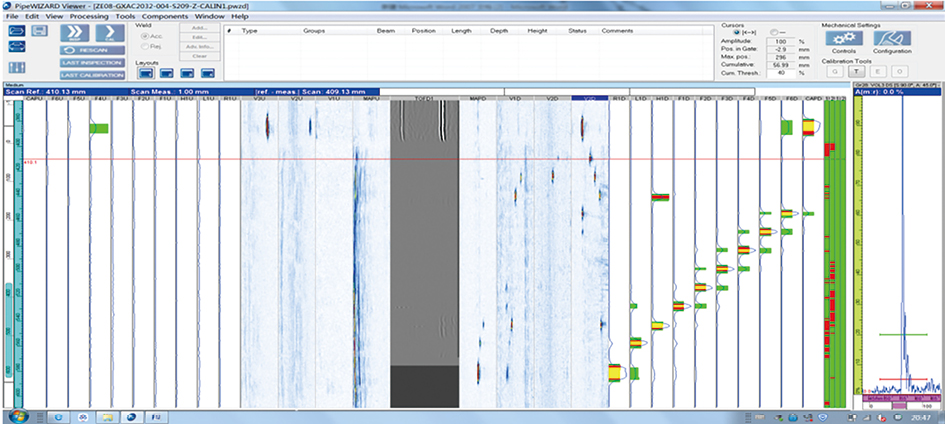

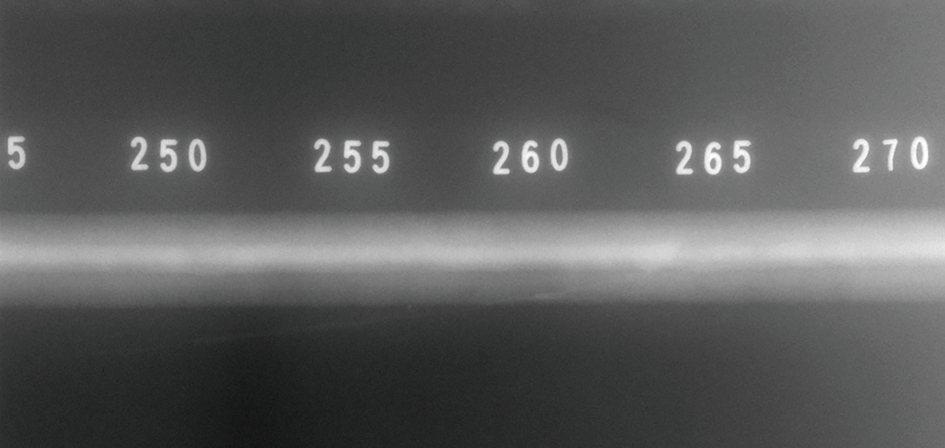

AUT系统主机包括数据采集单元、马达驱动单元和计算机及软件,完整系统还包括耦合供给单元、电动扫查装置及轨道。在计算机控制下,扫查装置沿着管道环向扫查一周,即可完成对整个焊缝厚度方向的全面检测,形成AUT图谱,典型的AUT校准图谱示例如图2所示。

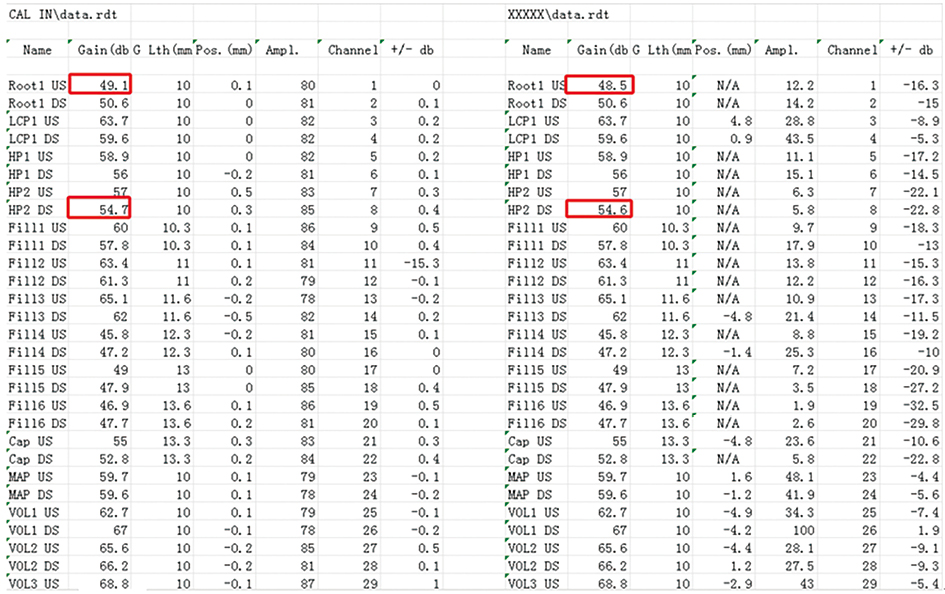

1.2 AUT检查中常发现的问题

AUT检测常见质量问题如表1所示,可见,前7个问题占了问题总量的81%,其中相邻通道覆盖问题占20%、轨道偏移问题占17%、体积通道反射体错误和温度超限问题分别占比10%,数据丢失、TOFD通道增益超标和期间核查等3个问题合计占24%[1-3]。

Table 1. 长输管道AUT检测常见质量问题序号 问题 发生次数 1 检测数据表头信息不完整 1 2 检测数据通道分布不完整,出现通道丢失 2 3 每次检测前、每隔 1 h 或扫查完5 道焊接接头之后(以时间短者为准),未有相应的期间核查记录 7 4 带状图的每个主反射体的峰值信号未在满屏高度的70%~99% 0 5 相同坡口角度的相邻反射体的波幅未比主反射体波幅低 6~24 dB 18 6 体积通道反射体未正确显示,校准时目标反射体使用错误。 9 7 TOFD 的直通波幅度未达到满屏高度的40%~90% 7 8 扫查灵敏度设置错误 4 9 各通道时间门位置没有位于坡口面±1 mm以内 0 10 各通道均应有中心通孔或中心通槽的显示 4 11 校入和校出数据之间的设置不一致 0 12 校入/校出之间或校准图与扫查图温差不在±10 ℃以内 9 13 耦合及扫查数据连续丢失长度超过最小允许的缺欠长度 8 14 数据扫描长度应至少为管子周长加100 mm 1 15 T0FD信噪比低 0 16 TOFD探头的扫描偏移设置不正确 0 17 轨道偏移超标 15 18 位置(编码器)误差大于10 mm 3 19 电噪声过大 2 下面是一些典型问题的AUT检测图谱如图3~11所示,具体分析如下。

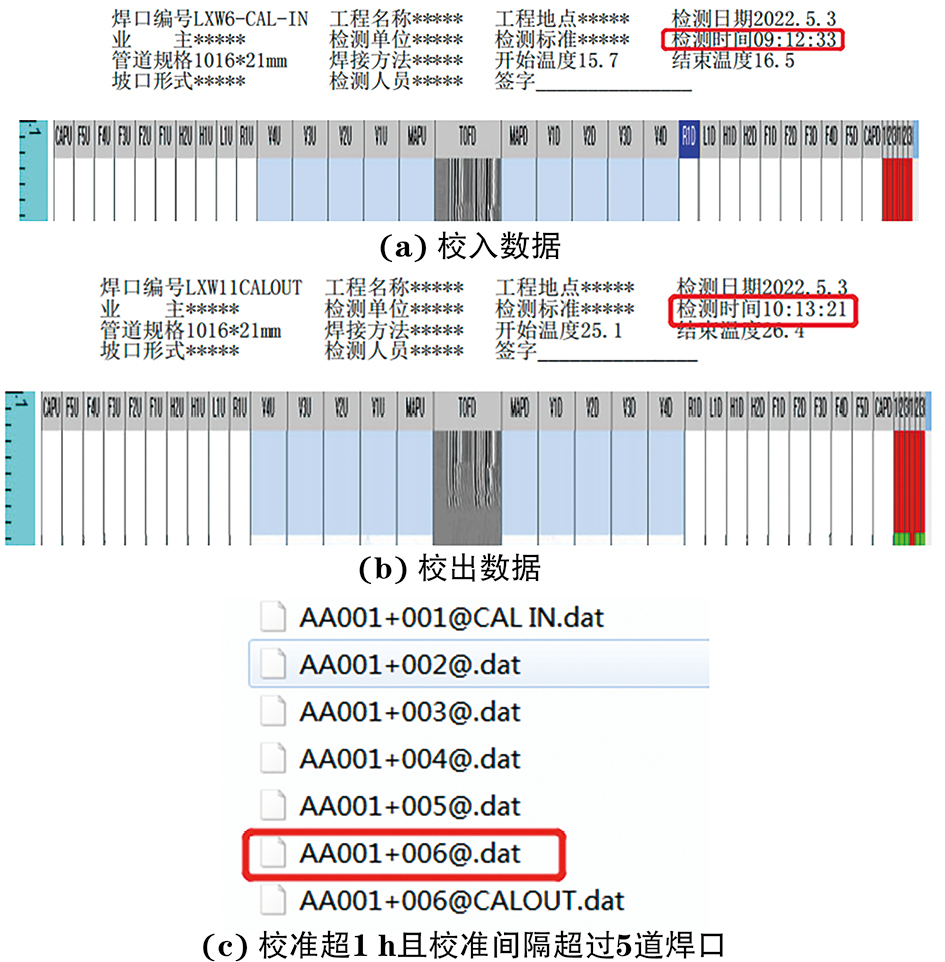

(1)期间核查时机错误

问题发现:图3(a)中的检测时间与图3(b)中检测时间之差超过标准规定的1 h,且图3(b)中的一组采集数据数量超过标准规定。

产生原因:现场检测人员对标准理解不透彻,项目管理中技术交底不到位,工作过程中细心度欠缺。

防范措施:加大技术交底频次和数据审核力度。

(2)主反射波幅不符合标准要求

问题发现:图4(a)中,现场检测灵敏度复核过程中发现主反射体波幅过高,数据包络线超过满屏高度,大于标准要求。

产生原因:检测系统不稳定、相控阵探头工装部分晃动、校入校出时环境温度变化差较大、相控阵探头楔块底部防磨钉丢失等。

防范措施:检测工作开展前对扫查器各零部件进行检查,检查螺丝是否有松动、缺失等;每次试块校准完成后,逐一对各通道主反射体波幅进行检查测量,现场发现问题后应及时调整;加大审核力度,确保校准图的准确性和有效性。

问题发现:图4(b)中,现场检测灵敏度复核过程中,发现L1D通道主反射体的波幅为69%,不满足标准要求的每个主反射体的峰值信号应达到满屏高度的70%~90%。

产生原因:检测系统不稳定、耦合供给单元不稳定(有气泡、压力变化等)、相控阵探头工装部分晃动、环境温度变化快、相控阵探头楔块磨损严重、相控阵楔块下有杂质异物(飞溅焊渣)等。

防范措施:检测工作开展前对扫查器各零部件进行检查,检查螺丝是否有松动、弹簧压力是否正常、耦合供给是否正常,根据气候变化定期更换耦合油;每次试块校准完成后,逐一对各通道主反射体波幅进行检查测量,要做到现场发现问题及时调整;加强审核力度,确保校准图的准确性和有效性。

(3)相同坡口角度的相邻反射体波幅不符合标准要求

问题发现:图5中,相同坡口角度的相邻反射体波幅不符合标准要求。

产生原因:主反射体调试角度设置不当、使用起始晶片位置不准导致聚焦法则的声束焦点未设置在坡口面、激活晶片数量相对较少导致焦点尺寸过大、相控阵探头前端距不合适等。

防范措施:选择合适的探头前端距、声束角度和激发晶片数量;校准数据采集完成后,逐一检查各通道相邻覆盖情况;加强审核力度。

(4)体积通道目标反射体使用错误

问题发现:图6中,各体积通道主反射体显示与试块设计明显不符。

产生原因:试块校准时,采用了自动延时功能,软件自动将主反射体通道内的最高波幅进行延时,导致主反射体信号位置错乱;试块调试时,对试块布局不熟悉。

防范措施:系统调试时,需熟悉掌握试块设计图纸布局,上、下游依次按序调试;主反射体调试时调整晶片使ϕ1.5 mm平底孔二次反射波波幅高于三次反射波波幅且位于双门内,确保自动延时的时候,软件能准确采集主反射体信号;加强审核力度,确保校准图的准确性和有效性。

(5)TOFD的直通波幅未达到标准要求

问题发现:图7中,TOFD通道中直通波颜色太淡,甚至不可见,说明TOFD通道灵敏度低于标准要求的40%~90%满屏高。

产生原因:TOFD探头耦合剂缺失、TOFD探头弹簧支臂压力过小、TOFD楔块磨损严重、管材表面状态差(有油渍、环氧粉末)等。

防范措施:检测前对扫查器各零部件进行检查(检查螺丝是否有松动、弹簧压力是否正常),根据环境变化定期更换耦合剂或对管材表面状态做进一步处理;基准灵敏度校准时,在信噪比良好情况下在标准值范围内尽量提高TOFD直通波波幅。

(6)扫描通道扫查灵敏度设置错误

问题发现:图8中,复核时的灵敏度与扫查时的灵敏度不同,通过查看数据后台,显示同一通道中的增益值存在差值。

产生原因:基准灵敏度设置完成后,对扫描灵敏度的设置出现错误,数据采集过程中无意间触碰到灵敏度调整按钮。

防范措施:基准灵敏度设置完成后,应在后台对扫查灵敏度进行一次性调整;数据采集时不要退出数据采集模式而随意切换到系统调试模式,防止误操作;加强数据审核力度。

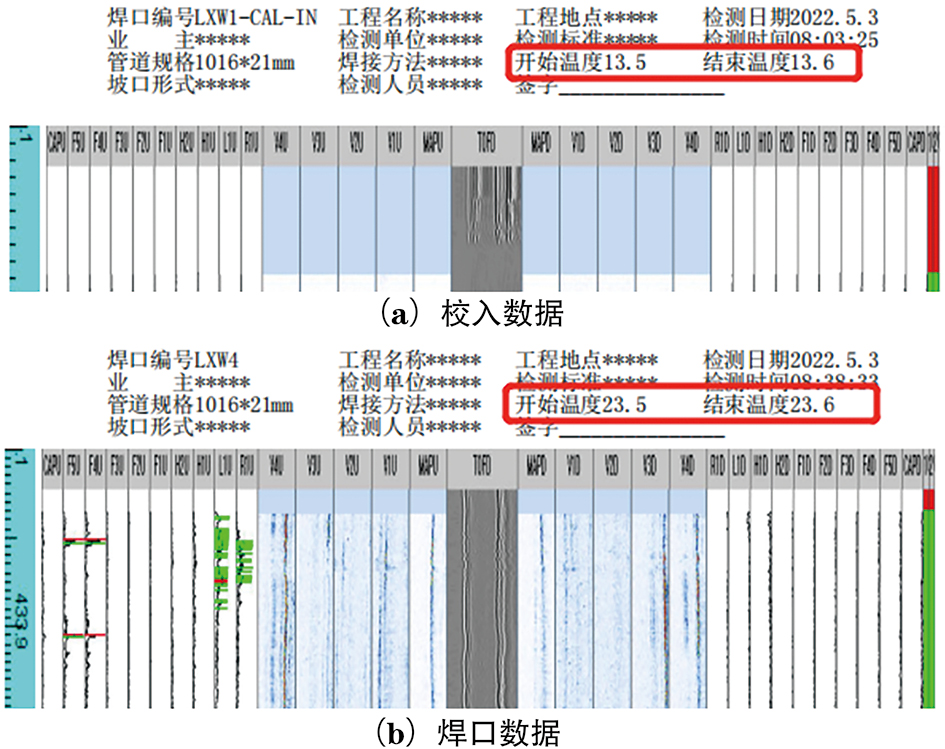

(7)校入/校出之间或校准图与焊缝扫查图显示温差范围超过标准要求

问题发现:图9(a)中,校准时的温度13.6 ℃与检测时的温度23.6 ℃之差超过标准要求的±10 ℃(一般焊缝温度高于试块温度)。

产生原因:现场检测人员对标准理解不透彻,工作过程中不够细心,试块与焊缝数据采集时被检部位表面温度变化过大,自然环境下焊缝不同点位对热量吸收程度不同等。

防范措施:加大技术交底频次和数据审核力度,尽量保证试块与焊缝受日照状态相同,做好焊缝数据采集前的预冷却。

(8)数据耦合不良长度超过最小允许长度

问题发现:图10中,耦合通道中有明显红色色块显示(一般设置波幅高度<40%满屏高度时显示红色),红色段表示耦合不良部分,其累计明显超过标准要求的“最小允许的缺欠长度”。

产生原因:制管焊缝平整度不佳、飞溅等导致探头跳动;扫查过程中耦合剂供给不良;探头弹簧支臂回弹不顺畅;管材表面有油污、环氧粉末、泥土等异物。

防范措施:将制管焊缝打磨后重新扫查,如无法满足要求,按要求进行其他补偿检测;检测前检查耦合供给系统,保证工作状态良好;检测前检查探头架零部件,检查弹簧支臂回弹是否顺畅,检测过程中注意与管材表面的贴合,必要时按压探头和手动浇注耦合剂;清除管材表面的异物。

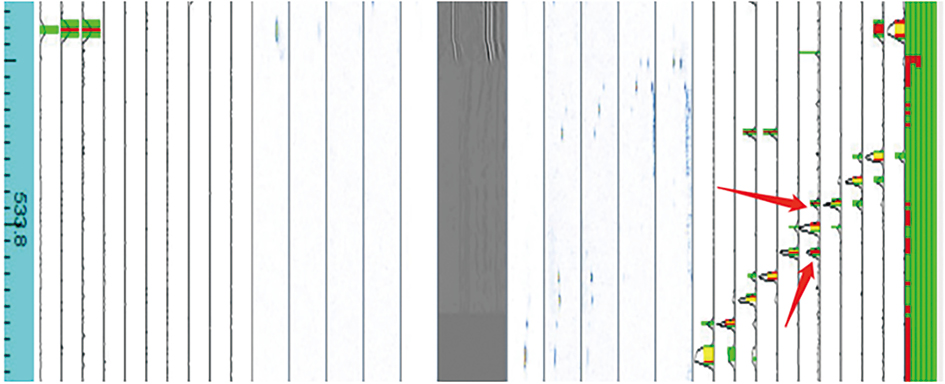

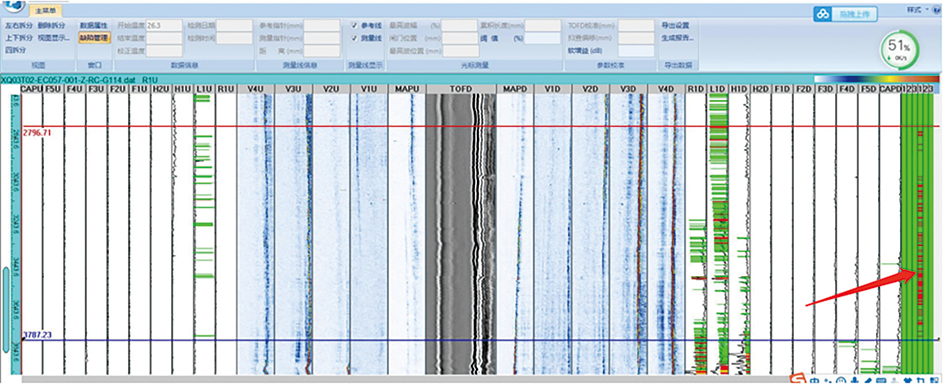

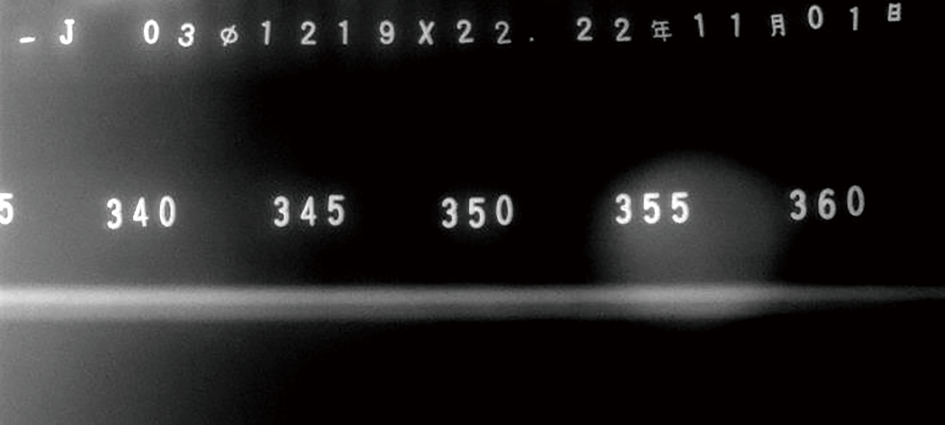

(9)轨道偏移

问题发现:一般根据上游B扫描通道MAPU和下游B扫描通道MAPD中的根部几何反射信号的平直度来判断轨道偏移的严重程度,图11中B扫描通道MAPU的信号明显不直,说明轨道安装变形严重。

产生原因:参考线不准、轨道安装精度误差大、划线器磨损严重、轨道安装不牢固。

防范措施:加强划线器保养、及时更换磨损件、增加划线器精度校准频次,轨道安装时多点位测量。

2. PAUT检测

在长输管道相控阵应用中,包括相控阵超声波技术和TOFD技术。根据SY/T 4109—2020《石油天然气钢质管道无损检测》标准规定,当壁厚大于8 mm及以上时,应同时采用TOFD技术,TOFD技术可用于缺陷测高和辅助定性,也能进一步提高缺陷检出率[4]。

PAUT检测常见质量问题如表2所示。

Table 2. PAUT检测常见质量问题序号 问题 发生次数 1 TCG校准不均匀,S扫描角度范围内分界线明显 2 2 二次波对热影响区覆盖不全 3 3 一次波对根部覆盖不全 3 4 灵敏度过低 3 5 灵敏度过高 7 6 连续数据丢失 1 7 扫查灵敏度不一致 2 8 耦合不良 6 9 扫描分辨率不满足标准要求 0 10 焊接接头坡口形式设置错误 2 11 TOFD时间窗口设置不满足标准要求 10 12 TOFD直通波波高低于20% 10 13 噪声过大、影响评定 5 14 信号异常 2 15 校入校出间隔超出4 h 3 按问题占比排序的前5个原因分别为TOFD时间窗口设置不满足标准要求、TOFD直通波波高低于20%、增益过高、耦合不良、噪声过大。

下面是一些有代表性问题的PAUT检测图谱(见图12~16)。

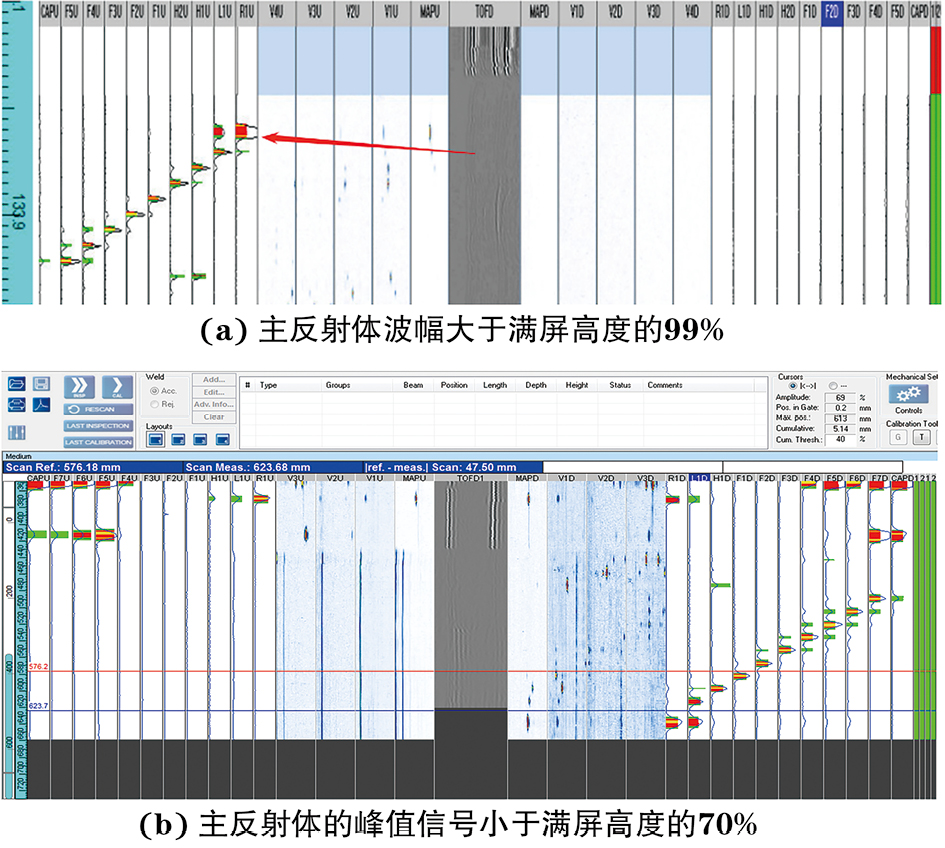

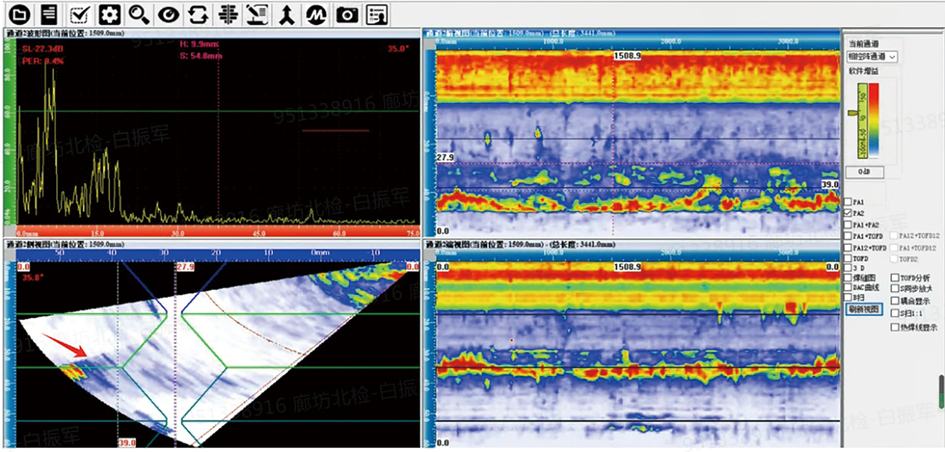

(1)TCG校准增益不均匀,S扫描角度范围内分界线明显

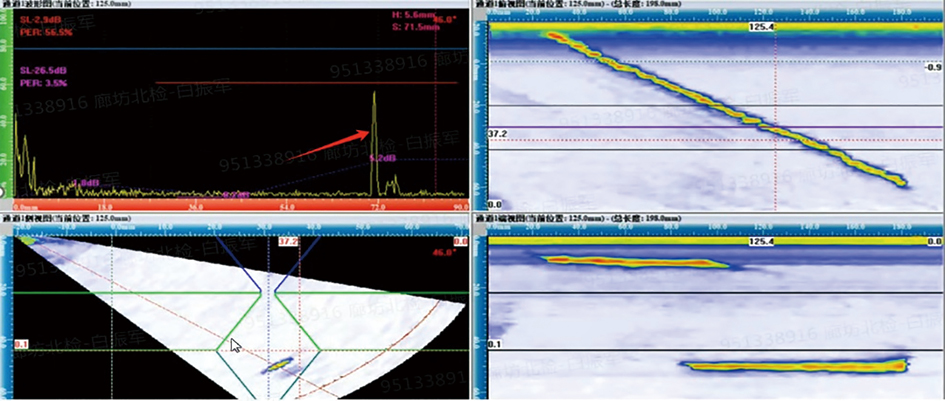

问题发现:由图12中箭头所指示位置可见,S扫描显示在某一角度具有明显灵敏度差异分界线,且分界线两侧波幅高度相差较大。

产生原因:角度增益修正(ACG)时,各反射体调试时相控阵探头压力、声束入射角度、耦合状态发生变化,导致灵敏度偏差较大;时间增益修正(TCG)时,校准时反射体选择错误或是校准过程中对灵敏度进行了误调节。

防范措施:规范校准流程,尽量保证校准时各反射体的采集状态;严格执行标准规范,尽量保证校准精度。

(2)覆盖不全问题

问题发现:图13中,采集的数据S扫描通道中显示的检测区域明显未包含焊缝余高(一次波)及焊缝热影响区(二次波)。

产生原因:检测对象坡口形式设置错误,S扫描角度范围设置过大或过小,相控阵探头前端距确定未经过计算或仿真,数据采集过程中相控阵探头固定不牢固,前端距发生偏移。

防范措施:坡口定义时必须参考焊接规范,保证坡口角度设置的准确性;根据被检对象厚度选择适当的声束角度范围;检测过程中对探头工装部分要做好检查,以保证探头前端距的固定良好。

(3)调试灵敏度问题

问题发现:图14左分图中,校准数据中通过调节数据光标和角度光标,在A扫描通道中可观察到波高明显低于满屏高的80%,图14右分图中则明显高于满屏高的80%。

产生原因:检测系统不稳定、耦合供给单元不稳定(有气泡、压力变化等)、相控阵探头工装部分晃动、环境温度变化快、相控阵楔块下有杂质异物等。

防范措施:检测工作开展前对扫查器各零部件进行检查(检查螺丝是否有松动、弹簧压力是否正常、耦合供给是否正常),根据气候变化定期更换耦合油;每次校准完成后,逐一对该通道不同位置、角度的波幅进行测量;加强审核力度,确保校准数据的有效性。

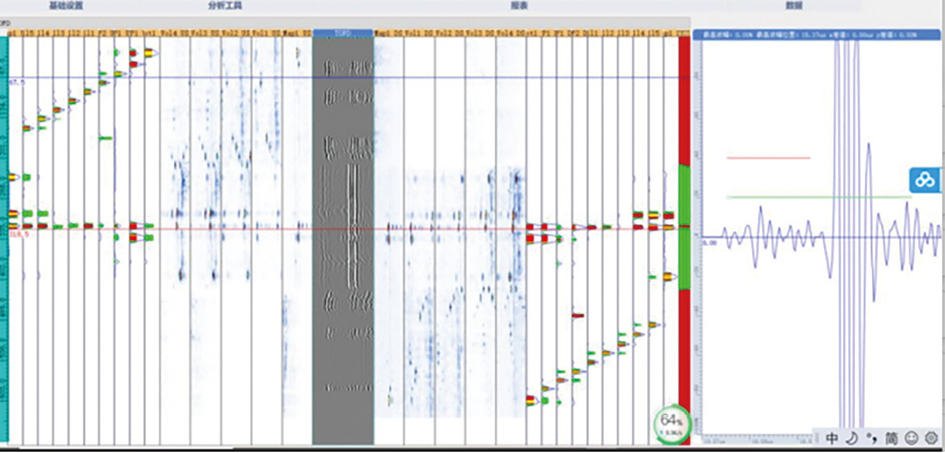

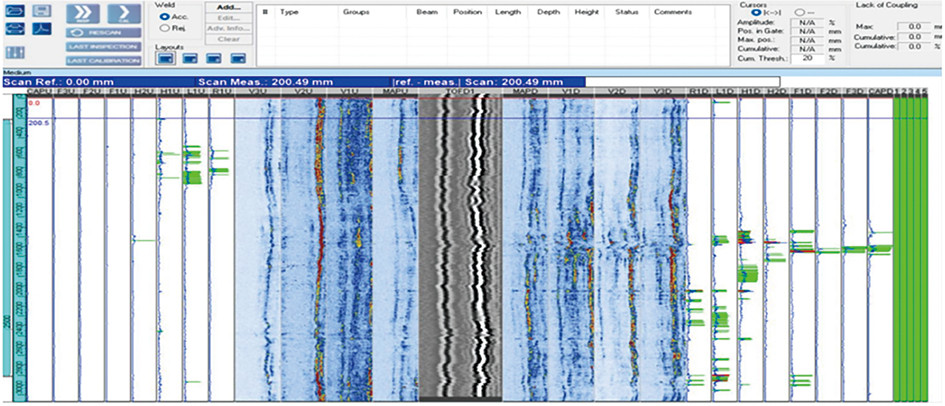

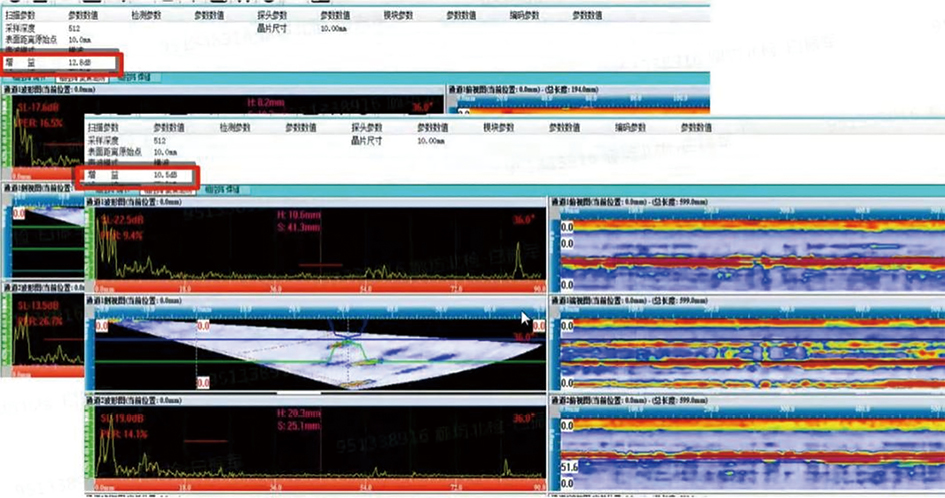

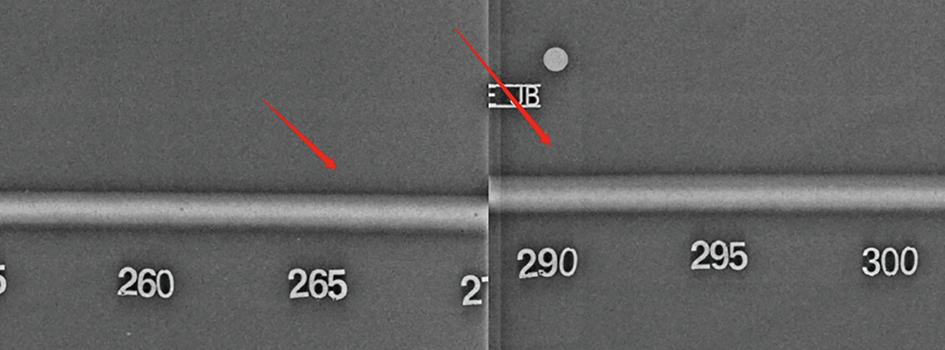

(4)扫描灵敏度不一致

问题发现:图15中,通过查看后台数据,显示同一通道中“增益(dB)”值存在差值,一个为12.8 dB,一个为10.5 dB。

原因分析:基准灵敏度设置完成后,对扫描灵敏度的设置出现错误;数据采集过程中无意间触碰灵敏度调整按钮。

防范措施:基准灵敏度设置完成后,对扫查灵敏度、表面耦合损失进行一次性调整;数据采集时不要退出数据采集模式而随意切换到系统调试模式,防止误操作;加强数据审核力度。

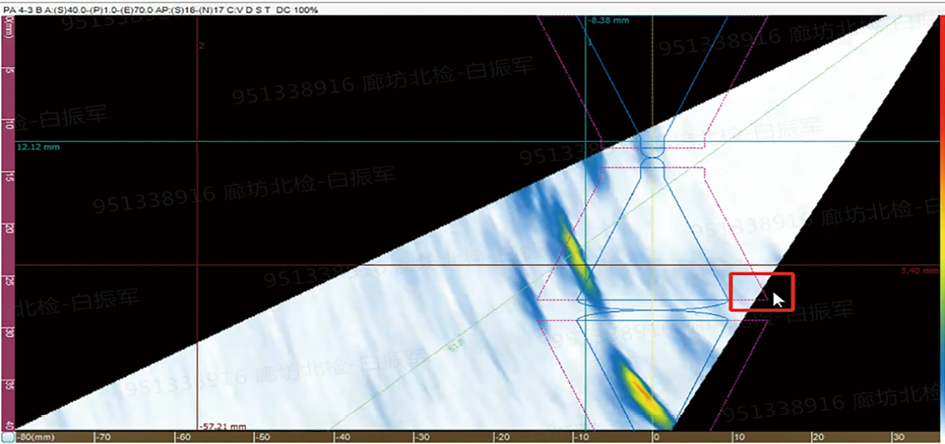

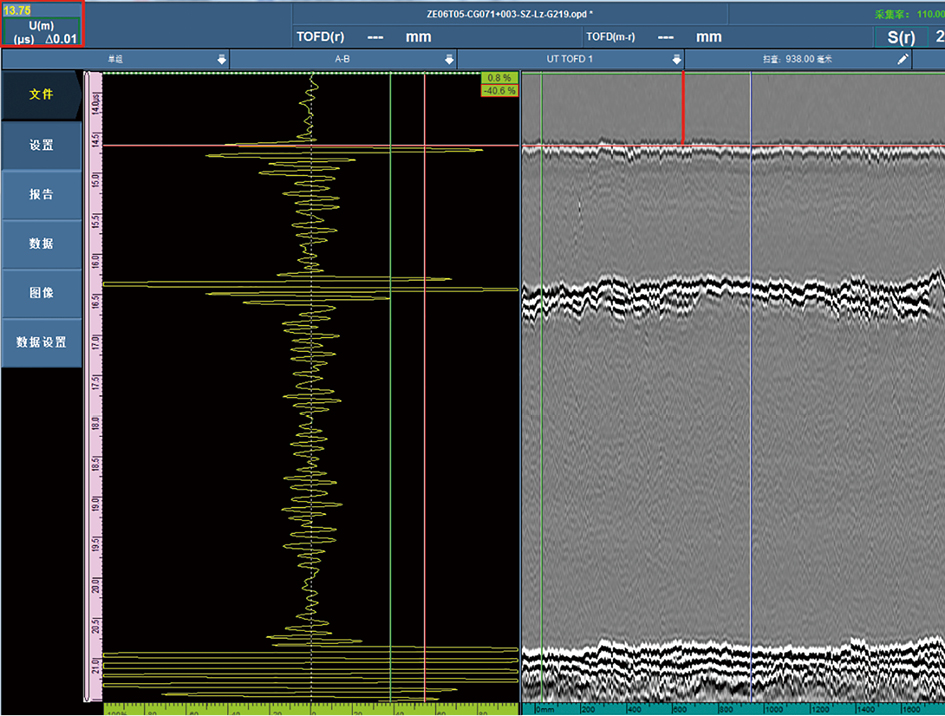

(5)TOFD时间窗口设置不满足标准要求

问题发现:图16中,TOFD通道闸门应设置在直通波前0.5 μs至变形波后0.5 μs,图16中直通波显示的时间位置在时间窗口内明显过大。

原因分析:TOFD通道设置时,选取的试块与被检工件状态不相近或相同;探头楔块磨损;探头工装部分晃动,探头中心距发生变化。

防范措施:应在对比试块或是被检工件上对TOFD进行设置;检测工作开展前对扫查器各零部件进行检查,保证PCS值的固定;检测过程中结合数据显示增加对楔块磨损程度的观察。

3. DR检测

在长输管道X射线数字成像检测中,目前主要采用的是DR检测。国内有多个生产厂家研发了管道专用工装,可以使用中心透照法和双壁单影透照法进行DR成像,采用的都是步进式静态成像原理[5-7]。

DR检测常见质量问题如表3所示,可见主要问题有残影、焊缝评定区内焊接残留物、铅字/磁铁/像质计投影到焊缝有效评定区、伪缺陷等。

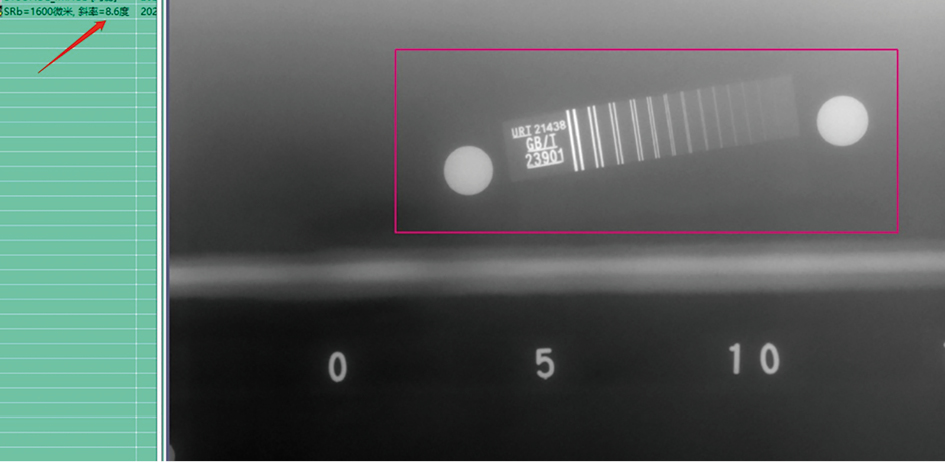

Table 3. DR检测常见质量问题序号 问题 发生次数 1 识别标记错误 1 2 双线型像质计摆放问题(斜率太小、斜率太大) 1 3 线型像质计摆放问题(未垂直横跨坏缝、细丝未朝外) 6 4 未按工艺选择最佳透照方式 0 5 未选择最佳透照参数 0 6 伪缺陷 8 7 铅字/磁铁/像质计投影到焊缝区域 8 8 焊缝评定区内焊接残留物影响评定 12 9 数据丢失 2 10 单丝像质计灵敏度不够 4 11 图像分辨率不足 3 12 图像信噪比不够 3 13 残影 15 (1)双线型像质计摆放角度不符合标准

问题发现:图17中,双线型像质计倾斜角度过大,经评图软件测量为8.6°,明显超过标准规定2°~5°。

产生原因:现场检测人员工作过程中操作不认真,未按操作指导书要求摆放双线型像质计。

防范措施:加强对现场检测人员的工艺执行交底和监督,也可使用具有固定角度的双线型像质计模具。

(2)伪缺陷(管内异物)

问题发现:图18中,在热影响区和焊道位置,发现有异物影像。

产生原因:施工焊接过程异物遗留。

防范措施:针对施工焊接过程控制,加强焊接前后管内残留异物的清理。

(3)铅字/磁铁/像质计的铅字投影到焊缝区域

问题发现:图19中,在有效评定区内发现白色虚影,为磁铁的投影。

产生原因:现场检测人员工作过程中细心度欠缺,未仔细观察考虑射线机窗口角度与摆放标识位置的关系。

防范措施:根据射线机窗口角度来合理地摆放标识。

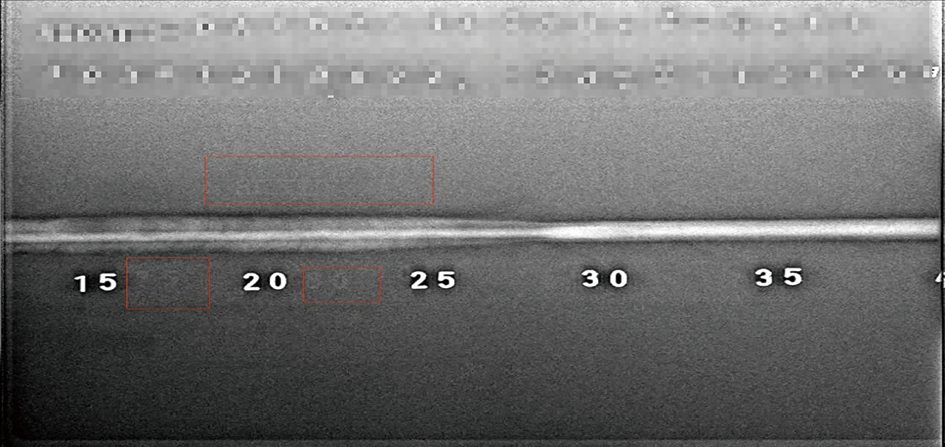

(4)数据丢失(数据图像不完整)

问题发现:图20所示的两张连续图像中,通过标记带可发现中间不连续,存在焊缝被检区域缺少的问题。

产生原因:现场检测人员工作过程中不够认真,检测时候少透照了或拼接图像时漏拼了。

防范措施:加强现场检测人员的责任心,透照和拼接图像后认真检查图像是否完整。

(5)残影DR检测图像

问题发现:图21中的背景中存在以前拍照的残影。

产生原因:现场检测人员工作过程中未进行暗场或亮场校正。

防范措施:加强对现场检测人员的工艺执行交底,按要求进行暗场或亮场校正。

4. 结论

(1)列举了一些AUT、PAUT和DR质量检查中的常见问题,其产生原因主要为技术交底不清晰明确、检测人员对标准理解不到位、现场检测人员技术能力不足、现场工作经验不足、未严格执行检测工艺纪律。

(2)给出了相应的切实有效的纠正措施建议,即,应主要从人的因素方面进行改进,加强检测人员对标准的理解,提高现场检测人员的质量、工艺执行、责任心意识,由本单位技术专家进行现场技术培训、指导并考核,让现场检测人员知道应该做什么、应该怎么做、做到什么程度。

-

Table 1 长输管道AUT检测常见质量问题

序号 问题 发生次数 1 检测数据表头信息不完整 1 2 检测数据通道分布不完整,出现通道丢失 2 3 每次检测前、每隔 1 h 或扫查完5 道焊接接头之后(以时间短者为准),未有相应的期间核查记录 7 4 带状图的每个主反射体的峰值信号未在满屏高度的70%~99% 0 5 相同坡口角度的相邻反射体的波幅未比主反射体波幅低 6~24 dB 18 6 体积通道反射体未正确显示,校准时目标反射体使用错误。 9 7 TOFD 的直通波幅度未达到满屏高度的40%~90% 7 8 扫查灵敏度设置错误 4 9 各通道时间门位置没有位于坡口面±1 mm以内 0 10 各通道均应有中心通孔或中心通槽的显示 4 11 校入和校出数据之间的设置不一致 0 12 校入/校出之间或校准图与扫查图温差不在±10 ℃以内 9 13 耦合及扫查数据连续丢失长度超过最小允许的缺欠长度 8 14 数据扫描长度应至少为管子周长加100 mm 1 15 T0FD信噪比低 0 16 TOFD探头的扫描偏移设置不正确 0 17 轨道偏移超标 15 18 位置(编码器)误差大于10 mm 3 19 电噪声过大 2 Table 2 PAUT检测常见质量问题

序号 问题 发生次数 1 TCG校准不均匀,S扫描角度范围内分界线明显 2 2 二次波对热影响区覆盖不全 3 3 一次波对根部覆盖不全 3 4 灵敏度过低 3 5 灵敏度过高 7 6 连续数据丢失 1 7 扫查灵敏度不一致 2 8 耦合不良 6 9 扫描分辨率不满足标准要求 0 10 焊接接头坡口形式设置错误 2 11 TOFD时间窗口设置不满足标准要求 10 12 TOFD直通波波高低于20% 10 13 噪声过大、影响评定 5 14 信号异常 2 15 校入校出间隔超出4 h 3 Table 3 DR检测常见质量问题

序号 问题 发生次数 1 识别标记错误 1 2 双线型像质计摆放问题(斜率太小、斜率太大) 1 3 线型像质计摆放问题(未垂直横跨坏缝、细丝未朝外) 6 4 未按工艺选择最佳透照方式 0 5 未选择最佳透照参数 0 6 伪缺陷 8 7 铅字/磁铁/像质计投影到焊缝区域 8 8 焊缝评定区内焊接残留物影响评定 12 9 数据丢失 2 10 单丝像质计灵敏度不够 4 11 图像分辨率不足 3 12 图像信噪比不够 3 13 残影 15 -

[1] 李涛,唐建,等. 长输管道全自动焊接AUT检测典型缺陷分析[J]. 无损检测,2024(3):69-78. [2] 李健,乔江伟,等. 长输管道的全自动超声检测耦合监控设置方式[J]. 无损检测,2023,45(5):69-73. [3] 李涛,周仪,等. 长输管道自动焊对接环焊缝熔铜裂纹的检测与评定[J]. 无损检测,2024,46(7):68-74. [4] 吴勇,齐迎春,等. 管道环焊缝的相控阵超声检测[J]. 无损检测,2023,45(2):57-62. [5] 张宏亮,臧婷婷. 长输管道DR常见问题原因分析及工艺控制要点[J]. 无损探伤,2022,46(6):19-22. [6] 熊丽华,梁丽红,等. DR技术几何不清晰度的控[J]. 无损检测,2023,45(1):54-57. [7] 钟美梁,李福善,等. 数字射线工艺参赛对图像信噪比的影像[J]. 无损检测,2024,46(1):40-43,60.

下载:

下载: