Page 96 - 电力与能源2023年第三期

P. 96

290 杨茂林,等:火电厂燃煤全自动制样机的运行特性

到旋盖机内的瓶盖信号,导致盖瓶盖操作无法执 二级破碎单元内的制备样为 0 kg。二级破碎及干

行。全自动制样机发生故障后,整个制样流程停 燥完成后,再次拍下急停按钮,停止工作流程,取

滞无法继续进行,需要人工干预消除故障后,方可 出存查样和干燥样,从而确保机械手臂倒入三级

继续进行制样。消除程序控制系统和硬件执行机 破碎单元内的干燥样也为 0 kg。空载试验产生的

构故障是实现全自动制样机稳定、高效运行的前 全水样、备份样、制备样为一级破碎单元内的积煤

提。优化入料工艺、缩短入料时长以及扩充干燥 积粉,存查样和干燥样为二级破碎单元内的积煤

单元、消除干燥等待时间是提高全自动制样机制 积 粉 ,分 析 样 和 弃 样 为 三 级 破 碎 单 元 内 的 积 煤

样效率的有效手段。 积粉。

空载试验结果显示,全自动制样机各区域的

3 运行特性分析 积煤积粉情况如图 4 所示。空载试验生成的制备

3.1 积煤积粉分析 样和备份样共 168.04 g,全水样 24.07 g,说明一级

全自动制样机采用连续进样运行方式,上一 破碎单元积煤积粉 192.11 g。全自动制样机正常

个煤样如果存在积煤积粉,则会直接混入到下一 运行时,生成的制备样和备份样均不低于 3.5 kg,

个煤样中,造成不同煤样之间混样,导致化验结果 因此一级破碎单元内的积煤积粉占制备样或备份

失真。积煤积粉是影响全自动制样机能否在火电 样的 5.49%。空载试验生成的存查样和干燥样共

厂应用的决定性因素。通过质量守恒试验能够验 0.72 g,说明二级破碎单元积煤积粉 0.72 g。全自

证全自动制样机是否存在积煤积粉。全自动制样 动制样机正常运行时,生成的存查样和干燥样都

不低于 800 g,因此二级破碎单元内的积煤积粉占

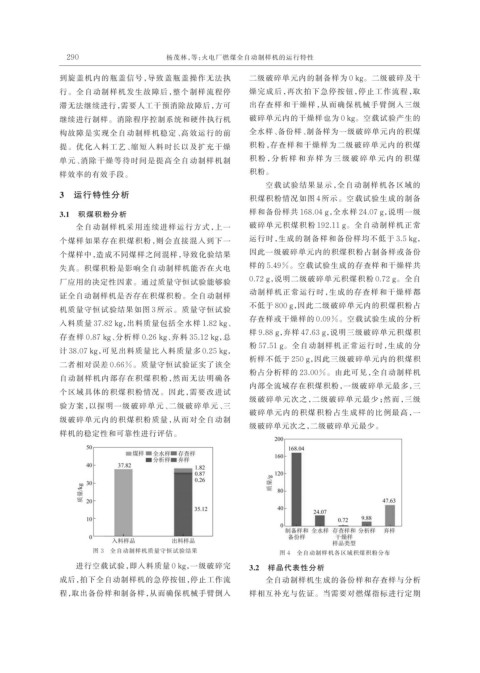

机质量守恒试验结果如图 3 所示。质量守恒试验

存查样或干燥样的 0.09%。空载试验生成的分析

入料质量 37.82 kg,出料质量包括全水样 1.82 kg、

样 9.88 g,弃样 47.63 g,说明三级破碎单元积煤积

存查样 0.87 kg、分析样 0.26 kg、弃料 35.12 kg,总

粉 57.51 g。全自动制样机正常运行时,生成的分

计 38.07 kg,可见出料质量比入料质量多 0.25 kg,

析样不低于 250 g,因此三级破碎单元内的积煤积

二者相对误差 0.66%。质量守恒试验证实了该全

粉占分析样的 23.00%。由此可见,全自动制样机

自动制样机内部存在积煤积粉,然而无法明确各

内部全流域存在积煤积粉,一级破碎单元最多,三

个区域具体的积煤积粉情况。因此,需要改进试

级破碎单元次之,二级破碎单元最少;然而,三级

验方案,以探明一级破碎单元、二级破碎单元、三

破碎单元内的积煤积粉占生成样的比例最高,一

级破碎单元内的积煤积粉质量,从而对全自动制

级破碎单元次之,二级破碎单元最少。

样机的稳定性和可靠性进行评估。

图 3 全自动制样机质量守恒试验结果 图 4 全自动制样机各区域积煤积粉分布

进行空载试验,即入料质量 0 kg,一级破碎完 3.2 样品代表性分析

成后,拍下全自动制样机的急停按钮,停止工作流 全自动制样机生成的备份样和存查样与分析

程,取出备份样和制备样,从而确保机械手臂倒入 样相互补充与佐证。当需要对燃煤指标进行定期