Page 37 - 电力与能源2024年第六期

P. 37

何 磊,等:集箱小径管对接焊缝超声检测应用 673

时,采用的是 DL/T 820-2002 中规定的 DL-1 系 适当修磨。

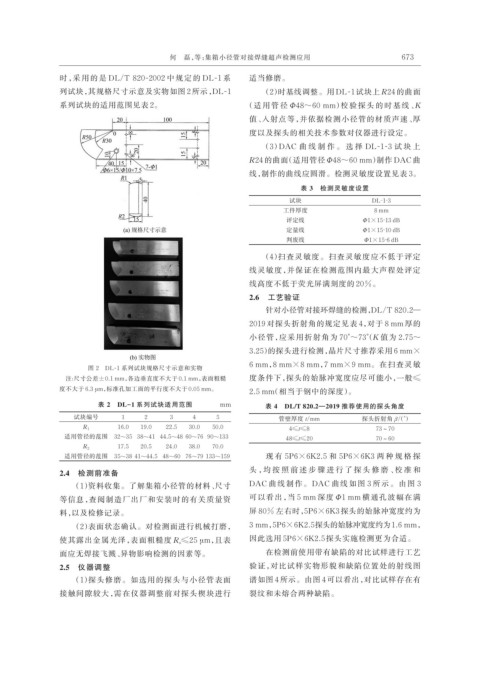

列试块,其规格尺寸示意及实物如图 2 所示,DL-1 (2)时基线调整。用 DL-1 试块上 R24 的曲面

系列试块的适用范围见表 2。 (适用管径 Φ48~60 mm)校验探头的时基线、K

值、入射点等,并依据检测小径管的材质声速、厚

度以及探头的相关技术参数对仪器进行设定。

(3)DAC 曲 线 制 作 。 选 择 DL-1-3 试 块 上

R24 的曲面(适用管径 Φ48~60 mm)制作 DAC 曲

线,制作的曲线应圆滑。检测灵敏度设置见表 3。

表 3 检测灵敏度设置

试块 DL⁃1⁃3

工件厚度 8 mm

评定线 Φ1×15⁃13 dB

定量线 Φ1×15⁃10 dB

判废线 Φ1×15⁃6 dB

(4)扫查灵敏度。扫查灵敏度应不低于评定

线灵敏度,并保证在检测范围内最大声程处评定

线高度不低于荧光屏满刻度的 20%。

2.6 工艺验证

针对小径管对接环焊缝的检测,DL/T 820.2—

2019 对探头折射角的规定见表 4,对于 8 mm 厚的

小径管,应采用折射角为 70°~73°(K 值为 2.75~

3.25)的探头进行检测,晶片尺寸推荐采用 6 mm×

6 mm,8 mm×8 mm,7 mm×9 mm。在扫查灵敏

图 2 DL-1 系列试块规格尺寸示意和实物

注:尺寸公差±0.1 mm,各边垂直度不大于 0.1 mm,表面粗糙 度条件下,探头的始脉冲宽度应尽可能小,一般≤

度不大于 6.3 μm,标准孔加工面的平行度不大于 0.05 mm。 2.5 mm(相当于钢中的深度)。

表 2 DL-1 系列试块适用范围 mm 表 4 DL/T 820.2—2019 推荐使用的探头角度

试块编号 1 2 3 4 5 管壁厚度 t/mm 探头折射角 β/(°)

16.0 19.0 22.5 30.0 50.0

4≤t≤8 73~70

R 1

适用管径的范围 32~35 38~41 44.5~48 60~76 90~133 48≤t≤20 70~60

17.5 20.5 24.0 38.0 70.0

R 2

适用管径的范围 35~38 41~44.5 48~60 76~79 133~159 现 有 5P6×6K2.5 和 5P6×6K3 两 种 规 格 探

2.4 检测前准备 头 ,均 按 照 前 述 步 骤 进 行 了 探 头 修 磨 、校 准 和

(1)资料收集。了解集箱小径管的材料、尺寸 DAC 曲线制作。DAC 曲线如图 3 所示。由图 3

等信息,查阅制造厂出厂和安装时的有关质量资 可以看出,当 5 mm 深度 Φ1 mm 横通孔波幅在满

料,以及检修记录。 屏 80% 左右时,5P6×6K3 探头的始脉冲宽度约为

(2)表面状态确认。对检测面进行机械打磨, 3 mm,5P6×6K2.5探头的始脉冲宽度约为1.6 mm,

使其露出金属光泽,表面粗糙度 R a≤25 μm,且表 因此选用 5P6×6K2.5 探头实施检测更为合适。

面应无焊接飞溅、异物影响检测的因素等。 在检测前使用带有缺陷的对比试样进行工艺

2.5 仪器调整 验证,对比试样实物形貌和缺陷位置处的射线图

(1)探头修磨。如选用的探头与小径管表面 谱如图 4 所示。由图 4 可以看出,对比试样存在有

接触间隙较大,需在仪器调整前对探头楔块进行 裂纹和未熔合两种缺陷。