Page 85 - 电力与能源2021年第二期

P. 85

马 旭, 等: 1000 MW 汽轮发电机轴承温度高故障分析及处理 2 3

3

组跳闸后高压内缸缸温仍有 588℃ , 不具备停运

连续盘车翻出 7 号轴承的条件, 由于正值年末面

临着严峻的发电生产任务, 采取了如下措施。

( 1 ) 汽轮机组投连续盘车, 当高压内缸缸温降

至 350℃ 以下时, 采取干抽真空的方式进行降温。

( 2 ) 当汽轮机组高压内缸缸温降至 300℃ 及

以下时, 执行 1000 MW 机组汽轮机投快冷方案

对机组进行快冷, 降温速度控制在 3~4℃ / h 。

( 3 ) 当汽轮机组高压内缸的缸温降到 230℃ , 图 2 7 号轴承顶轴油高软管破裂

停止快冷, 汽轮机本体疏水阀保持关闭状态, 进行

闷缸。停运连续盘车, 采取间断盘车的方式进行

现场检修工作。检修方式为: 在高压转子两端安

装百分表监视转子偏心及弯曲情况, 在手动盘车

处转 子 上 做 好 标 记, 开 始 手 动 间 断 盘 车, 每 30

min盘动转子 180° ; 在 7 号轴承润滑油进油法兰

处加装堵板, 停运润滑油后每 10min记录一次各

轴承温度, 做好各轴承温度监视工作。采取这些

措施后, 从机组跳闸到开展抢修比原计划提前了 图 3 7 号轴承乌金捻压凸起

2 天。 18 日停机后对 7 号轴承进行了更换, 30 日 7 号轴

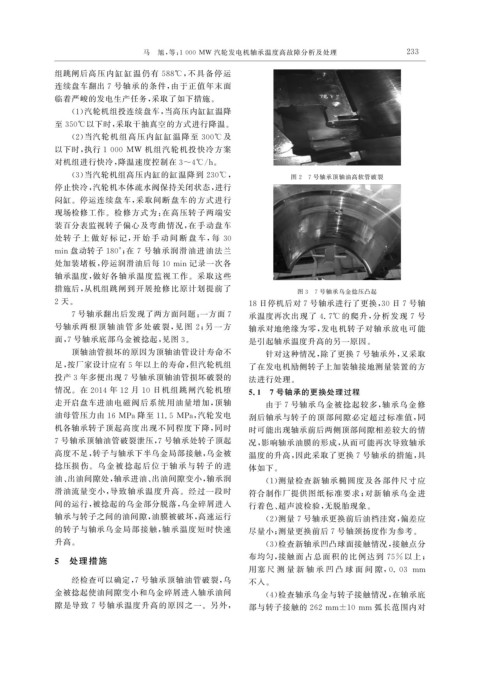

7 号轴承翻出后发现了两方面问题: 一方面 7 承温度再次出现了 4.7℃ 的爬升, 分析发现 7 号

号轴承两 根 顶 轴 油 管 多 处 破 裂, 见 图 2 ; 另 一 方 轴承对地绝缘为零, 发电机转子对轴承放电可能

面, 7 号轴承底部乌金被捻起, 见图 3 。 是引起轴承温度升高的另一原因。

顶轴油管损坏的原因为顶轴油管设计寿命不 针对这种情况, 除了更换 7 号轴承外, 又采取

足, 按厂家设计应有 5 年以上的寿命, 但汽轮机组 了在发电机励侧转子上加装轴接地测量装置的方

投产 3 年多便出现 7 号轴承顶轴油管损坏破裂的 法进行处理。

情况。在 2014 年 12 月 10 日机组跳闸汽轮机堕 5.1 7 号轴承的更换处理过程

走开启盘车进油电磁阀后系统用油量增加, 顶轴 由于 7 号轴承乌金被捻起较多, 轴承乌金修

油母管压力由 16MPa降至 11.5 MPa , 汽轮发电 刮后轴承与转子的顶部间隙必定超过标准值, 同

机各轴承转子顶起高度出现不同程度下降, 同时 时可能出现轴承前后两侧顶部间隙相差较大的情

7 号轴承顶轴油管破裂泄压, 7 号轴承处转子顶起 况, 影响轴承油膜的形成, 从而可能再次导致轴承

高度不足, 转子与轴承下半乌金局部接触, 乌金被 温度的升高, 因此采取了更换 7 号轴承的措施, 具

捻压损伤。乌金被捻 起后位于轴承与转子的进 体如下。

油、 出油间隙处, 轴承进油、 出油间隙变小, 轴承润 ( 1 ) 测量检查新轴承椭圆度及各部件尺寸应

滑油流量变小, 导致轴承温度升高。经过一段时 符合制作厂提供图纸标准要求; 对新轴承乌金进

间的运行, 被捻起的乌金部分脱落, 乌金碎屑进入 行着色、 超声波检验, 无脱胎现象。

轴承与转子之间的油间隙, 油膜被破坏, 高速运行 ( 2 ) 测量 7 号轴承更换前后油档洼窝, 偏差应

的转子与轴承乌金局部接触, 轴承温度短时快速 尽量小; 测量更换前后 7 号轴颈扬度作为参考。

升高。 ( 3 ) 检查新轴承凹凸球面接触情况, 接触点分

5 处理措施 布均匀, 接触面占总面积的比例达到 75% 以上;

用塞 尺 测 量 新 轴 承 凹 凸 球 面 间 隙, 0.03 mm

经检查可以确定, 7 号轴承顶轴油管破裂, 乌 不入。

金被捻起使油间隙变小和乌金碎屑进入轴承油间 ( 4 ) 检查轴承乌金与转子接触情况, 在轴承底

隙是导致 7 号轴承温度升高的原因之一。另外, 部与转子接触的 262mm±10mm 弧长范围内对