Page 97 - 电力与能源2021年第八期

P. 97

袁 博, 等: 基于中压联合汽门的 330 MW 机组大流量供热控制策略研究 4 3

6

3.3 设置中调门指令闭锁 阀门的控制方式具体如下。

( 1 ) 以下任一条件, 中调门闭锁关: 供热状态自 ( 1 ) 挂闸至 2900r / min , 高主门控制转速, 高

动方式下, 低压缸入口压力低于0.2MPa ; 供热状态 调门、 中主门、 中调门全开;

自动方式下, 中调门自动调节输出达下限值43.5% 。 ( 2 ) 2900r / min至并网, 高主门全开, 高调门

( 2 ) 供热状态自动方式下, 热再热压力低于报 控制转速, 中主门、 中调门全开;

警值, 中调门闭锁开。 ( 3 ) 并网至供热前, 高主门全开, 高调门控制

3.4 供热切除后中调门超驰开 电负荷, 中主门、 中调门全开;

供热状态时, 单独某条供热管道线路切除后, ( 4 ) 机组供热后, 高主门全开, 高调门控制电

切除供热抽汽自动回路至手动控制, 中调门以每 负荷, 中主门全开、 中调门调节维持热再母管压力

分钟 40% 的速率打开, 全部中调门全开或 150s ( 抽汽压力)。

后恢复。恢复后运行人员方可操作中调门阀位增 4.2 中调门的控制方式

减或投入抽汽自动控制。 中调门的控制方式具体如下。

3.5 增加中主门及中调门松动试验逻辑 ( 1 ) 机组纯凝运行时, 中调门 4 个调阀采用单

增加中主门及中调门松动试验逻辑, 提高可 阀运行方式, 同步开启和关闭, 并且只有全开和全

靠性。 关两个状态, 不调节再热抽汽压力。

( 1 ) 增加中主门松动试验逻辑, 中主门松动试 ( 2 ) 机组供热运行时, 4 个中调阀采用顺序阀

验 通 过 试 验 电 磁 阀 进 行, 复 位 方 式 有: 开 度 运行方式, 根据供热需要对再热抽汽压力作出调

<85% 、 10s后复位或按“ 复位” 按钮。 节。阀开度与其流量如表 1 所示。顺序阀运行方

( 2 ) 修改中调门松动试验逻辑, 如中调门开度 式下 1 号、 2 号阀两个小阀同步开启和关闭, 3 号

小于 90% , 则“ 关闭” 按钮无效, 即供热工况下不 和4 号阀同步开启和关闭, 1 号、 2 号阀和 3 号、 4

进行中调门松动试验。 号阀通过设置合适的重叠度, 保证良好的调节性

3.6 增加 OPC 动作信号和手动控制信号 能, 如图 3 所示。

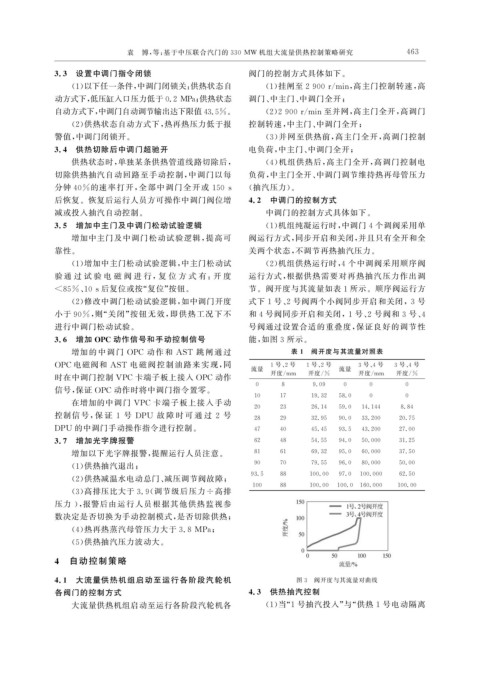

增加的 中调门 OPC 动作 和 AST 跳 闸 通 过 表 1 阀开度与其流量对照表

OPC 电磁阀和 AST 电磁阀控制油路来实现, 同 流量 1 号、 2 号 1 号、 2 号 流量 3 号、 4 号 3 号、 4 号

时在中调门控制 VPC 卡端子板上接入 OPC 动作 开度 / mm 开度 / % 开度 / mm 开度 / %

0 8 9.09 0 0 0

信号, 保证 OPC 动作时将中调门指令置零。

10 17 19.32 58.0 0 0

在增加的中调门 VPC 卡端子板上接入手动

20 23 26.14 59.0 14.144 8.84

控制信 号, 保 证 1 号 DPU 故 障 时 可 通 过 2 号

28 29 32.95 90.0 33.200 20.75

DPU 的中调门手动操作指令进行控制。 47 40 45.45 93.5 43.200 27.00

3.7 增加光字牌报警 62 48 54.55 94.0 50.000 31.25

增加以下光字牌报警, 提醒运行人员注意。 81 61 69.32 95.0 60.000 37.50

( 1 ) 供热抽汽退出; 90 70 79.55 96.0 80.000 50.00

( 2 ) 供热减温水电动总门、 减压调节阀故障; 93.5 88 100.00 97.0 100.000 62.50

100 88 100.00 100.0 160.000 100.00

( 3 ) 高排压比大于 3.9 ( 调节级后压力 ÷ 高排

压力 ), 报警后由运行人员根据其他供热监视参

数决定是否切换为手动控制模式, 是否切除供热;

( 4 ) 热再热蒸汽母管压力大于 3.8MPa ;

( 5 ) 供热抽汽压力波动大。

4 自动控制策略

4.1 大流量供热机组启动至运行各阶段汽轮机 图 3 阀开度与其流量对曲线

各阀门的控制方式 4.3 供热抽汽控制

大流量供热机组启动至运行各阶段汽轮机各 ( 1 ) 当“ 1 号抽汽投入” 与“ 供热 1 号电动隔离