Page 82 - 电力与能源2022年第五期

P. 82

4 4 4 邓海涛, 等: 600 MW 锅炉旋流燃烧器超低负荷稳燃数值模拟

焰; 对于非预混火焰( 如炉膛内的燃烧过程) 只使 由速度图 3 的分布可见, 对比原始设计工况,

用常数 A 。常数 A 为经验参数, 其值的选取依赖 流场的基本形式无明显变化, 但由于浓缩器直段

于燃料、 化学反应设置和燃烧区的湍流雷诺数等。 变短, 风粉的浓缩效果变弱, 但由于浓缩器距出口

的距离无变化, 并且一次风的惯性较小, 扩散较

4 计算结果

快, 因此出口速度分布无明显变化。

拟通过缩小煤粉浓缩器内壁尺寸, 使分离后 由图 4 的煤粉浓度分布可见, 由于浓缩器直

的浓相煤粉气流更靠近一次风中心部分, 煤粉浓 段变短, 浓缩效果减弱, 一次风出口靠近中心风管

缩效果保持到出口, 从而提高煤粉的浓缩比, 更有 高煤粉浓度区域减小。

4.2 浓缩器内径缩小数值模拟结果

利于 煤 粉 着 火。 浓 缩 器 结 构 尺 寸 示 意 如 图 2

所示。 下面主要计算在原始设计的基础上, 浓缩器

内径由 781mm 缩小为 770mm 时对燃烧器出口

流场的影响。浓缩器内径缩小后, 浓缩器处设计

速度由 40m · s 变成 43m · s 。工况 2 燃烧

-1

-1

器不同截面位置速度分布如图 5 所示。工况 2 燃

烧器不同截面位置煤粉浓度分布如图 6 所示。

图 5 工况 2 燃烧器不同截面位置速度分布( m · s )

-1

图 2 浓缩器结构尺寸示意图

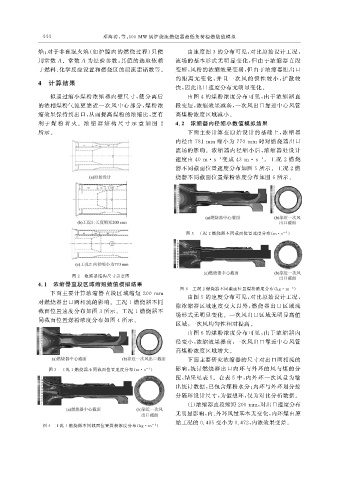

4.1 浓缩器直段区域缩短数值模拟结果

-3 )

图 6 工况 2 燃烧器不同截面位置煤粉浓度分布( k g · m

下面主要计算浓缩器直段区域缩短 200mm

由图 5 的速度分布可见, 对比原始设计工况,

对燃烧器出口两相流的影响。工况 1 燃烧器不同

除浓缩器区域速度变大以外, 燃烧器出口区域流

截面位置速度分布如图 3 所示。工况 1 燃烧器不

场形式无明显变化。一次风出口区域无明显高值

同截面位置煤粉浓度分布如图 4 所示。

区域, 一次风均匀性相对提高。

由图 6 的煤粉浓度分布可见, 由于浓缩器内

径变小, 浓缩效果提高, 一次风出口靠近中心风管

高煤粉浓度区域增大。

下面主要研究浓缩器的尺寸对出口两相流的

影响, 统计燃烧器出口内环与外环的风与煤的分

-1

图 3 工况 1 燃烧器不同截面位置速度分布( m · s )

配, 结果见表 5 。在表 5 中, 内外环一次风量为输

出统计数据, 已包含煤粉水分; 内环与外环划分按

分隔环设计尺寸, 为假想环, 仅为对比分析数据。

( 1 ) 浓缩器直段缩短200mm , 对出口速度分布

无明显影响, 内、 外环风量基本无变化, 内环煤由原

始工况的0.485变小为0.472 , 内浓效果变差。

图 4 工况 1 燃烧器不同截面位置煤粉浓度分布( k g · m -3 )