Page 32 - 电力与能源2024年第二期

P. 32

172 周家玮,等:大型变电站巡检作业平台高精度移动控制装置的研制

过程中突发掉电,则发出底盘停止运动指令,避免 C 三点处于一条直线,AB 距离 100 cm,AC 距离

失控,这个安全时间设置为 0.5 s;另一路定时器则 150 cm,CD 距 离 150 cm,AC 与 CD 相 垂 直 ,AD

主要用于读取在规定时间内捕捉到的脉冲数;串 与 AC 夹角为 45°。

口中断则用于接收指令数据。底层驱动板程序流 4.2 运动控制测试

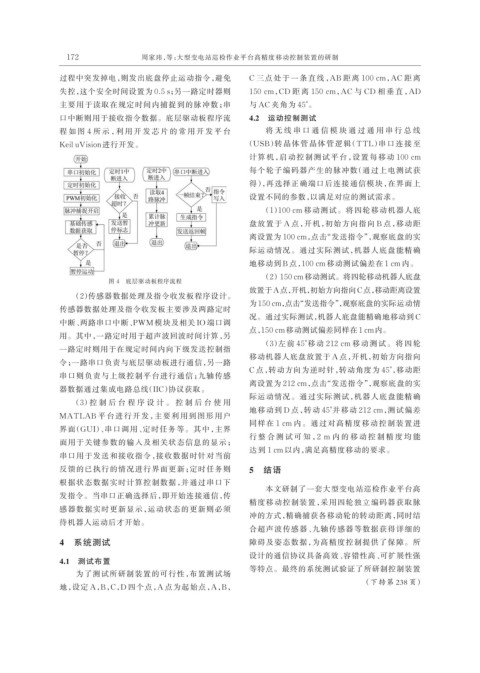

程 如 图 4 所 示 ,利 用 开 发 芯 片 的 常 用 开 发 平 台 将 无 线 串 口 通 信 模 块 通 过 通 用 串 行 总 线

Keil uVision 进行开发。 (USB)转晶体管晶体管逻辑(TTL)串口连接至

计算机,启动控制测试平台,设置每移动 100 cm

每个轮子编码器产生的脉冲数(通过上电测试获

得),再选择正确端口后连接通信模块,在界面上

设置不同的参数,以满足对应的测试需求。

(1)100 cm 移动测试。将四轮移动机器人底

盘放置于 A 点,开机,初始方向指向 B 点,移动距

离设置为 100 cm,点击“发送指令”,观察底盘的实

际运动情况。通过实际测试,机器人底盘能精确

地移动到 B 点,100 cm 移动测试偏差在 1 cm 内。

(2)150 cm移动测试。将四轮移动机器人底盘

图 4 底层驱动板程序流程

放置于A点,开机,初始方向指向C点,移动距离设置

(2)传感器数据处理及指令收发板程序设计。

为 150 cm,点击“发送指令”,观察底盘的实际运动情

传感器数据处理及指令收发板主要涉及两路定时

况。通过实际测试,机器人底盘能精确地移动到 C

中断、两路串口中断、PWM 模块及相关 IO 端口调

点,150 cm 移动测试偏差同样在 1 cm内。

用。其中,一路定时用于超声波回波时间计算,另

(3)左前 45°移动 212 cm 移动测试。将四轮

一路定时则用于在规定时间内向下级发送控制指

移动机器人底盘放置于 A 点,开机,初始方向指向

令;一路串口负责与底层驱动板进行通信,另一路

C 点,转动方向为逆时针,转动角度为 45°,移动距

串口则负责与上级控制平台进行通信;九轴传感

离设置为 212 cm,点击“发送指令”,观察底盘的实

器数据通过集成电路总线(IIC)协议获取。

际运动情况。通过实际测试,机器人底盘能精确

(3)控 制 后 台 程 序 设 计 。 控 制 后 台 使 用

地移动到 D 点,转动 45°并移动 212 cm,测试偏差

MATLAB 平台进行开发,主要利用到图形用户

同样在 1 cm 内。通过对高精度移动控制装置进

界面(GUI)、串口调用、定时任务等。其中,主界

行 整 合 测 试 可 知 ,2 m 内 的 移 动 控 制 精 度 均 能

面用于关键参数的输入及相关状态信息的显示;

达到 1 cm 以内,满足高精度移动的要求。

串口用于发送和接收指令,接收数据时针对当前

反馈的已执行的情况进行界面更新;定时任务则 5 结语

根据状态数据实时计算控制数据,并通过串口下

本文研制了一套大型变电站巡检作业平台高

发指令。当串口正确选择后,即开始连接通信,传

精度移动控制装置,采用四轮独立编码器获取脉

感器数据实时更新显示,运动状态的更新则必须

冲的方式,精确捕获各移动轮的转动距离,同时结

待机器人运动后才开始。

合超声波传感器、九轴传感器等数据获得详细的

4 系统测试 障碍及姿态数据,为高精度控制提供了保障。所

设计的通信协议具备高效、容错性高、可扩展性强

4.1 测试布置

等特点。最终的系统测试验证了所研制控制装置

为了测试所研制装置的可行性,布置测试场

(下转第 238 页)

地,设定 A,B,C,D 四个点,A 点为起始点,A,B,