Page 73 - 2022'中国无损检测年度报告

P. 73

⚥㕂偽䰀唬崵䎃䏞䫣デ ⚥㕂偽䰀唬崵䎃䏞䫣デ

2022

20222 ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ 2 2

2

NDT&E International (Q1)、Ultrasonics (Q1)、 给出了试样中各个预置缺陷的单脉冲超声可视化

Ceramics International (Q1)、Research of 检出结果。目前复合材料结构主要是采用取向长

Non-destructive Evaluation 等业内期刊上发表 度和缺陷形状两方面信息对超声检出缺陷进行评

论文多篇。 定 / 验收,而超声可视化检测时,主要通过超声

2.3 典型结果与应用 成像结果获取这方面的量化信息,而超声成像的

质量则直接影响检出缺陷取向长度和形状信息的

利用刘松平、刘菲菲等团队创建的单脉冲

准确提取。提高超声成像检测的质量就尤为重要,

超声检测方法和检测系统对一含有极端缺陷案例

因此,针对复合材料超声可视化检测,项目团队

实际可视化检测的结果如图 3 所示,该系统采用

提出了缺陷大小、缺陷形状相似度系数和缺陷大

的是 2.1.2 节中介绍的超声反射法可视化检测及

CUS-21J 超声系统(见图 1),超声电子单元为 小逼近度相似度系数综合表征方法,实现了超声

UPower-1 型,采用 FJ-1 单脉冲超声换能器, 成像检出结果的准确性和检出缺陷定量评估。

频率为 5 MHz。复合材料试样为碳纤维增强树脂

基复合材料多向层压结构试样,试样中缺陷分布

在其近表面 1 个铺层深度的极限位置和近底表面

1 个铺层深度的极限位置以及试样中间深度位置

[ 图 3(b)]。复合材料试样的厚度约 4.5 mm,利

用中航复合材料有限责任生产的 CCF300 碳纤维

预浸料,利用多向铺层和热压罐工艺成形,试样

中的缺陷为单层聚四氟乙烯薄膜模拟分层,缺陷

的直径分别为 13、9、6、3 mm,这也是目前国

际上复合材料制件常采用的缺陷检出级差要求,

试样中共预置有 12 个不同大小和深度分布的缺

陷,缺陷编号及其设计值见表 2,在表 2 中同时 图 3 复合材料 MU 成像检测结果

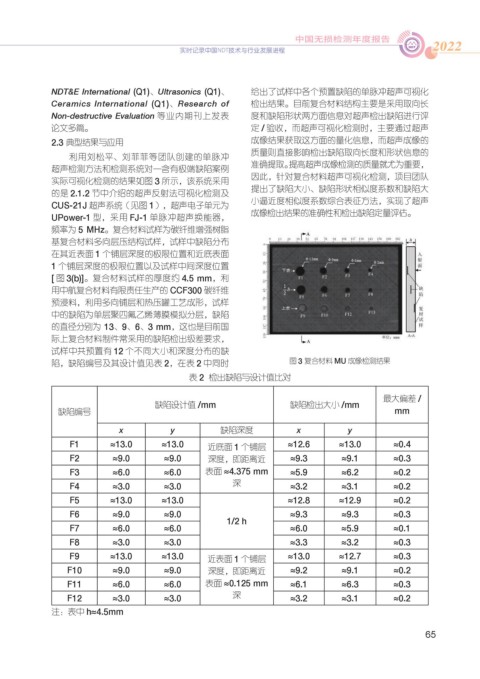

表 2 检出缺陷与设计值比对

最大偏差 /

缺陷设计值 /mm 缺陷检出大小 /mm

缺陷编号 mm

x y 缺陷深度 x y

F1 ≈13.0 ≈13.0 近底面 1 个铺层 ≈12.6 ≈13.0 ≈0.4

F2 ≈9.0 ≈9.0 深度,即距离近 ≈9.3 ≈9.1 ≈0.3

F3 ≈6.0 ≈6.0 表面 ≈4.375 mm ≈5.9 ≈6.2 ≈0.2

F4 ≈3.0 ≈3.0 深 ≈3.2 ≈3.1 ≈0.2

F5 ≈13.0 ≈13.0 ≈12.8 ≈12.9 ≈0.2

F6 ≈9.0 ≈9.0 1/2 h ≈9.3 ≈9.3 ≈0.3

F7 ≈6.0 ≈6.0 ≈6.0 ≈5.9 ≈0.1

F8 ≈3.0 ≈3.0 ≈3.3 ≈3.2 ≈0.3

F9 ≈13.0 ≈13.0 近表面 1 个铺层 ≈13.0 ≈12.7 ≈0.3

F10 ≈9.0 ≈9.0 深度,即距离近 ≈9.2 ≈9.1 ≈0.2

F11 ≈6.0 ≈6.0 表面 ≈0.125 mm ≈6.1 ≈6.3 ≈0.3

F12 ≈3.0 ≈3.0 深 ≈3.2 ≈3.1 ≈0.2

注:表中 h≈4.5mm

65