Page 64 - 2024中国无损检测年度报告

P. 64

和回波间的实际间隔,计算得到不同温度下的纵 表 2 不同温度下一次回波与二次回波时间范围

波波速,如表 1 所示。 (材料厚度测量)

表 1 回波到达时间及纵波波速(铝试件试验) 实际厚度 一次回波时间 二次回波时间

第一次回波 第二次回波 纵波波速 / /mm 温度 /℃ 范围 /μs 范围 /μs

温度 /℃ -1 100 1.50~2.50 3.20~4.20

时间 /µs 时间 /µs (m·s )

20 3.18 6.26 6 493 5.00 300 1.94~2.94 3.80~4.80

100 3.45 6.65 6 250 400 2.06~3.06 4.50~5.50

100

3.08~4.08

6.50~7.50

300 3.80 7.60 5 263 10.00 300 3.30~4.30 7.10~8.10

400 4.95 9.45 4 444 400 4.50~5.50 9.14~10.14

对纵波波速的理论值、仿真值、试验值进行 将一次回波与二次回波提取出来,并对回波

多项式拟合,结果如图 2 所示。从拟合曲线来看, 信号做三次样条插值处理。对高温下 5 mm 试件

理论值与仿真值的变化趋势基本相同,试验值的 数据进行处理时,由纵波所在时间范围,互相关

拟合曲线在 20℃ ~100℃与另两条拟合曲线误差 函数最大绝对值所在位置,并根据高温下纵波波

略大,在 100℃ ~400℃基本吻合。仿真过程中误 速可计算出材料厚度,如表 3 所示。

差的原因为网格的划分,网格划分越小,计算精 表 3 高温下不同厚度试件的处理数据

度越高,但计算量也随之增大。试验过程中误差

实际厚度 最大绝对 修正时间 测量厚度

的原因主要有以下两点:一是纵波之间时间间隔 /mm 温度 /℃ 值位置 差 /μs /mm

的获取,时间间隔的大小直接影响到纵波波速的 100 -17 -0.085 4.97

准确度;二是试件本身的实际温度在测量过程中 5.00 300 +4 +0.020 4.97

也会发生细微变化,从而带来误差。常温条件下 400 -30 -0.150 5.05

100 -37 -0.185 9.96

可使用常规超声检测技术对纵波信号进行采集,

10.00 300 -1 -0.005 10.04

在高温环境下,纵波波速的拟合曲线说明激光超

400 -24 -0.120 9.97

声可作为现场试验的基础。

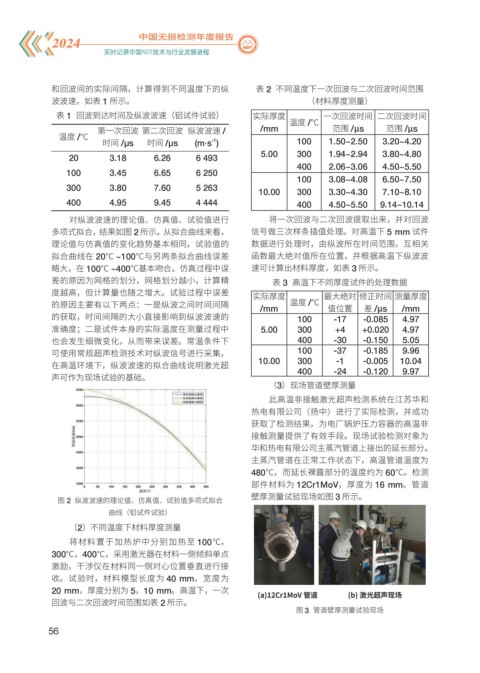

(3)现场管道壁厚测量

此高温非接触激光超声检测系统在江苏华和

热电有限公司(扬中)进行了实际检测,并成功

获取了检测结果,为电厂锅炉压力容器的高温非

接触测量提供了有效手段。现场试验检测对象为

华和热电有限公司主蒸汽管道上接出的延长部分。

主蒸汽管道在正常工作状态下,高温管道温度为

480℃,而延长裸露部分的温度约为 60℃。检测

部件材料为 12Cr1MoV,厚度为 16 mm。管道

壁厚测量试验现场如图 3 所示。

图 2 纵波波速的理论值、仿真值、试验值多项式拟合

曲线(铝试件试验)

(2)不同温度下材料厚度测量

将材料置于加热炉中分别加热至 100℃,

300℃,400℃,采用激光器在材料一侧倾斜单点

激励,干涉仪在材料同一侧对心位置垂直进行接

收。试验时,材料模型长度为 40 mm,宽度为

20 mm,厚度分别为 5,10 mm。高温下,一次

(a)12Cr1MoV 管道 (b) 激光超声现场

回波与二次回波时间范围如表 2 所示。

图 3 管道壁厚测量试验现场

56