Page 66 - 2024中国无损检测年度报告

P. 66

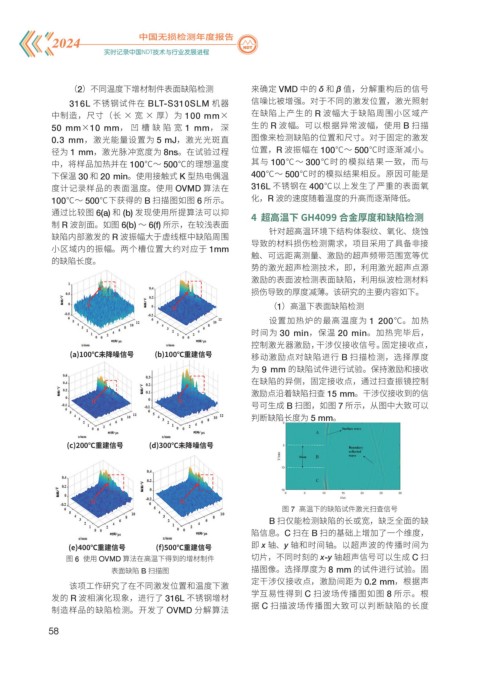

(2)不同温度下增材制件表面缺陷检测 来确定 VMD 中的 δ 和 β 值,分解重构后的信号

316L 不锈钢试件在 BLT-S310SLM 机器 信噪比被增强。对于不同的激发位置,激光照射

中制造,尺寸(长 × 宽 × 厚)为 100 mm× 在缺陷上产生的 R 波幅大于缺陷周围小区域产

50 mm×10 mm,凹槽缺陷宽 1 mm,深 生的 R 波幅。可以根据异常波幅,使用 B 扫描

0.3 mm,激光能量设置为 5 mJ,激光光斑直 图像来检测缺陷的位置和尺寸。对于固定的激发

径为 1 mm,激光脉冲宽度为 8ns。在试验过程 位置,R 波振幅在 100℃~ 500℃时逐渐减小。

中,将样品加热并在 100℃~ 500℃的理想温度 其与 100℃~ 300℃时的模拟结果一致,而与

下保温 30 和 20 min。使用接触式 K 型热电偶温 400℃~ 500℃时的模拟结果相反。原因可能是

度计记录样品的表面温度。使用 OVMD 算法在 316L 不锈钢在 400℃以上发生了严重的表面氧

100℃~ 500℃下获得的 B 扫描图如图 6 所示。 化,R 波的速度随着温度的升高而逐渐降低。

通过比较图 6(a) 和 (b) 发现使用所提算法可以抑

4 超高温下 GH4099 合金厚度和缺陷检测

制 R 波剖面。如图 6(b) ~ 6(f) 所示,在较浅表面

针对超高温环境下结构体裂纹、氧化、烧蚀

缺陷内部激发的 R 波振幅大于虚线框中缺陷周围

小区域内的振幅。两个槽位置大约对应于 1mm 导致的材料损伤检测需求,项目采用了具备非接

触、可远距离测量、激励的超声频带范围宽等优

的缺陷长度。

势的激光超声检测技术,即,利用激光超声点源

激励的表面波检测表面缺陷,利用纵波检测材料

损伤导致的厚度减薄。该研究的主要内容如下。

(1)高温下表面缺陷检测

设置加热炉的最高温度为 1 200℃。加热

时间为 30 min,保温 20 min。加热完毕后,

控制激光器激励,干涉仪接收信号。固定接收点,

(a)100℃未降噪信号 (b)100℃重建信号 移动激励点对缺陷进行 B 扫描检测,选择厚度

为 9 mm 的缺陷试件进行试验。保持激励和接收

在缺陷的异侧,固定接收点,通过扫查振镜控制

激励点沿着缺陷扫查 15 mm。干涉仪接收到的信

号可生成 B 扫图,如图 7 所示,从图中大致可以

判断缺陷长度为 5 mm。

(c)200℃重建信号 (d)300℃未降噪信号

图 7 高温下的缺陷试件激光扫查信号

B 扫仅能检测缺陷的长或宽,缺乏全面的缺

陷信息。C 扫在 B 扫的基础上增加了一个维度,

即 x 轴、y 轴和时间轴。以超声波的传播时间为

(e)400℃重建信号 (f)500℃重建信号

图 6 使用 OVMD 算法在高温下得到的增材制件 切片,不同时刻的 x-y 轴超声信号可以生成 C 扫

表面缺陷 B 扫描图 描图像。选择厚度为 8 mm 的试件进行试验。固

定干涉仪接收点,激励间距为 0.2 mm,根据声

该项工作研究了在不同激发位置和温度下激

学互易性得到 C 扫波场传播图如图 8 所示。根

发的 R 波相演化现象,进行了 316L 不锈钢增材

据 C 扫描波场传播图大致可以判断缺陷的长度

制造样品的缺陷检测。开发了 OVMD 分解算法

58