Page 67 - 2024中国无损检测年度报告

P. 67

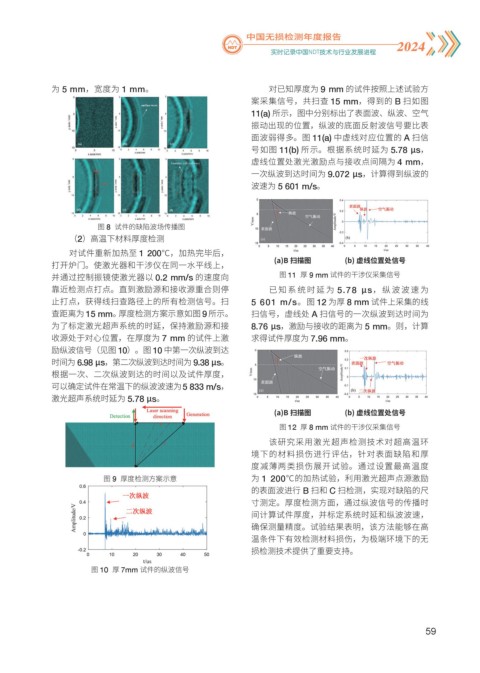

为 5 mm,宽度为 1 mm。 对已知厚度为 9 mm 的试件按照上述试验方

案采集信号,共扫查 15 mm,得到的 B 扫如图

11(a) 所示,图中分别标出了表面波、纵波、空气

振动出现的位置,纵波的底面反射波信号要比表

面波弱得多。图 11(a) 中虚线对应位置的 A 扫信

号如图 11(b) 所示。根据系统时延为 5.78 μs,

虚线位置处激光激励点与接收点间隔为 4 mm,

一次纵波到达时间为 9.072 μs,计算得到纵波的

波速为 5 601 m/s。

图 8 试件的缺陷波场传播图

(2)高温下材料厚度检测

对试件重新加热至 1 200℃,加热完毕后,

(a)B 扫描图 (b) 虚线位置处信号

打开炉门。使激光器和干涉仪在同一水平线上,

并通过控制振镜使激光器以 0.2 mm/s 的速度向 图 11 厚 9 mm 试件的干涉仪采集信号

靠近检测点打点。直到激励源和接收源重合则停 已知系统时延为 5.78 μs,纵波波速为

止打点,获得线扫查路径上的所有检测信号。扫 5 601 m/s。图 12 为厚 8 mm 试件上采集的线

查距离为 15 mm。厚度检测方案示意如图 9 所示。 扫信号,虚线处 A 扫信号的一次纵波到达时间为

为了标定激光超声系统的时延,保持激励源和接 8.76 μs,激励与接收的距离为 5 mm。则,计算

收源处于对心位置,在厚度为 7 mm 的试件上激 求得试件厚度为 7.96 mm。

励纵波信号(见图 10)。图 10 中第一次纵波到达

时间为 6.98 μs,第二次纵波到达时间为 9.38 μs。

根据一次、二次纵波到达的时间以及试件厚度,

可以确定试件在常温下的纵波波速为5 833 m/s,

激光超声系统时延为 5.78 μs。

(a)B 扫描图 (b) 虚线位置处信号

图 12 厚 8 mm 试件的干涉仪采集信号

该研究采用激光超声检测技术对超高温环

境下的材料损伤进行评估,针对表面缺陷和厚

度减薄两类损伤展开试验。通过设置最高温度

图 9 厚度检测方案示意 为 1 200℃的加热试验,利用激光超声点源激励

的表面波进行 B 扫和 C 扫检测,实现对缺陷的尺

寸测定。厚度检测方面,通过纵波信号的传播时

间计算试件厚度,并标定系统时延和纵波波速,

确保测量精度。试验结果表明,该方法能够在高

温条件下有效检测材料损伤,为极端环境下的无

损检测技术提供了重要支持。

图 10 厚 7mm 试件的纵波信号

59