Page 77 - 2024中国无损检测年度报告

P. 77

界难题,由于离心铸造的奥氏体不锈钢晶粒粗大

且具有严重的非均质性和弹性各向异性,故超声

波传播过程中声速波动和散射衰减严重,导致信

号噪声水平高以及波束出现偏移和畸变。

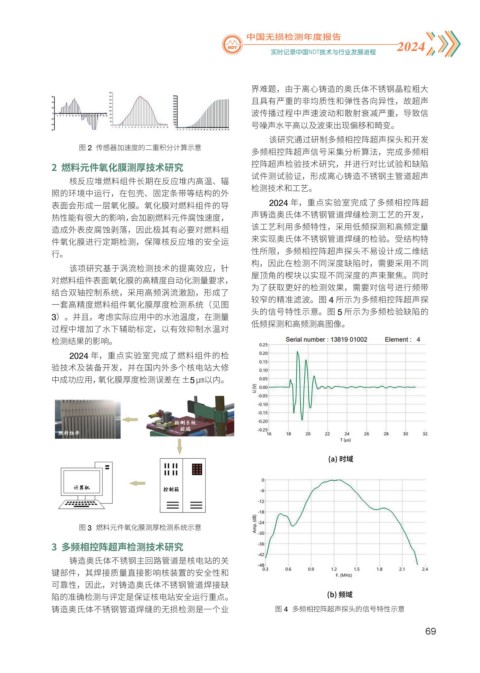

该研究通过研制多频相控阵超声探头和开发

图 2 传感器加速度的二重积分计算示意

多频相控阵超声信号采集分析算法,完成多频相

控阵超声检验技术研究,并进行对比试验和缺陷

2 燃料元件氧化膜测厚技术研究

试件测试验证,形成离心铸造不锈钢主管道超声

核反应堆燃料组件长期在反应堆内高温、辐

检测技术和工艺。

照的环境中运行,在包壳、固定条带等结构的外

表面会形成一层氧化膜。氧化膜对燃料组件的导 2024 年,重点实验室完成了多频相控阵超

声铸造奥氏体不锈钢管道焊缝检测工艺的开发,

热性能有很大的影响,会加剧燃料元件腐蚀速度,

该工艺利用多频特性,采用低频探测和高频定量

造成外表皮腐蚀剥落,因此极其有必要对燃料组

来实现奥氏体不锈钢管道焊缝的检验。受结构特

件氧化膜进行定期检测,保障核反应堆的安全运

性所限,多频相控阵超声探头不易设计成二维结

行。

构,因此在检测不同深度缺陷时,需要采用不同

该项研究基于涡流检测技术的提离效应,针

屋顶角的楔块以实现不同深度的声束聚焦。同时

对燃料组件表面氧化膜的高精度自动化测量要求,

为了获取更好的检测效果,需要对信号进行频带

结合双轴控制系统,采用高频涡流激励,形成了

较窄的精准滤波。图 4 所示为多频相控阵超声探

一套高精度燃料组件氧化膜厚度检测系统(见图

头的信号特性示意。图 5 所示为多频检验缺陷的

3)。并且,考虑实际应用中的水池温度,在测量

低频探测和高频测高图像。

过程中增加了水下辅助标定,以有效抑制水温对

检测结果的影响。

2024 年,重点实验室完成了燃料组件的检

验技术及装备开发,并在国内外多个核电站大修

中成功应用,氧化膜厚度检测误差在 ±5 ㎛以内。

(a) 时域

图 3 燃料元件氧化膜测厚检测系统示意

3 多频相控阵超声检测技术研究

铸造奥氏体不锈钢主回路管道是核电站的关

键部件,其焊接质量直接影响核装置的安全性和

可靠性,因此,对铸造奥氏体不锈钢管道焊接缺

(b) 频域

陷的准确检测与评定是保证核电站安全运行重点。

铸造奥氏体不锈钢管道焊缝的无损检测是一个业 图 4 多频相控阵超声探头的信号特性示意

69