Page 78 - 2024中国无损检测年度报告

P. 78

度 ≥1 mm 的表面裂纹,但与扫查取向关联较大;

➁采用横波检测,能有效检出埋藏深度 ≤13 mm

的埋深裂纹。即,激光超声检测技术可以同时用

于部件表面和内部缺陷检测,其远距离、非接触

以及可快速扫描检测特点,在高温金属结构在线

监、检测方面具有非常大的应用前景。图 6 所示

为表面波缺陷信号(左)与横波发射阴影法检测

的埋深缺陷信号(右)示例。

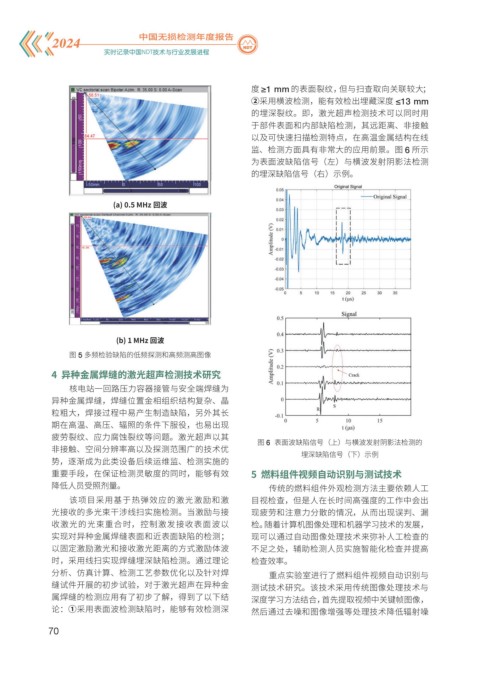

(a) 0.5 MHz 回波

(b) 1 MHz 回波

图 5 多频检验缺陷的低频探测和高频测高图像

4 异种金属焊缝的激光超声检测技术研究

核电站一回路压力容器接管与安全端焊缝为

异种金属焊缝,焊缝位置金相组织结构复杂、晶

粒粗大,焊接过程中易产生制造缺陷,另外其长

期在高温、高压、辐照的条件下服役,也易出现

疲劳裂纹、应力腐蚀裂纹等问题。激光超声以其

图 6 表面波缺陷信号(上)与横波发射阴影法检测的

非接触、空间分辨率高以及探测范围广的技术优

埋深缺陷信号(下)示例

势,逐渐成为此类设备后续运维监、检测实施的

重要手段,在保证检测灵敏度的同时,能够有效 5 燃料组件视频自动识别与测试技术

降低人员受照剂量。 传统的燃料组件外观检测方法主要依赖人工

该项目采用基于热弹效应的激光激励和激 目视检查,但是人在长时间高强度的工作中会出

光接收的多光束干涉线扫实施检测。当激励与接 现疲劳和注意力分散的情况,从而出现误判、漏

收激光的光束重合时,控制激发接收表面波以 检。随着计算机图像处理和机器学习技术的发展,

实现对异种金属焊缝表面和近表面缺陷的检测; 现可以通过自动图像处理技术来弥补人工检查的

以固定激励激光和接收激光距离的方式激励体波 不足之处,辅助检测人员实施智能化检查并提高

时,采用线扫实现焊缝埋深缺陷检测。通过理论 检查效率。

分析、仿真计算、检测工艺参数优化以及针对焊 重点实验室进行了燃料组件视频自动识别与

缝试件开展的初步试验,对于激光超声在异种金 测试技术研究。该技术采用传统图像处理技术与

属焊缝的检测应用有了初步了解,得到了以下结 深度学习方法结合,首先提取视频中关键帧图像,

论:➀采用表面波检测缺陷时,能够有效检测深 然后通过去噪和图像增强等处理技术降低辐射噪

70