Page 73 - 2024中国无损检测年度报告

P. 73

曲特性使得 CR 检测技术更适用于大量不同规格 数字化检测、自动化、智能化需求,开发了数字

形状的船舶管系检测。项目组在现场进行了示范 射线图像处理与 AI 评片软件。该 AI 评片模型采

应用,检测效率整体能够提升 40%,得到甲方一 用基于数据驱动的深度学习算法方案,使用 AI

致好评。该技术中 IP 板的重复使用可降低管道环 图像检测技术及多尺度目标检测模型 , 实现对焊

焊缝质量的检测成本,实现了图像即拍即出,极 缝图像的预处理、缺陷特征值的自动提取以及对

大提升管件周转率,缩短了船舶建造的整体周期。 缺陷的定性分析和定量计算,缺陷识别准确率达

同时,无需暗室洗片使得该检测技术具备更优异 95% 以上。同时,该模型会对自动评定出的缺陷

的环保优势,数字化的底片也更易保存与可追溯。 类型进行置信度评估,极大程度减少复核底片数

图 1 为 CR 检测系统实物。 量,提升检测效率,并减少人力成本。图 3 所示

为开发软件的焊缝缺陷自动识别示例。

图 1 CR 检测系统实物

2.2 无损检测数据数字化管理

为实现焊缝射线检测数据完整性统计的数字

化,2024 年,中心科研技术团队基于数字射线检

图 3 开发软件的焊缝缺陷自动识别示例

测技术开发了焊缝影像数字化管理软件平台。该

软件集成了多数据源数据采集及处理技术、全过 2.4 相控阵超声检测技术

程焊缝检测数据追溯技术、生产数据与检测数据 为满足智能制造及船舶建造数字化转型需

多源融合技术分析与决策技术等,实现了焊缝射 求,团队针对壁厚 8 mm 以下的超薄壁不锈钢管

线检测数据完整性统计的数字化。针对检测数据 焊缝开展了相控阵超声检测技术研究。基于横波、

分析与管理系统进行功能需求分析,开展了基于 爬波检测等技术,编制检测工艺。并设计制作管

云架构的检测数据分析与管理系统架构设计,采 焊缝缺陷试块,开展技术可靠性验证。完成壁厚

用敏捷开发模式开发软件系统,实现了船舶焊缝 3~8 mm 的不锈钢管焊缝的相控阵检测技术开发,

检测质量数据采集、检测任务单、委托单、返修 通过 DNV 检测技术认证。该技术的成功研发,克

单电子化在线审批闭环管理、检测图纸按照检测 服了粗晶粒材料、超薄壁等超声检测难点,达到

位号关联数据集中管理以及多视图的检测分析可 业内领先水平。同时,相控阵超声检测技术的使用,

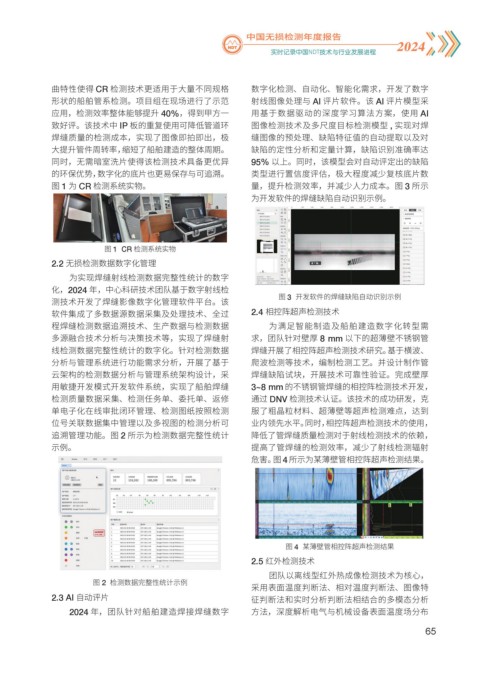

追溯管理功能。图 2 所示为检测数据完整性统计 降低了管焊缝质量检测对于射线检测技术的依赖,

示例。 提高了管焊缝的检测效率,减少了射线检测辐射

危害。图 4 所示为某薄壁管相控阵超声检测结果。

图 4 某薄壁管相控阵超声检测结果

2.5 红外检测技术

团队以离线型红外热成像检测技术为核心,

图 2 检测数据完整性统计示例

采用表面温度判断法、相对温度判断法、图像特

2.3 AI 自动评片 征判断法和实时分析判断法相结合的多模态分析

2024 年,团队针对船舶建造焊接焊缝数字 方法,深度解析电气与机械设备表面温度场分布

65