Page 75 - 电力与能源2023年第二期

P. 75

张 玥,等:110 kV 输变电工程地下变电站主变压器起重吊装方案设计与优化 169

等 ,大 致 范 围 为 3 m×17 m,并 在 施 工 结 束 后

恢复。

为保证起吊方案具备可行性,在正式起吊之

前需先进行试吊。本工程用 5.1 t+8 块 10 t 配重,

共 85.1 t 进行试吊,吊机将该配重起吊并降臂至吊

物孔内,静止 30 min 以上,检查吊机性能,确保操

作安全稳定,并用围绳使起吊物保持平稳,方可指

挥正式起吊。

正式起吊主变压器时,吊机支腿放置于专用

路基箱上。主变运输车辆则从北侧路口进入,车

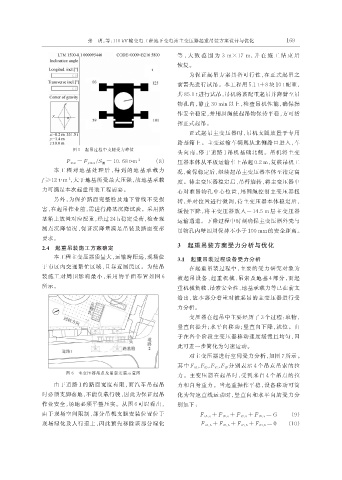

图 5 起吊过程中支腿受力峰值

头向南,停于道路 1 吊机基础北侧。吊机将主变

P max = F p max /S 箱 = 10. 68 t·m ‑2 (8) 压器本体从平板运输车上吊起 0.2 m,复核吊机工

本 工 程 对 地 基 处 理 后 ,得 到 的 地 基 承 载 力 况,确保稳定后,继续起吊主变压器本体至指定高

f ≥12 t·m ,大于地基所受最大压强,故地基承载 度。待主变压器稳定后,吊臂旋转,将主变压器中

-2

力可满足本次起重吊装工程需要。 心对准吊物孔中心位置,用围绳控制主变压器扭

另外,为保护路面完整性及地下管线不受损 转,并对位置进行微调,待主变压器本体稳定后,

害,在起吊作业前,需进行路基沉降试验。采用路 缓慢下降,将主变压器放入−14.5 m 层主变压器

基箱上放置对应配重,经过 24 h 稳定受荷,检查观 运输通道。下降过程中时刻确保主变压器外壳与

测点沉降情况,保证沉降量满足吊装及路面变形 吊物孔内壁四周保持不小于 100 mm 的安全距离。

要求。

2.4 起重吊装施工方案确定 3 起重吊装方案受力分析与优化

本工程主变压器质量大,运输跨距远,现场位 3.1 起重吊装过程设备受力分析

于市区内交通繁忙区域,且靠近居民区。为使吊 在起重吊装过程中,主要的受力研究对象为

装施工对周围影响最小,采用的平面布置如图 6 被起吊设备、起重机械、吊索及地基 4 部分,而起

所示。 重机械负载、吊索安全性、地基承载力等已在前文

给出,故本部分着重对被起吊的主变压器进行受

力分析。

变压器在起吊中主要经历了 3 个过程:取物,

竖直向提升;水平向移动;竖直向下降,就位。由

于在各个阶段主变压器移动速度缓慢且均匀,因

此可进一步简化为匀速运动。

对主变压器进行空间受力分析,如图 7 所示。

其中 F tA,F tB,F tC,F tD 分别表示 4 个吊点吊索的拉

图 6 主变压器吊点及吊索安装示意图

力。主变压器在起吊时,受到来自 4 个吊点的拉

由于道路 1 的路面宽度有限,而汽车吊起吊 力和自身重力。当起重操作平稳,设备移动可简

时必须支脚落地,不能负载行驶,因此为保证起吊 化为匀速直线运动时,竖直向和水平向的受力分

作业安全,场地必须平整压实。从图 6 可以看出, 别如下:

由于现场空间限制,部分吊机支腿安装位置位于 F tA,v + F tB,v + F tC,v + F tD,v = G (9)

现场绿化及人行道上,因此预先移除该部分绿化 F tA,h + F tB,h + F tC,h + F tD,h = 0 (10)